JIT.pdf

-

Upload

ginanjar-hadi-prasetyo -

Category

Documents

-

view

38 -

download

2

description

Transcript of JIT.pdf

BAB II

TINJAUAN PUSTAKA

2.1. Filosofi Just in Time3

Filosofi JIT menekankan pada continuous improvement yang dilakukan

dengan cara mengeliminasi atau mengurangi waste di semua aspek yang berkaitan

dengan aliran produk dari supplier sampai ke tangan customer, sehingga

didapatkan metode yang paling efisien. Hasil yang ingin dicapai adalah suatu

sistem yang ramping (lean) dan smooth, sehingga dapat meningkatkan output dan

produktivitas. Produksi dilakukan pada jumlah yang tepat dan pada saat yang

tepat ketika dibutuhkan, maka dengan cara inilah berbagai macam waste dapat

dikurangi bahkan dieliminasi. Problem solving dan improvement dilakukan dari

hal-hal yang kecil, tetapi dilakukan secara bertahap dan terus-menerus. Inilah

yang dimaksud dengan filosofi continuous improvement. Hal ini berbeda dengan

budaya Barat yang menekankan pada perubahan dan perbaikan yang sifatnya

radikal. JIT berusaha melibatkan seluruh karyawan untuk berpartisipasi dalam

continuous improvement, sehingga karyawan tidak hanya dipakai kemampuan

fisik tubuhnya saja, melainkan kemampuan berpikirnya juga diasah. Keberhasilan

JIT terletak pada perubahan pola pikir dan sikap kerja seluruh karyawan untuk

melakukan upaya continuous improvement.

2.2. Jenis-Jenis Pemborosan (Waste)

Pemborosan (Waste) didefinisikan sebagai segala aktivitas pemakaian

sumber daya (resources) yang tidak memberikan nilai tambah (value added) pada

3 Fogarty, Donald W, Production & Inventory Management,3th ed,2002, Publish: South-Western Publising co. Cincinnati, Ohio. pp. 568-571

Universitas Sumatera Utara

produk. Pada dasarnya semua waste yang terjadi berhubungan erat dengan

dimensi waktu.

JIT mendefinisikan ada 8 jenis waste yang tidak memberikan nilai dalam

proses bisnis atau manufaktur, antara lain adalah sebagai berikut (Liker, 2006)4:

1. Produksi yang berlebih (overproduction)

Kriteria overproduction adalah:

a. Memproduksi sesuatu lebih awal dari yang dibutuhkan.

b. Memproduksi dalam jumlah yang lebih besar dari pada yang dibutuhkan oleh

pelanggan.

2. Waktu menunggu (waiting time)

Kriteria waktu menunggu adalah:

a. Pekerja hanya mengamati mesin otomatis yang sedang berjalan

b. Pekerja berdiri menunggu tahap selanjutnya dari proses baik menunggu alat,

pasokan, komponen dan lain sebagainya, atau menganggur karena kehabisan

material, keterlambatan proses, kerusakan mesin dan bottleneck.

c. Waktu menunggu informasi

d. Material yang keluar dari satu proses dan tidak langsung dikerjakan di proses

selanjutnya

3. Transportasi (transportation)

Kriteria transportasi adalah:

a. Memindahkan barang dalam proses (WIP) dari satu tempat ke tempat yang

lain dalam satu proses, bahkan jika hanya dalam jarak dekat.

b. Menciptakan angkutan yang tidak efisien.

4 Liker, J.K, The Toyota Way, 2004, US: McGraw-Hill, pp. 21-25

Universitas Sumatera Utara

c. Pemindahan yang repetitif dan menempuh jarak jauh.

4. Proses yang berlebih (processing)

Kriteria proses berlebih adalah:

a. Melakukan langkah yang tidak diperlukan untuk memproses komponen.

b. Melaksanakan pemrosesan yang tidak efisien karena alat dan rancangan

produk yang buruk, menyebabkan gerakan yang tidak perlu sehingga

memproduksi barang cacat.

5. Persediaan berlebih (inventory)

Salah satu kriteria persediaan berlebih adalah persediaan yang dapat

meningkatkan resiko barang kadaluarsa, barang rusak. Menurut Toyota persediaan

adalah pemborosan. Bahan baku, barang dalam proses atau barang jadi yang

berlebih menyebabkan lead time yang panjang, peningkatan biaya pengangkutan

dan penyimpanan, serta keterlambatan. Persediaan berlebih juga

menyembunyikan masalah seperti ketidakseimbangan produksi, keterlambatan

pengiriman dari pemasok, produk cacat, mesin rusak, dan waktu set up yang

panjang.

6. Gerakan yang tidak perlu (motion)

Kriteria gerakan yang tidak perlu adalah:

a. Gerakan tersebut tidak memberikan nilai tambah bagi produk seperti mencari,

memilih atau menumpuk komponen, alat dan lain sebagainya.

b. Berjalan juga merupakan pemborosan.

Universitas Sumatera Utara

7. Produk cacat (product defect)

Memproduksi komponen cacat atau yang memerlukan perbaikan. Perbaikan atau

pengerjaan ulang, scrap, memproduksi barang pengganti, dan inspeksi berarti

tambahan penanganan, waktu, dan upaya yang sia-sia.

8. Kreativitas karyawan yang tidak dimanfaatkan

Kehilangan waktu, gagasan, keterampilan, peningkatan, dan kesempatan belajar

karena tidak melibatkan atau mendengarkan karyawan.

2.3. Tujuan JIT5

Tujuan utama dari JIT antara lain sebagai berikut :

a. Mengurangi persediaan, JIT dapat mengurangi persediaan namun tidak berarti

menghilangkan persediaan sama sekali.

b. Penurunan waktu pemesanan, JIT mengurangi susunan waktu pemesanan dan

produksi

c. Pengendalian kualitas, Peningkatan pengendalian kualitas JIT dengan

meningkatkan efisiensi kualitas

Tujuan lain dari JIT adalah :

1. Peningkatan performansi

2. Perbaikan berkelanjutan (continous improvement)

3. Meningkatkan kemampuan perusahaan untuk berkompetisi dengan perusahaan

lain

5 Schniederjans, Marc J. Just In Time Management ,1999, Publish: University of Nebraska-Lincoln, pp.3-21

Universitas Sumatera Utara

4. Mengurangi usaha yang harus dilakukan pekerja, tidak untuk melakukannya

dan dilanjutkan pada tingkat produktif.

5. Aspek yang sangat penting adalah kepuasan pelanggan, untuk itu harus

diambil langkah – langkah berikut :

a. Identifikasi pelanggan anda

b. Identifikasi apa yang diinginkan konsumen

c. Kembangkan indikator dan target produk keluaran

d. Kembangkan sistem kontrol terpadu

e. Gunakan sistem kontrol terpadu

2.4. Sistem Kanban6

Sistem Kanban adalah suatu sistem informasi yang secara serasi

mengendalikan produksi produk yang diperlukan dalam jumlah yang diperlukan

pada waktu yang diinginkan dalam setiap proses pabrik dan juga diantara

perusahaan. Ini dikenal sebagai produksi tepat waktu (Just In Time). Di Toyota,

sistem kanban dipandang sebagai sub sistem dari sistem produksi Toyota

keseluruhan. Dengan kata lain, sistem kanban tidak sama dengan sistem produksi

Toyota. Kanban dalam bahasa jepang berarti “visual record or signal”. Sistem

produksi JIT menggunakan aliran informasi berupa Kanban yang berbentuk kartu

atau peralatan lainnya seperti bendera, lampu dan lain-lain. Kanban membawa

informasi secara vertikal dan horizontal didalam pabrik Toyota sendiri maupun

antara Toyota dengan perusahaan mitra.

Lembaran kertas itu membawa informasi yang terdiri atas 3 kategori, yaitu:

1. Informasi Pengambilan

6 Rosnani Ginting, Sistem Produksi, 2007, Penerbit: Graha Ilmu, pp.239-247

Universitas Sumatera Utara

2. Informasi Pemindahan

3. Informasi Produksi

Kanban merupakan alat untuk menjalankan suatu mekanisme yang

memberikan sinyal-sinyal tertentu oleh work center yang membutuhkan

komponen-komponen tertentu dari work center sebelumnya. Sinyal tersebut

memberikan informasi kepada work center sebelumnya, sehingga jumlah

komponen-komponen yang dibutuhkan work center berikutnya dapat langsung

diberikan. Selanjutnya jumlah komponen yang telah diambil oleh work center

tersebut dapat dihasilkan atau diproduksi kembali oleh work center sebelumnya.

Gagasan pemikiran Kanban muncul dari mekanisme kerja di pasar

swalayan. Barang-barang yang dibeli oleh pelanggan diperiksa dan dicatat oleh

kasir. Informasi mengenai jenis dan jumlah barang dibeli kemudian disampaikan

ke departemen pembelian. Dengan informasi ini, barang – barang yang telah

dibeli tadi dengan cepat diganti oleh departemen pembelian sesuai dengan jenis

dan jumlahnya.

Sebelum melakukan sistem kanban perlu dilakukan persiapan-persiapan

dengan baik (Persiapan Pra Kanban), yang meliputi:

1. Pelancaran Produksi

Pelancaran produksi adalah syarat yang paling penting untuk produksi

dengan kanban dan untuk meminimalkan waktu mengganggur dalam hal tenaga

kerja, perlengkapan dan barang dalam pengolahan.

Pelancaran produksi memberikan beberapa keuntungan, yaitu memungkinkan

operasi produksi menyesuaikan diri dengan cepat terhadap fluktuasi permintaan

harian dengan secara rata memproduksi bebrbagai jenis produk setiap hari dalam

Universitas Sumatera Utara

jumlah kecil dan memungkinkan tanggapan terhadap variasi dalam pesqnan

pelanggan tiap hari tanpa menyadarkan diri pada persediaan produk, serta jika

semua proses mencapai produksi sesuai dengan waktu siklus, pengimbangan antar

berbagai akan membaik dan persediaan Work In Process (WIP) dapat berkurang.

2. Memperpendek Waktu Penyiapan

Untuk memperpendek waktu penyiapan perlu dilakukan dua fase

penyiapan, yaitu:

a. Fase Penyiapan Eksternal, fase yang dalam proses awal perlu disiapkan seperti

mal, peralatan, cetakan berikutnya dan bahan yang diperlukan.

b. Fase Penyiapan Internal, fase dimana pekerja harus memusatkan perhatian pada

pergantian cetakan, peralatan dan bahan sesuai dengan perincian yang terdapat

dalam pesanan berikutnya.

3. Tata Letak Proses

Menurut Sistem Produksi Toyota (SPT), tata letak proses dan mesin akan

disusun kembali untuk melancarkan aliran produksi berdasarkan sistem

Penanganan Proses Ganda (multi-proses holding) dimana pekerja menjadai

pekerja fungsi ganda. Dalam suatu lini penanganan proses ganda, seorang pekerja

menangani beberapa mesin dari berbagai proses satu per satu; pekerjaan di tiap

proses akan berlangsung hanya bila pekerja itu menyelesaikan pekerjaan yang

diberikan padanya dalam eaktu siklus yang ditentukan. Akibatnya masuknya tiap

unit ke dalam lini diimbangi dengan selesainya unit produk akhir lainnya, seperti

dipesan oleh operasi dari suatu waktu siklus.

4. Pembakuan Pekerjaan atau Operasi

Universitas Sumatera Utara

Operasi baku menunjukkan operasi rutin yang dilakukan oleh pekerja yang

menangani berbagai jenis mesin sebagai pekerja fungsi ganda. Operasi baku rutin

ini menunjukkan urutan proses yang harus dikerjakan oleh seorang pekerja dalam

proses penanganan ganda di bagiannya. Keseimbangan lini dapat dicapai di antara

pekerja dalam bagian ini karena setiap pekerja akan mengakhiri semua proses

operasi sesuai waktu siklus.

5. Automasi

Automasi berarti membuat suatu mekanisme untuk mencegah

diproduksinya barang cacat secara masal pada mesin atau lini produk. Untuk

mencapai JIT sempurna, unit yang 100% bebas cacat harus mengalir ke proses

berikut secara kontinu tanpa terputus. Karena itu pengendalian mutu harus selalu

berdampingan dengan operasi JIT dalam seluruh sistem Kanban.

6. Aktivitas Perbaikan

Aktivitas perbaikan adalah suatu unsur pokok dari sistem produksi yang

membuat sistem produksi sungguh-sungguh dapat bekerja dengan baik. Tiap

karyawan mempunyai kesempatan untuk memberikan saran dan mengusulkan

perbaikan lewat suatu gugus kecil yang disebut Gugus Kendali Mutu (GKM).

GKM adalah sekelompok kecil pekerja yang mempelajari konsep dan teknik

kendali mutu secara spontan dan terus menerus untuk memberi pemecahan

masalah di tempat kerja.

Kanban dalam sistem produksi Just In Time (JIT) mempunyai fungsi-

fungsi sebagai berikut :

a) Memberikan informasi pengambilan dan pengangkatan

b) Memberikan informasi produksi

Universitas Sumatera Utara

c) Berlaku sebagai perintah kerja yang ditempelkan langsung pada barang

d) Mencegah produk cacat dengan mengenali proses yang membuat cacat.

e) Mengungkap masalah yang ada dan mempertahankan pengendalian

persediaan.

f) Pengendalian visual (visual control)

g) Perbaikan proses dan operasi manual.

h) Alat untuk melakukan improvement.

2.4.1. Fungsi Kanban

Kanban mempunyai dua fungsi umum, yaitu :

1. Sebagai pengendalian produksi

Fungsinya sebagai pengendali produksi diperoleh dengan menyatukan proses

bersama dan mengembangkan suatu sistem yang tepat waktu sehingga bahan

baku, komponen, atau produk yang dibutuhkan akan datang pada saat dibutuhkan

dalam jumlah yang sesuai dengan kebutuhan diseluruh workcenter yang ada di

lantai produksi, bahkan meluas sampai ke pemasok yang terkait dengan

perusahaan.

2. Sebagai sarana peningkatan produksi

Fungsinya sebagai sarana peningkatan produksi dapat diperoleh jika

penerapannya dengan menggunakan pendekatan pengurangan tingkat persediaan.

Tingkat persediaan dapat dikurangi secara terkendali melalui pengurangan jumlah

Kanban yang beredar.

Secara terperinci sistem Kanban digunakan untuk melakukan fungsi berikut:

a. Perintah

Universitas Sumatera Utara

Kanban berlaku sebagai alat perintah antara produksi dan pengiriman. Bila

komponen perlu diambil, atau perintah pengangkutan dikeluarkan, suatu alamat

dituliskan pada Kanban. Alamat itu menginformasikan proses sebelum tempat

penyimpanan komponen yang telah diolah, dan menginformasikan proses sesudah

tempat komponen yang dibutuhkan.

b. Pengendalian diri sendiri untuk mencegah overproduction

Tiap proses harus dikendalikan secara otonom. Pengendalian otonom ini

menjamin bahwa produksi tidak berlangsung dalam kecepatan produksi yang

berlebihan. Sistem Kanban juga merupakan mekanisme pengendalian diri sendiri

sehingga memungkinkan tiap proses melakukan penyesuaian kecil terhadap

pasokan untuk jadwal produksi bulanannya karena adanya fluktuasi permintaan

bulanan.

c. Pengendalian visual

Sistem kanban berlaku sebagai alat untuk pengendalian visual karena bukan saja

memberikan informasi numeric, tetapi juga informasi fisik dalam bentuk kartu

Kanban. Sistem ini memungkinkan tingkat produksi pada tiap proses dapat

diinsfeksi secara visual.

d. Perbaikan proses dan operasi manual

Penggunaan sistem Kanban untuk membantu perbaikan operasi sangat dibutuhkan

karena peningkatan produktivitas mengakibatkan perbaikan keuangan, sehingga

memperbaiki perusahaan secara keseluruhan.

e. Pengurangan biaya pengelolaan

Universitas Sumatera Utara

Sistem Kanban juga berfungsi mengurangi biaya manajemen dengan membantu

mengurangi jumlah perencanaan menjadi nol.

2.4.2. Aturan Kanban

Adapun fungsi Kanban dalam penerapannya di lantai produksi

berhubungan erat dengan aturan-aturan pokok Kanban. Hubungan tersebut dapat

dilihat pada Tabel 2.1.

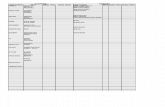

Tabel 2.1 Hubungan Antara Fungsi Kanban dan Aturan yang Digunakan

Fungsi kanban Aturan yang digunakan 1. Memberikan informasi pengambilan

dan pengangkutan 1. Proses sesudah mengambil jumlah

barang yang ditunjukkan oleh Kanban dari proses sebelumnya

2. Memberikan informasi produksi 2. Proses terdahulu memproduksi barang sesuai dengan jumlah dan urutan yang ditunjukkan Kanban

3. Mencegah kelebihan produksi atau kelebihan pengangkutan

3. Tidak ada barang yang diangkut tanpa Kanban

4. Berlaku sebagai perintah kerja yang ditempelkan langsung pada barang

4. Selalu melampirkan Kanban pada barang

5. Mencegah produk cacat dengan mengenali proses yang membuat cacat

5. Produk cacat tidak dikirimkan ke proses berikutnya. Hasilnya adalah 100% barang bebas cacat

6. Mengungkapkan masalah yang ada dan mempertahankan pengendalian persediaan

6. Kanban menyesuaikan diri terhadap fluktuasi permintaan.

Sumber: Rosnani Ginting, Sistem Produksi, 2007, Graha Ilmu

2.4.3. Penentuan Jumlah Kanban

Universitas Sumatera Utara

Sistem kanban adalah sistem tarik, dimana proses sesudah memesan unit

yang diperlukan dari proses sebelum dalam jumlah yang tepat pada saat yang

tepat, dan kemudian proses sebelum memproduksi unit tersebut sebanyak yang

diambil.

Permintaan harian x Waktu tunggu x Faktor pengaman Banyaknya kanban = Ukuran Lot

Dalam kasus ini, ukuran lot akan berbeda-beda sesuai dengan jumlah

permintaanya atau jenis permintaannya. Oleh karena itu jumlah lot yang dipergunakan

merupakan rata-rata jumlah permintaan dibagi dengan frekuensi kedatangan order.

Sedangkan faktor pengaman merupakan kartu cadangan apabila jumlah permintaan

melebihi dari perkiraan rata-rata kartu kanban yang merupakan standard deviasi dari

variasi jumlah permintaan pada suatu work center.

2.4.4. Jenis Kartu Kanban

Ada beberapa tipe kanban card yang masing-masing digunakan untuk

menandai otorisasi beberapa produksi atau kegiatan inventory yaitu:

1. Kartu otorisasi produksi,

Menandakan bahwa produksi item persediaan dapat dimulai. Kanban ini biasanya

mendata nama produk, nomor identifikasi, deskripsi, dan material yang diperlukan

dalam produksinya. Kanban juga bisa memuat informasi dimana material atau

inventoridapat ditemukan, dan bahkan informasi assembly komponen. Dalam

komputer berbasis lingkungan dimana intruksi kerja untuk usaha manual

disediakan pada stasiun kerja oleh komputer pusat, kanban dapat mengandung

kata kunci komputer sebagai keterangan instruksi.

Universitas Sumatera Utara

2. Kartu otorisasi vendor,

Digunakan untuk menandai vendor untuk mengirim beberapa unit tertentu yang

disuplay, material, dan inventory pada pembeli. Kanban ini biasanya mendata

nama item persediaan pembeli, nama produk vendor, nomor identifikasi, dan

ukuran pemesanan.

3. Kartu otorisasi pengankutan,

Digunakan untuk menandakan bahwa pihak pengangkut material diberi hak untuk

memindahkan atau mengambil supply, material, atau inventoridari lokasi tertentu

ke tujuan tertentu. Kanban ini biasanya mendata nama produk, nomor identifikasi,

lokasi dimana item harus diambil, dan lokasi dimana item harus diantarkan.

Untuk secara sukses menggunakan kanban, suatu organisasi harus memenuhi

syarat sebagai berikut :

1. mempunyai demand produk jadi stabil yang wajar yang diproduksi sistem,

2. mempunyai tipe operasi aliran produksi kontinyu,

3. mempunyai kesediaan untuk mengikuti beberapa WIP agar berada dalam

sistem sebagai prasyarat untuk memulai,

4. mempunyai supply, material, dan inventori item yang disimpan dalam item

tunggal, kontainer reusable (yaitu penampan atau kotak). Artinya penampan

akan membawa semua dari satu tipe part komponen yang digunakan untuk

memproduksi produk.

Universitas Sumatera Utara

Kerangka berbagai jenis utama kartu kanban7 dapat dilihat pada Gambar 2.1

Gambar 2.1 Jenis Kanban

2.4.5. Peraturan Kanban

a. Peraturan 1

Proses berikutnya harus menarik (mengambil) produk yang diperlukan dari proses

sebelumnya dalam jumlah yang diperlukan dan pada saat yang diperlukan (sesuai

dengan yang tercantum dalam kanban). Syarat penting untuk peraturan pertama

ini adalah pelancaran produksi yaitu produksi harian yang ditingkatkan dan

jumlah lot 1 (satu) unit, diperlukan untuk dapat ditarik dengan lancar dari proses

sebelumnya. Sub peraturan yang harus dipenuhi antara lain:

1. Setiap pengambilan tanpa kanban harus dilarang

2. Setiap pengambilan yang lebih besar dari jumlah kanban harus dilarang

3. Kanban yang harus ditampilkan pada produk fisik.

7 Yasuhiro Monden, Sistem Produksi Toyota ,2000,Penerbit: PPM dengan yayasan Toyota & Astra, pp.21-40

Universitas Sumatera Utara

b. Peraturan 2

Proses terdahulu harus menghasilkan produk sesuai dengan jumlah yang diambil

oleh proses berikutnya. Bila peraturan Kanban 1 dan 2 dilaksanakan, semua

proses produksi digabungkan sehingga menjadi sejenis ban berjalan. Dengan

melaksanakan dua peraturan ini secara ketat pengimbangan penetapan waktu

produksi di antara semua proses akan terjaga.

c. Peraturan 3

Produk yang rusak (cacat) tidak boleh diteruskan ke proses berikutnya. Jika suatu

produk rusak ditemukan oleh proses berikutnya, maka proses berikut ini akan

menghentikan lininya, karena tidak memiliki persediaan, dan akan mengirim

kembali produk yang rusak ini kepada proses sebelumnya

d. Peraturan 4

Jumlah Kanban harus sekecil mungkin. Mengingat jumlah kanban menyatakan

persediaan maksimum suatu suku cadang, maka jumlah ini harus dijaga sekecil

mungkin. Toyota menganggap tambahan tingkat persediaan sebagai asal mula

semua jenis pemborosan.

e. Peraturan 5

Sistem kanban harus dipergunakan untuk menyesuaikan dengan fluktuasi

permintaan yang kecil saja (penyetelan produksi dengan kanban). Penyetelan

produksi dengan kanban, mempunyai arti sebagai berikut:Keadaan dimana tidak

ada perubahan beban produksi seluruhnya dalam sehari, tetapi hanya perubahan

jenis, tanggal penyerahan, dan jumlahnya. Dalam hubungan ini, sistem kanban

dapat dianggap sebagai alat yang paling ekonomis untuk suatu sistem informasi.

Universitas Sumatera Utara

Keadaan dimana ada perubahan jangka pendek dalam beban produksi sehari-hari,

meskipun jumlah bulanan tetap sama. Untuk keadaan ini frekuensi gerakan

kanban akan ditingkatkan atau dikurangi. Keadaan dimana ada perubahan

permintaan musiman atau perubahan permintaan bulanan di luar beban yang

sudah ditentukan. Untuk keadaan ini jumlah kanban harus ditambahi atau

dikurangi, dan pada waktu bersamaan semua lini produksi harus diatur kembali.

2.5. Sistem Tarik dan Sistem Dorong8

Ciri sistem produksi adalah suatu rangkaian dari banyak langkah dan

proses yang melibatkan seluruh sumber daya yang ada dengan menggunakan

sistem dorong (Push System) dan sistem tarik (Pull System).

Dalam sistem dorong yang merupakan sistem yang umum digunakan oleh

industri manufaktur, dimana perpindahan material dan pembuatan produk seolah-

olah didorongkan dari awal proses produksi. Inisiasi kegiatan bergerak dari awal

dengan jumlah sesuai dengan jumlah pada stasiun kerja proses sebelum, kegiatan

ini berlanjut hingga pada stasiun kerja akhir.

Sistem tarik adalah suatu metode berproduksi dimana jumlah output yang

akan dihasilkan di suatu stasiun kerja sepenuhnya di tentukan oleh permintaan

bahan dari stasiun kerja berikutnya. Dengan demikian rencana produksi yang

dikehendaki, dengan jumlah dan tanggal yang telah ditentukan, diberikan kepada

proses paling akhir. Dalam sistem tarik, proses sesudah akan meminta dari proses

sebelum dengan berdasarkan pada kebutuhan aktual dari proses sesudah. Dalam

hal ini proses sebelum tidak boleh memproduksi dan mendorong atau memberikan

komponen kepada proses sesudah, sebelum ada permintaan dari proses dari

8 ibid

Universitas Sumatera Utara

sesudah. Dalam sistem tarik jumlah persediaan diusahakan sekecil mungkin dan

biasanya disimpan dalam lot yang berukuran standard dengan membatasi jumlah

dari lot tersebut.

Perbedaan yang lebih spesifik antara sistem tarik dan sistem dorong adalah

sistem dorong menghasilkan hasil produksi dengan mengendalikan pekerjaan

yang dilakukan berdasarkan pesanan yang diperkirakan,kemudian mengukur

tingkat persediaan work in process (WIP), sedangkan sistem tarik mengendalikan

WIP dengan cara mengendalikan lantai produksi baru kemudian mengukur tingkat

persediaan. Pada sistem tarik produksi produk tertentu dimulai pada permintaan

pembeli pada organisasi perusahaan.

Penghematan yang jelas terlihat dari sistem tarik adalah pengurangan

ukuran persediaan. Peningkatan yang signifikan juga diperoleh dari sistem tarik

berupa pengurangan waktu siklus. Perbandingan sistem tarik dan sistem dorong

dapat dilihat pada Gambar 2.2.

Menyusun jadwal

SISTEM DORONGLokasi stok

Stasiun kerja A

Stasiun kerja C

Produk akhir

Stasiun kerja B

Stasiun kerja A

Stasiun kerja C

Stasiun kerja B

SISTEM TARIKLokasi stok

Produk akhirMenyusun

jadwal

KANBAN A

KANBAN B

KANBAN C

Gambar 2.2 Perbandingan Sistem Dorong dan Sistem Tarik

Universitas Sumatera Utara

2.6. Cara Menggunakan Berbagai Kanban9

Langkah-langkah dalam menggunakan Kanban dapat dilihat pada Gambar 2.3

Gambar 2.3 Langkah-langkah dalam menggunakan kanban

Langkah-langkah dalam penggunaan Kanban adalah sebagai berikut:

1. Pembawa dari proses berikutnya pergi kegudang proses terdahulu dengan

kanban pengambilan yang disimpan dalam pos Kanban pengambilan (yaitu

kotak atau berkas penerima) bersama palet kosong (peti kemas) yang ditaruh

di atas forklift atau jip. Kegiatan ini dilakukan sesuai dengan waktu yang

telah ditentukan.

2. Bila pembawa proses berikutnya mengambil suku cadang di gudang A,

Pembawa itu melepaskan Kanban perintah produksi yang dilampirkan pada

unit fisik dalam palet (perhatikan bahwa tiap palet mempunyai satu lembar

Kanban) dan menaruh Kanban ini dalam pos penerima Kanban. Ia juga

meninggalkan palet kosong di tempat yang ditunjuk oleh orang yang ada

pada proses terdahulu.

9 Ibid, pp.28-32

Universitas Sumatera Utara

3. Untuk tiap Kanban perintah-produksi yang dilepaskannya, ditempat itu ia

menempelkan satu Kanban pengambilan. Ketika menukarkan kedua jenis

Kanban itu, dengan hati-hati ia membandingkan Kanban Pengambilan

dengan Kanban perintah-produksi untuk melihat konsistensinya.

4. Bila Pekerjaan di mulai pada proses berikutnya, Kanban pengambilan harus

ditaruh dalam pos Kanban Pengambilan.

5. Pada proses terdahulu, Kanban perintah-produksi harus dikumpulkan dari pos

penerimaan Kanban pada waktu tertentu.

6. Menghasilkan suku cadang sesuai dengan urutan nomor Kanban perintah-

produksi didalam pos.

7. Ketika diolah, unit fisik dan Kanban itu harus bergerak secara berpasangan.

8. Bila unit fisik diselesaikan dalam proses ini, unit ini dan Kanban perintah-

produksi ditaruh di gudang A, Sehingga pembawa dari proses berikutnya

dapat mengambilnya kapan saja.

2.7. Peramalan Produksi10

Peramalan merupakan bagian awal dari suatu proses pengambilan suatu keputusan.

Dalam kegiatan produksi, peramalan dilakukan untuk menentukan jumlah permintaan

terhadap suatu produk dan merupakan langkah awal dari proses perencanaan dan

pengendalian produksi. Dalam peramalan ditetapkan jenis produk apa yang diperlukan

(what), jumlahnya (how many), dan kapan dibutuhkan (when). Tujuan peramalan dalam

kegiatan produksi adalah untuk meredam ketidakpastian, sehingga diperoleh suatu

perkiraan yang mendekati keadaan yang sebenarnya.

10 Rosnani Ginting, Sistem Produksi, 2007, Penerbit: Graha Ilmu, pp.31-68

Universitas Sumatera Utara

Taksonomi peramalan dapat dilihat pada Gambar 2.4.

Gambar 2.4 Taksonomi Peramalan

Berdasarkan waktu maka tujuan peramalan dapat dibagi atas:

Juru Opini

Peramalan

Kualitatif

Metode Delphi

Gabung

Tenaga Penjualan

Kuantitatif

Time Series

Regresi

Kausal Koefisien korelasi Koefisie

Rata-rata

Regresi linier

Eksponential Smoothing

Dekomposisi

Moving Average

Smoothing

Pemodelan

Ekonomik

Survei Pasar

Universitas Sumatera Utara

a. Peramalan Jangka pendek (Short Term)

Menentukan kuantitas dan waktu dari item dijadikan produksi. Biasanya

bersifat harian ataupun mingguan dan ditentukan oleh Low Management.

b. Jangka Menengah (Medium Term)

Menentukan kuantitas dan waktu dari kapasitas produksi. Biasanya bersifat

bulanan ataupun kuartal dan ditentukan oleh Middle Management.

c. Jangka Panjang (Long Term)

Merencanakan kuantitas dan waktu dari fasilitas produksi. Biasanya bersifat

tahunan, 5 tahun, 10 tahun, ataupun 20 tahun dan ditentukan oleh Top

Management.

2.7.1. Metode Peramalan Kualitatif (Judgement Methode)

Peramalan kualitatif umumnya bersifat subjektif, beberapa metode peramalan

yang digolongkan sebagai model kualitatif adalah sebagai berikut :

a. Metode Delphi, Sekelompok pakar mengisi kuesioner, Moderator menyimpulkan

hasilnya dan memformulasikan menjadi suatu kuesioner baru.

b. Dugaan manajemen (management estimate ) atau Panel Consensus, dimana

peramalan semata-mata berdasarkan pertimbangan manajemen.

c. Riset Pasar (market research), merupakan metode peramalan berdasarkan hasil-hasil

dari survei pasar yang dilakukan oleh tenaga pemasar produk.

d. Metode kelompok terstruktur (structured group methods), seperti metode Delphi, dan

lain lain.

e. Analogi historis (Historical Analogy), merupakan teknik peramalan berdasarkan pola

data masa lalu yang dapat disamakan secara Analogi.

Universitas Sumatera Utara

2.7.2. Metode Peramalan Kuantitatif (Statistical Method)

Prosedur yang digunakan dalam peramalan secara kuantitatif adalah:

1. Definisikan tujuan peramalan.

2. Pembuatan diagram pencar.

3. Pilih minimal dua metode peramalan yang dianggap sesuai.

4. Hitung parameter – parameter fungsi peramalan.

5. Hitung kesalahan setiap metode peramalan.

6. Pilih metode yang terbaik, yaitu yang memiliki kesalahan terkecil.

7. Lakukan verifikasi peramalan.

A. Metode Time Series

Ada empat komponen utama yang mempengaruhi analisis ini, yaitu :

a. Pola Siklis (Cycle), penjualan produk memiliki siklus yang berulang sesuai Gambar 2.5.

b. Pola Musiman (Seasonal), pola penjualan yang berulang setiap periode. Pola

data musiman dapat dilihat pada Gambar 2.6.

Biaya

Waktu

Gambar 2.5 Pola Siklis

Biaya

Waktu

Gambar 2.6 Pola Musiman

Universitas Sumatera Utara

c. Pola Horizontal, pola data terjadi bila nilai data berfluktuasi di sekitar nilai rata-rata

sesuai Gambar 2.7.

d. Pola Trend, pola data ini terjadi bila data memiliki kecenderungan untuk naik

atau turun terus menerus sesuai Gambar 2.8.

Adapun metode peramalan yang termasuk model time series diantaranya adalah

Metode Penghalusan (Smoothing), dimana metode smoothing digunakan untuk

mengurangi ketidakteraturan musiman dari data yang lalu, terdiri dari beberapa jenis,

antara lain :

1. Metode Rata-rata Bergerak (Moving Average), terdiri atas :

- Single Moving Average (SMA)

- Linier Moving Average (LMA)

Biaya

Waktu

Gambar 2.7 Pola Horizontal

Gambar 2.8 Pola Trend

Biaya

Waktu

Universitas Sumatera Utara

- Weigthed Moving Average

2. Metode Exponential Smoothing, terdiri atas :

- Single Exponential Smoothing

- Double Exponential Smoothing (DES)

- Exponential Smoothing dengan musiman

B. Metode Proyeksi Kecenderungan dengan Regresi

Metode kecenderungan dengan regresi merupakan dasar garis kecenderungan untuk

suatu persamaan, sehingga dapat diproyeksikan hal-hal yang akan diteliti pada masa yang

akan datang. Bentuk fungsi dari metode ini yaitu:

a. Konstan, dengan fungsi peramalan sesuai persamaan 2.1.

Yt = a…………….…………………………..(2.1)

dimana a = ΣYI / N;

Yt = nilai tambah

N = jumlah periode

b. Linier, dengan fungsi peramalan sesuai persamaan 2.2.

Yt = a + bt…………….………………………..(2.2)

dimana : a = n

btY− ; b =

( )∑ ∑

∑ ∑ ∑

−−

−22 ttn

)y()t(tyn

c. Kuadratis, dengan fungsi peramalan sesuai persamaan 2.3.

Yt = a + bt + ct2 …………….………………………..(2.3)

dimana : n

tctbY

a∑ ∑ ∑−−

=

2

; ∂

−= αθ bc ;

∑ ∑−=∂ 422)( tnt ; ∑ ∑ ∑−= tYnYtδ ;

2αβ

θαδ

−∂

−∂=b

Universitas Sumatera Utara

∑ ∑ ∑−= YtnYt 22θ ; ∑ ∑−∑= 32 tnttα

d. Eksponensial, dengan fungsi peramalan sesuai persamaan 2.4.

Yt = aebt…………….…………………………..(2.4)

dimana :

n

tbYa

∑ ∑−= lnln ;

∑ ∑−∑ ∑ ∑−=

22 )(

lnln

ttn

YtYtnb

e. Siklis, dengan fungsi peramalan sesuai persamaan 2.5.

tYn

tc

nba

ππ 2cos

2sin ++= …………….…………………………..(2.5)

dimana :

∑ ∑ ∑++=n

tc

n

tbnaY

ππ 2cos

2sin

∑ ∑ ∑ ∑++=n

t

n

tc

n

tb

n

ta

n

tY

πππππ 2cos

2sin

2sin

2sin

2sin 2

∑ ∑ ∑ ∑++=n

t

n

tb

n

tc

n

ta

n

tY

πππππ 2cos

2sin

2cos

2cos

2cos 2

2.7.3. Kriteria Performance Peramalan

Seorang perencana tentu menginginkan hasil perkiraan ramalan yang tepat atau

paling tidak dapat memberikan gambaran yang paling mendekati sehingga rencana yang

dibuatnya merupakan rencana yang realistis. Ketepatan atau ketelitian tersebut dapat

dinyatakan sebagai kesalahan dalam peramalan.

Universitas Sumatera Utara

Besar kesalahan suatu peramalan dapat dihitung dengan beberapa cara, yaitu:

1. Mean Square Error (MSE), sesuai persamaan 2.6.

…………………..………………(2.6)

dimana :

Xt = data aktual periode t

Ft = nilai ramalan periode t

N = banyaknya periode

2. Standard Error of Estimate (SEE), sesuai persamaan 2.7.

…………………..………………(2.7)

dimana :

f = Derajat kebebasan

Untuk data Konstan, f = 1

Untuk data Linier, f = 2

Untuk data Kwadratis, f = 3

Untuk data Siklis, f = 3

3. Percentage Error (PEt), sesuai persamaan 2.8.

…….………………………………(2.8)

dimana nilai dari PEt bisa positip ataupun negatip.

( )N

2N

1ttFtX

MSE∑=

−=

( )fN

N

1t

2

tF

tX

SEE−

∑=

−=

100%tX

tFtX

tPE ×

−=

Universitas Sumatera Utara

4. Mean Absolute Percentage Error (MAPE)¸ sesuai persamaan 2.9.

………………………………………(2.9)

Menghitung kesalahan dari peramalan merupakan prosedur yang kelima dari

perhitungan peramalan secara kuantitatif. Langkah-langkahnya pengujiannya adalah

sebagai berikut :

1. Tentukan pernyataan awal (H0) dan pernyataan alternatif (H1) :

H0 : Metode “X” lebih baik daripada metode “Y”

H1 : Metode “X” tidak lebih baik daripada metode “Y”, atau metode “Y” lebih

baik daripada metode “X”.

2. Lakukan Test Statistik, sesuai persamaan 2.10.

……………………………………………(2.10)

dimana :

S1 = besarnya error metode peramalan “X”

S2 = besarnya error metode peramalan “Y”

3. Bandingkan hasil perhitungan dengan hasil yang diperoleh dari tabel distribusi F

dengan harga α (tingkat ketelitian) yang telah ditetapkan.

Jika F Hitung < F Tabel maka H0 diterima (berarti metode peramalan dengan metode “X”

lebih baik digunakan), dan jika sebaliknya maka H0 ditolak (berarti metode “Y” lebih

baik digunakan).

N

N

1ttPE

MAPE∑==

22S

21S

F =

Universitas Sumatera Utara

Setelah didapatkan metode peramalan mana yang lebih baik, maka dilakukanlah

proses verifikasi yaitu dengan menggunakan Moving Range Chart (MRC). Proses

verifikasi dengan menggunakan Moving Range Chart (MRC), dapat digambarkan

pada Gambar 2.9.

Gambar 2.9 Moving Range Chart

Harga MR diperoleh sesuai persamaan 2.11.

1

1

2

−=∑

−

=

N

MRMR

N

tt

……………………………………………(2.11)

dimana : atau :

C

C

B

B

A

A

Y-YF

UCL = 2.66 MR

2/3 x 2.66 MR

1/3 x 2.66 MR

-1/3 x 2.66 MR

-2/3 x 2.66 MR

LCL = -2.66 MR

Central line = MR

−−−−−=

1tFY1tY

tFYtYtMR 1tetetMR −−=

Universitas Sumatera Utara

2.8. Perancangan Tata Letak11

Definisi tata letak secara umum ditinjau dari sudut pandang produksi

adalah susunan fasilitas-fasilitas produksi untuk memperoleh efisiensi pada suatu

produksi. Perancangan tata letak meliputi perancangan tata letak fasilitas-fasilitas

operasi dengan memanfaatkan area yang tersedia untuk penempatan mesin-mesin,

bahan-bahan, perlengkapan untuk operasi, personalia, dan semua peralatan serta

fasilitas yang digunakan dalam proses produksi.

Pada dasarnya tujuan perancangan tata letak adalah optimasi pengaturan

fasilitas-fasilitas operasi sehingga nilai yang diciptakan oleh sistem produksi akan

maksimal. Adapun tujuan perancangan tata letak fasilitas adalah:

a. Memanfaatkan area yang ada.

b. Pendayagunaan pemakaian mesin, tenaga kerja dan fasilitas produksi yang

lebih besar.

c. Meminimumkan material handling.

d. Mengurangi waktu tunggu dan mengurangi kemacetan dan kesimpangsiuran.

e. Memberikan jaminan keamanan, keselamatan dan kenyamanan kerja.

f. Mempersingkat proses manufaktur.

g. Mengurangi persediaan setengah jadi.

h. Mempermudah aktivitas supervisi

2.8.1. Tahapan dalam perancangan tata letak

Tahapan-tahapan proses perancangan tata letak dapat dijabarkan

mengikuti urutan kegiatan yang dikembangkan oleh Richard Muther yaitu melalui

11 Hari Purnomo, perencanaan dan perancangan tata letak fasilitas,2004, Graha Ilmu, pp.117-134

Universitas Sumatera Utara

pendekatan yang dikenal dengan Systematic Layout Planning (SLP). Berikut

langkah-langkah dasar SLP pada Gambar 2.10.

Gambar 2.10. langkah-langkah dasar SLP

Pada dasarnya langkah-langkah tersebut dikategorikan dalam tiga tahapan

yaitu tahap analisis diawali dengan analisis aliran material, analisis aktifitas,

diagram hubungan aktifitas, pertimbangan keperluan ruangan dan ruangan yang

tersedia. Tahap kedua meliputi tahapan penelitian, mulai dari perencanaan

diagram hubungan ruangan sampai dengan peracangan alternatif tata letak dan

tahap terakhir adalah proses seleksi dengan mengevaluasi alternatif tata letak.

2.8.2. Langkah-langkah SLP (Systematic Layout Planning)

a. Data Masukan,Terdiri atas:

- Data yang berkaitan dengan rancangan produk, seperti gambar kerja, peta

perakitan, daftar komponen, bill of material produk yang akan dibuat.

Universitas Sumatera Utara

- Data masukan yang bersumber pada rancangan proses, yaitu peta proses

operasi yang merupakan dasar utama dalam perancangan tata letak.

- Rancangan jadwal induk produksi, yaitu rancangan yang berpengaruh terhadap

jumlah mesin dan karyawan, kebutuhan ruangan, peralatan, kebutuhan

personalia, peralatan material handling, pemilihan jenis mesin dan lain

sebagainya.

b. Analisis Aliran Material, merupakan analisis pengukuran kuantitatif untuk

setiap gerakan perpindahan material diantara departemen-departemen atau

aktifitas-aktifitas operasional, seperti analisis mengenai jumlah komponen produk,

jumlah dan jenis operasi pembuatan setiap komponen, urutan operasi, pola aliran,

bentuk ruangan yang tersedia.yang terdiri atas: peta aliran proses, diagram alir,

peta proses produk banyak, peta dari-ke, peta hubungan aktifitas, peta perakitan

dan sebagainya.

c. Analsisi Hubungan Aktifitas, cenderung untuk mendapatkan biaya perpindahan

material, artinya lebih bersifat kuantitatif. Berikut analisis yang bersifat kualitatif

yaitu menggunakan Activity Relationship Chart (ARC) yang dapat dilihat pada

Gambar 2.11.

Universitas Sumatera Utara

Gambar 2.11. Contoh Activity Relationship Chart (ARC)

d. Diagram Hubungan Aktifitas yaitu penggambaran derajat hubungan aktifitas

dari sudut pandang dua aspek yaitu aspek kuantitatif (biaya) dan aspek kualitatif

(analsis aliran material) sesuai dengan Gambar 2.12.

Gambar 2.12. Activity Relationship Diagram (ADR)

e. Diagram Hubungan Ruangan dimana penggambaran lanjutan dari ARD dapat

dilihat pada Gambar 2.13

Universitas Sumatera Utara

Gambar 2.13. Diagram Hubungan Ruangan

Penggambaran dilakukan melalui perhitungan Luas area yang dibutuhan melalui 3

(tiga) metode yaitu:

- Metode fasilitas Industri, yaitu penentuan hubungan ruangan berdasarkan

faslitas produksi dan fasilitas pendukung proses produksi yang dipergunakan.

- Metode template, yaitu penentuan kebutuhan ruangan berdasarkan

template/model yang dibuat.

- Metode standar industri, yaitu penentuan kebutuhan ruangan berdasarkan

penelitian-penelitian yang dilakukan terhadap industri-industri yang dinilai

telah melakukan perancangan tata letak secara keseluruhan.berikut contoh

kebutuhan luas ruangan produksi pada Tabel 2.2.

Universitas Sumatera Utara

Tabel 2.2. kebutuhan luas ruangan produksi

Mesin Jumlah

Ukuran Luas (m2)

Luas Total (m2)

Kelonggaran Kebutuhan Ruang (m2)

Mesin Potong 3 3,3 6,27 20,7 62,1 50% 93,150

Mesin tipe A Mesin tipe B Mesin tipe C

5 7 4

4,5 3,6 2,4

3,5 3,5 3

15,75 12,6 7,2

78,75 88,2 28,8

50% 50% 50%

118,125

132,300 43,200

Mesin bor tipe A Mesin bor tipe B Mesin bor tipe C

2 2 1

2,8 2,5 2,5

2,145 1,485 3,465

6

3,7 8,7

12 7,4 8,7

50% 50% 50%

18,000 11,100 13,050

Mesin bubut tipe A Mesin bubut tipe B Mesin bubut tipe C Mesin bubut tipe D Mesin bubut tipe E

1 2 1 1 1

3,1 4,6 3,1 2,8 2,5

5,775 2,145 1,65 6,765 5,115

17,9 9,9 5,1 18,9 12,8

17,9 19,8 5,1 18,9 12,8

50% 50% 50% 50% 50%

26,850 29,700 7,650

28,350 19,200

Total kebutuhan ruangan berdasarkan fasilitas produksi 540,675

Sumber: Hari Purnomo, perencanaan & perancangan tata letak fasilitas,2004, Graha Ilmu

f. Rancangan Alternatif Tata Letak, dilakukan dengan membuat block layout

yang merupakan diagram blokdengan skala tertentu dan merupakan representasi

bangunan, dapat dilihat pada Gambar 2.14.

Gambar 2.14. block layout rancangan tata letak

Universitas Sumatera Utara