Full Tatag CNC

-

Upload

chandra-nyoman -

Category

Documents

-

view

59 -

download

3

Transcript of Full Tatag CNC

BAB I

PENDAHULUAN

1.1 LatarBelakangDengan berkembangnya zaman, proses pembubutan tidak dilakukan hanya dengan cara manual lagi (menggunakan mesin bubut konvensional) melainkan menggunakan mesin CNC karena pengerjaan bisa lebih cepat dan akurat. Saat ini banyak peralatan yang dibuat dengan mesin CNC oleh karena itu kita dituntut untuk bisa mengoperasikan mesin CNC.Untuk lebih memahami mengenai mesin bubut CNC maka mahasiswa perlu mengikuti praktikum CNC yang lebih mendalam. Untuk dapat mengetahui bagian-bagian dari mesin bubut TU-2A, proses yang dapat dilakukan oleh mesin bubut TU-2A, dan cara pengoperasiannya merupakan bagian dari proses pembelajaran praktikum CNC.Dalam praktikum CNC ini, Mahasiswa dapat merancang suatuprofile yang dapat dikerjakan dengan mesin CNC bubut TU-2A, yang menjadikan pembelajaran dari teori-teori yang didapat dari mata kuliah mesin produksi CNC.Sehingga mahasiswa mampu mengaplikasikan antara teori dengan praktek di lapangan.1.2 Tujuan Praktikum1.2.1. Tujuan umum praktikum1. Meningkatkan kemampuan kreasi dan inovasi praktikan dalam pembuatan benda kerja.

2. Meningkatkan kemampuan dalam membuat berbagai macam bentuk benda kerja.

3. Meningkatkan ketelitian, kesabaran, dan keakuratan dalam suatu proses produksi.

4. Menerapkan teori tentang proses produksi.

5. Menerapkan teori tentang proses produksi yang didapatkan dalam perkuliahan ke dalam praktikum.

1.2.2. Tujuan khusus praktikum

1. Praktikan mampu mengenali dan memahami tentang mesin CNC bubut TU 2A.

2. Praktikan mampu mengenali dan memahami tentang jenis mesin dan spesifkasinya, pemograman dan pengoperasian serta proses yang berlangsung.

3. Praktikan mampu membuat benda kerja sesuai dengan gambar rancangan.

4. Dapat melatih praktikan dalam menyusun program.

5. Mengetahui aplikasi mesin CNC bubut TU 2A.

1.3 SistematikaPenulisan

HALAMAN JUDUL

HALAMAN PENGESAHAN

KATA PENGANTAR

DAFTAR ISI

DAFTAR GAMBAR

DAFTAR TABEL

BAB I PENDAHULUAN

1.1 LATAR BELAKANG

1.2 TUJUAN PRATIKUM1.2.1 TUJUAN UMUM PRAKTIKUM1.2.2 TUJUAN KHUSUS PRAKTIKUM1.3 SISTEMATIKA PENULISAN

BAB II DASAR TEORI

2.1 MESIN BUBUT CNC TU-2A

2.1.1 SPESIFIKASI

2.1.2 BAGIAN-BAGIAN MESIN CNC BUBUT EMCO TU-2A

2.1.3 KONFIGURASI TOMBOL-TOMBOL PENGOPERASIAN MESIN

2.2 PARAMETER PROSES PERMESINAN

2.2.1 CUTTING SPEED

2.2.2 FEEDING SPEED

2.2.3 DEPTH OF CUT2.2.4 MRR (MATERIAL REMOVAL RATE)

2.2.5 CUTTING TIME2.3 PENGERTIAN DAN MACAM-MACAM PAHAT

2.3.1 PENGERTIAN PAHAT

2.3.2 MACAM-MACAM PAHAT

2.4 SISTEM ACUAN

2.5 SISTEM PERMESINAN

2.6 KODE PEMPROGRAMAN

2.6.1 FUNGSI G

2.6.2 FUNGSI M

2.6.3 KODE STANDAR YANG SERING DIGUNAKAN

2.7 KODE ALARM

BAB III PROSEDUR PRATIKUM

3.1 CARA PENGOPERASIAN

3.2 DIAGRAM ALIR

3.3 CARA MEMASUKKAN DAN MENJALANKAN PROGRAM

3.4 PROSES KERJA

BAB IV SISTEM PROGRAM

4.1 PELAKSANAAN

4.2 ALAT DAN BAHAN

4.2.1 ALAT

4.2.2 BAHAN

4.3 GAMBAR KERJA DAN 2D DAN 3D

4.4 LIST PROGRAM

4.5 KETERANGAN PROGRAM

4.6 HASIL PLOTTING

BAB V ANALISA DAN SOLUSI KEGAGALAN

5.1 ANALISA KEGAGALAN

5.2 SOLUSI KEGAGALANBAB VI PENUTUP

6.1 KESIMPULAN

6.2 SARAN

DAFTAR PUSTAKALAMPIRAN

BAB II

DASAR TEORI

2.1 Mesin Bubut CNC TU-2ACNCsingkatandariComputerNumericallyControlled, ialahmesin perkakasyang dilengkapi dengan sistem mekanik dan kontrol berbasis komputer. Yang artinya program di mesin CNC ini awalnya dari gambar CAD diubah ke CADCAM dimasukan ke dalam control mesin CNC TU 2A menjadi G-kode lalu menjadi sebuah benda kerja yang telah di desain.Sistem persumbuan pada mesin CNC diatur berdasarkan standar ISO 841 dan DIN 66217. Untuk mesin bubut, karena sumbu poros utamanya mendatar, maka sumbu Z adalah sumbu memanjang dari alas mesin bubut, sedang sumbu X adalah arah yang melintang. Demikian pula dengan pengaturan kondisi pemotongan (kecepatan potong, kecepatan makan dan kedalaman pemotongan) serta fungsi pengaturan yang lain seperti penggantian pahat, pengubahan transmisi daya (jumlah putaran poros utama), dan arah putaran poros utama, pengekleman, pengaturan cairan pendingin dan sebagainya. Mesin perkakas CNC dilengkapi dengan berbagai alat potong yangdapat membuat benda kerja secara presisi dan dapat melakukan interpolasi yang diarahkan secara numerik (berdasarkan angka). Parameter sistem operasi CNC dapat diubah melalui program perangkat lunak (software load program) yang sesuai.

Pada awalnya mesin CNCmasih menggunakan memori berupakertas berlubang sebagai mediauntukmentransfer kode G dan M ke sistem kontrol. Setelah tahun 1950, ditemukan metode baru mentransfer data dengan menggunakan kabel RS232, floppy disks, dan terakhir oleh komputer jaringan kabel. [1]Mesin bubut non-konvensional yang digunakan dalam praktikum adalah mesin bubut Emco TU-2A buatan Emco Austria, mesin ini merupakan mesin bubut otomatis yang menggunakan Computer Numerically Controlled dengan dua sumbu (X dan Z), untuk simulasi proses pembubutan.

2.1.1 SpesifikasiMesin bubut CNC EMCO TU 2A memiliki spesifikasi dasar seperti halnya pada mesin bubut konvensional. Untuk sepesifikasi mesin CNC bubut EMCO TU 2A anatra lain :A. Daerah kerja putaran spindel antara 50-3200 rpm

B. Kecepatan garak pahat arah longitudinal atau melintang

1) Kecepatan penuh (tak boleh memotong) : 700 mm/menit

2) Kecepatan secara manual (mode manual) : 5-400 mm/menit

3) Kecepatan secara otomatis (mode CNC) : 5-499 mm/menit

C. Ketelitian gerakan (yang tercantum pada display digital) 0,01 mm

D. Daerah kerja memanjang : 300 mm

E. Daerah kerja melintang : 50 mm

F. Gaya pemakanan maksimum yang diperbolehkan : 1000 N

Gambar 2.1. Mesin CNC Bubut EMCO TU-2A [2]2.1.2 Bagian-bagian Mesin CNC Bubut Emco TU-2A

A. MonitorPada mesin CNC bubut EMCO TU-2A monitor berfungsi untuk menunjukkan informasi program yang sedang berjalan pada mesin

Gambar 2.2. Monitor [2]B. TailstockPada mesin CNC bubut EMCO TU 2A, tailstock berfungsi sebagai tempat pemasangan senter putar pada saat proses pembubutan benda kerja yang relatif panjang. Pada tailstock ini bisa dipasang pencekam bor, dengan diameter mata bor maksimum 8 mm.

Gambar 2.3. Tailstock [2]C. Revolver PahatRevolver Pahat berfungsi sebagai penjepit alat potong pada saat proses pengerjaan benda kerja. Adapun alat ini digerakkan oleh step motor sehingga bisa digerakkan secara manual maupun terprogram.Gambar 2.4. Revolver pahat [2]D. ChuckChuck pada mesin bubut berfungsi untuk menjepit benda kerja pada saat proses penyayatan berlangsung. Kecepatan spindel mesin bubut ini diatur menggunakan transmisi sabuk.

Gambar 2.5. Chuck [2]E. MotorMotor adalah motor penggerak cekam untuk memutar benda kerja. Motor ini adalah jenis motor arus searah / DC (Direct Current) dengan kecepatan putaran yang variabel.

Gambar 2.6. Motor [2]

2.1.3 Konfigurasi Tombol-tombol Pengoperasian MesinBagian pengendali / kontrol merupakan bak kontrol mesin CNC yang berisikan tombol-tombol dan saklar serta dilengkapi dengan monitor, yang terdiri dari :

Gambar 2.7. Konfigurasi tombol operasi pada TU-2A [2]Keterangan :

1. Saklar utama, digunakan untuk menghidupkan / mematikan mesin.2. Lampu indikator, digunakan sebagai petunjuk bahwa jika lampu hidup maka mesin dalam keadaan hidup

3. Saklar, untuk menghidupkan spindle (untuk saklar menunjuk angka 0 spindle mati, angka 1 spindle hidup untuk melayani manual, CNC spindle hidup untuk pelayanan CNC / otomatis). 4. Tombol untuk mengatur besar putaran spindle.

5. Display penunjuk besar putaran spindle.

6. Tombol untuk mengatur kecepatan asutan (untuk mode manual).

7. Lampu indicator untuk mode manual.8. Tombol asutan untuk arah Z dan X untuk mode manual.

9. Tombol gerakan cepat jika di tekan bersamaan dengan mode asutan (no 8), maka gerak asutan menjadi cepat. Kecepatan asutan diatur dengan tombol no 6.

10. Display yang menunjukkan harga X dan Z dari gerakan eretan / pahat dalam perseratus mm. data ini juga terlihat di monitor.

11. Switch untuk mengubah mengubah dari pelayanan / mode manual ke CNC atau sebaliknya pada mesin ini tersedia dua macam pelayanan / mode, yaitu dapat dipakai secara manual (mode manual) atau dipakai secara otomatis yang menggunakan program CNC (mode CNC).

12. Amperemeter, menunjukkan besar arus yang dipakai saat mesin digunakan. Pemakaian arus diharapakan tidak lebih dari 2 A, sebab kalau arus terlalu besar menunjukkan beban pada mesin sangat besar yang dapat menimbulkan kebakaran.

13. Emergency Stop Botton, merupakan saklar darurat.

14. Tombol DEL, dipakai untuk menghapus data / sajian yang akan diterangkan kemudian.

15. Tombol pengalih yang berfungsi untuk mengaktifkan jalannya X ke Z atau sebaliknya

16. Tombol INP, unyuk memasukkan data yang akan dijelaskan kemudian.2.2 Parameter Proses PermesinanParameter proses permesinan pada mesin bubut adalah sebagai berikut :2.2.1 CUTTING SPEEDKecepatan potong adalah suatu harga yang diperlukan dalam menentukan kecepatan pada saat proses penyayatan atau pemotongan benda kerja. Harga kecepatan potong ditentukan oleh jenis alat potong, dan jenis benda kerja yang dipotong.

(2.1)Keterangan :V : kecepatan potong (mm/min)d : diameter benda kerja (mm)n : jumlah putaran per menit

Gambar 2.8. Grafik kecepatan potong [7]2.2.2 FEEDING SPEEDFeeding Speed adalah kecepatan pemakanan.

(2.2)Keterangan :f : kecepatan pemakanan (mm/min)f : gerak makan / asutan (mm/put)n : jumlah putaran per menit (put/min)

Gambar 2.9. Grafik untuk menentukan kecepatan makan[7]2.2.3 DEPTH OF CUTDepth of cut adalah kedalaman pemotongan.

(2.3)

Keterangan :a : kedalaman potong (mm)D : diameter awal pembubutan (mm)d : diameter akhir pembubutan (mm)2.2.4 MRR (MATERIAL REMOVAL RATE)Material Removal Rate ialah Laju penghasil geram

(2.4)

Keterangan :Z : laju penghasil geram (cm3/min)

f : gerak makan (mm)a : kedalaman potong (mm)

f : kecepatan makan(mm/min)2.2.5 CUTTING TIMECutting time ialah waktu pemotongan

(2.5)Keterangan :tc : waktu pemotongan (menit)lt : panjang permesinan

f : kecepatan makan(mm/min)2.3 Pengertian Dan Macam-Macam PahatBeragam bentuk benda kerja yang ingin dibuat / dikerjakan pada mesin CNC bubut TU 2A, menuntut kita agar mengetahui dan untuk mempersiapkan bentuk-bentuk pahat yang akan dipakai.2.3.1 Pengertian PahatPahat adalah benda yang akan digunakan untuk melakukan pemakanan terhadap benda kerja. Pahat yang digunakan untuk melakukan pemakanan haruslah terbuat dari material yang lebih kuat dari benda yang akan dipahat, agar pahat tersebut tidak patah. Pahat yang baik harus memiliki sifat-sifat tertentu, sehingga nantinya dapat menghasilkan produk yang berkualitas baik dan ekonomis. Kekerasan dan kekuatan dari pahat harus tetap ada pada temperatur tinggi, sifat ini dinamakan Hot Hardness. Umur pahat dapat didefinisikan sebagai lamanya waktu yang diperlukan untuk mencapai batas ketajaman yang ditetapkan.

Tabel 2.1 Material Pahat dan ParameternyaMaterialBallpark CCS High-Speed ToolCutting Speed High-Speed ToolCutting Speed Carbide ToolFeed/Rev Carbide Tool LatheFeed/Rev Carbide Tool Lathe

High Carbon Steel10080 120300 400.002-.020.006-.035

Low Carbon Steel6060 100200.002-.015.006-.030

Stainless Steel100100 120240300.002-.005.003-006

Alumunium250400 7008001000.003-.030.008-.045

Brass & Bronze200110 300600-1000.003-.025.008-.040

Plastics250200 5001000.005-.050.005-.050

Tabel 2.2 Komposisi kimia material non treatment pahat HSS2.3.2 Macam-Macam PahatAdapun macam-macam pahat yang sering dipergunakan pada mesin CNC bubut EMCO TU 2A, anatar lain :A. Pahat rata kananPahat ini digunakan untuk pengerjaan pembubutan awal baik untuk pembubutan memanjang, melintang, menyudut maupun radius (luar atau dalam). Adapun pahat penghalusan prinsipnya sama dengan penggunaan pahat kasar, hanya dalam operasionalnya pahat halus ini hanya digunakan untuk penghalusan permukaan (finishing).Material : Baja Karbon, HSS (High Speed Steels), Paduan cor nonferro, karbida, kramik, CBN (Cubic boron nitrides) dan Intan..

Gambar 2.10. Pahat rata kanan [6]B. Pahat rata kiriPahat kiri digunakan untuk pengerjaan pembubutan awal baik untuk pembubutan memanjang, melintang, menyudut maupun radius (luar atau dalam). Adapun pahat penghalusan prinsipnya sama dengan penggunaan pahat kasar, hanya dalam operasionalnya pahat halus ini hanya digunakan untuk penghalusan permukaan (finishing).Material : Baja Karbon, HSS (High Speed Steels), Paduan cor nonferro, karbida, kramik, CBN (Cubic boron nitrides) dan Intan.

Gambar 2.11. Pahat rata kiri [6]C. Pahat netralPahat netral dapat digunakan untuk melakukan pengerjaan pembubutan memanjang, menyudut maupun radius dengan ketentuan: 1) Untuk pembubutan menyudut, sudut maksimal tidak boleh lebih dari 600.

2) Untuk pembubutan radius, tangen busur lingkaran tidak boleh lebih dari 600.

Material : Baja Karbon, HSS (High Speed Steels), Paduan cor nonferro, karbida, kramik, CBN (Cubic boron nitrides) dan Intan.

Gambar 2.12. Pahat netral [6]D. Pahat ulirPahat ulir digunakan untuk membuat ulir pada benda kerja.Material : Baja Karbon, HSS (High Speed Steels), Paduan cor nonferro, karbida, kramik, CBN (Cubic boron nitrides) dan Intan.

Gambar 2.13. Pahat ulir [6]E. Pahat alurDigunakan untuk membubut alur benda kerja.Material : Baja Karbon, HSS (High Speed Steels), Paduan cor nonferro, karbida, kramik, CBN (Cubic boron nitrides) dan Intan.

Gambar 2.14. Pahat alur [6]F. Pahat dalamDigunakan untuk membubut bagian dalam lubang benda kerja.Material : Baja Karbon, HSS (High Speed Steels), Paduan cor nonferro, karbida, kramik, CBN (Cubic boron nitrides) dan Intan.

Gambar 2.15. Pahat dalam [6]2.4 Sistem AcuanSistem acuan yang dipakai untuk menyatakan informasi geometri/ukuran benda kerja/produk terdiri dari dua sistem yaitu :A. Sistem absoluteSistem absolute adalah suatu metode pemrograman dimana titik referensinya selalu tetap yaitu satu titik / tempat dijadikan referensi untuk semua ukuran berikutnya.

Gambar 2.16. Pemberian ukuran dengan sistem absolute [4]B. Sistem IncrementalSistem incremental adalah suatu metode pemrograman dimana titik referensinya selalu berubah, yaitu titik terakhir yang dituju menjadi titik referensi baru untuk ukuran berikutnya.Gambar 2.17. Pemberian ukuran dengan sistem incremental [4]2.5 Sistem PermesinanSistem permesinan pada mesin bubut TU-2A hanya memiliki sumbu X dan Z beserta arah positif dan negatifnya. Sumbu X menyatakan arah melintang, Sumbu Z menyatakan arah longitudinal.

Gambar 2.18. Sistem persumbuan pada mesin CNC TU-2A [3]Pengesetan benda kerja bertujuan untuk menentukan titik nol, yang berfungsi sebagai petunjuk untuk posisi awal proses permesinan dan sebagai titik referensi pengukuran. Cara setting nol pada mesin CNC bubut EMCO TU 2A dilakukan pada mode manual. Pengesetan titik nol di mulai dengan cara memasang benda kerja pada head stock, hidupkan spindle utama pada angka 1 (mode manual) dan berilah spindle / benda kerja dengan purtaran yang rendah. Pengesetan dilakukan sebagai berikut:A. Pengesetan titik Z = 0Sentuhkan pahat pada sisi muka benda kerja (Gambar 2.16) dan tekan tombol DEL , maka posisi Z = 0 sudah didapat.

Gambar 2.19. Pengesetan Z = 0 [4]B. Pengesetan titik X = 0Sentuhkan pahat pada permukaan silinder benda kerja (Gambar 2.17) dan tekan tombol DEL , maka posisi X = 0 sudah didapat

Gambar 2.20. Pengesetan X = 0 [4]

Setelah titik nol didapat pahat sebaiknya digeser menjauhi titik nol tersebut yang dianggap cukup aman untuk melakukan awal proses permesinan.Gambar 2.21. Posisi aman pahat [4]

2.6 Kode PemrogramanMesin CNC hanya dapat membaca kode standar yang telah disepakati oleh industri yang membuat mesin CNC. Dengan kode standar tersebut, pabrik mesin CNC dapat menggunakan PC sebagai input yang diproduksi sendiri atau yang direkomendasikan. Kode standar pada mesin CNC bubut TU 2A antara lain :A. Fungsi G yaitu yang mengatur gerakan mesin.B. Fungsi M yaitu yang mengatur system persumbuan dan keadaan mesin.

C. Tanda alarm berbunyi ketika terjadi kesalahan pada saat proses cek M.2.6.1 Fungsi GKode standar yang digunakan ketika membuat program tingkat untuk fungsi G dasar antara lain :1. G 00 : Gerak lurus cepat ( tidak boleh menyayat)

2. G 01 : Gerak lurus penyayatan

3. G 02 : Gerak melengkung searah jarum jam (CW)

4. G 03 : Gerak melengkung berlawanan arah jarum jam (CCW)

5. G 04 : Gerak penyayatan (feed) berhenti sesaat

6. G 21 : Baris blok sisipan yang dibuat dengan menekan tombol ~ dan INP

7. G 25 : Memanggil program sub routine

8. G 27 : Perintah meloncat ke nomeor blok yang dituju

9. G 33 : Pembuatan ulir tunggal

10. G 64 : Mematikan arus step motor

11. G 65 : Operasi disket (menyimpan atau memanggil program)

12. G 73 : Siklus pengeboran dengan pemutusan tatal

13. G 78 : Siklus pembuatan ulir

14. G 81 : Siklus pengeboran langsung

15. G 82 : Siklus pengeboran dengan berhenti sesaat

16. G 83 : Siklus pengeboran dengan penarikan tatal

17. G 84 : Siklus pembubutan memanjang

18. G 85 : Siklus pereameran

19. G 86 : Siklus pembuatan alur

20. G 88 : Siklus pembubutan melintang

21. G 89 : Siklus pereameran dengan waktu diam sesaat

22. G 90 : Program absolut

23. G 91 : Program Incremental

24. G 92 : Penetapan posisi pahat secara absolut[3]

2.6.2 Fungsi MMacam-macam kode M , antara lain :1. M 00 : Program berhenti

2. M 03 : Spindle / sumbu utama berputar searah jarum jam (CW)

3. M 05 : Putaran spindle berhenti

4. M 06 : Perintah penggantian alat potong (tool)

5. M 17 : Perintah kembali ke program utama

6. M 30 : Program berakhir 7. M 99 : Penentuan parameter I dan K[3]2.6.3 Kode standar yang sering digunakanKode yang sering digunakan antara lain :A. Gerak lurus cepat (G00)Perintah atau fungsi dengan sandi G00 adalah perintah gerakan lurus, cepat, dan tidak menyayat. Penempatan fungsi ini pada kolom kedua, pada blok program. Kecepatan dari gerakan ini sudah otomatis diberikan oleh mesin yaitu 700 mm/menit.

Gambar 2.22. Gerak G00 [4]B. Gerak lurus (G01)Perintah atau fungsi dengan sandi G01 adalah perintah gerakan lurus, menyayat.

Gambar 2.23. Gerak G01 [4]C. Gerak melingkar searah jarum jam seperempat lingkaran (G02)Perintah atau fungsi dengan sandi G02 adalah perintah pembubutan radius / melengkung 90 derajat searah jarum jam (CW).

Gambar 2.24. Gerakan untuk G02 [4]D. Gerak melingkar berlawanan arah jarum jam seperempat lingkaran (G03)Perintah atau fungsi dengan sandi G03 adalah perintah pembubutan radius/melengkung berlawanan arah jarum jam (CCW).Gambar 2.25. Gerakan unuk G03 [4]E. Gerak melingkar tidak sampai seperempat lingkaran (G02 dan M99)Perintah atau fungsi dengan sandi G02 adalah perintah pembubutan radius/melengkung searah jarum jam (CW). Penempatan fungsi ini pada kolom kedua, pada blok program. M99 adalah penentuan parameter I dan K Parameter I adalah jarak titik start melengkung sampai ke titik pusat lengkungan, tegak lurus searah sumbu X Sedangkan parameter K adalah jarak titik start melengkung sampai ke titik pusat lengkungan, tegal lurus searah sumbu Z . Perintah M99 ini dipergunakan apabila radius atau lengkungan yang akan dibuat mempunyai sudut lebih dari 90.

Gambar 2.26. Gerakan untuk G02 dan M99 [4]F. Gerak melingkar tidak sampai seperempat lingkaran (G03 dan M99)Perintah atau fungsi dengan sandi G03 adalah perintah pembubutan radius/ melengkung berlawanan arah jarum jam (CCW). Penempatan fungsi ini pada kolom kedua, pada blok program. M99 adalah penentuan parameter I dan K. Parameter I adalah jarak titik start melengkung sampai ke titik pusat lengkungan, tegak lurus searah sumbu X. Sedangkan parameter K adalah jarak titik start melengkung sampai ke titik pusat lengkungan, tegal lurus searah sumbu Z. Pada mesin EMCO CNC TU-2A, gerakan perintah G 03 dengan nilai pergerakan ke arah X dan Z sama bisa dijalankan tanpa menggunakan program M99

Gambar 2.27. Profil benda untuk G03 dan M99 [4]G. Siklus pembubutan memanjang (G84)Pembubutan dapat dilakukan berulang-ulang secara otomatis dengan menggunakan G84, maka setelah selesai pahat akan kembali ke posisi semula saat awal pahat menjalani G84.

Gambar 2.28. Gerakan untuk G84 [4]H. Spindel utama hidup dan berputar searah jarum jam (M03)

I. Program selesai/akhir program (M30)2.7 Kode Alarm

Macam-macam tanda alarm , antara lain :

1. A00 Kesalahan perintah pada fungsi G atau M

2. A01 Kesalahan perintah pada fungsi G02 atau G033. A02 Kesalahan pada nilai X

4. A03 Kesalahan pada nilai F

5. A04 Kesalahan pada nilai Z6. A05 Kurang perintah M30

7. A06 Putaran spindle terlalu cepat

8. A09 Program tidak ditemukan pada disket9. A10 Disket diprotek

10. A11 Salah memuat disket

11. A12 Salah pengecekan

12. A13 Salah satuan mm atau inch dalam pemuatan 13. A14 Salah satuan14. A15 Nilai H salah15. A17 Salah sub program

[3]BAB III

PROSEDUR PRAKTIKUM

3.1 Cara Pengoperasian

Secara umum penggunaan dan pengoperasian mesin (saat membuat produk), mengikuti langkah-langkah berikut ini :A. Menghidupkan mesin dengan memutar tombol main switch ke angka 1. Maka dilayar monitor akan terlihat bahwa mesin sedang aktif pada mode manual, harga X dan Z menunjuk angka 0. Dilayar juga terlihat harga ketelitian mesin dan jenis satuan yang aktif yaitu mm, atau inchi.

B. Mesin dapat beroperasi secara manual dengan menekan tombol asutan +Z, - Z, +X atau -X yang tersedia disebelah keyboard, maka pahat (tool post) akan bergerak sesuai dengan tombol yang kita tekan dan di monitor terlihat bahwa harga X atau Z berubah, sesuai dengan jarak yang ditempuh pahat. Jika memerlukan gerak pahat yang cepat tekanlah bersama-sama tombol tersebut (X atau Z) dengan tombol ~ .

C. Menekan tombol H/C untuk masuk ke mode CNC dan memperhatikan format program yang tampil di monitor. Memasukkan program CNC yang telah disiapkan dengan menggunakan tombol keyboard. Cara pemasukan program akan dijelaskan kemudian.

D. Memeriksa program yang telah dimasukkan dengan melakukan simulasi. Melakukan simulasi dengan pena dan kertas, dimana pena dipasang pada gagang yang terikat pada tool post. Jika hasil simulasi tidak sesuai yang diinginkan, maka kita harus memperbaiki program sampai benar.

E. Mengembalikan ke mode manual dengan menekan tombol H/C, jika program sudah benar. Memasang benda kerja dan melakukan pengesetan benda kerja dan pahat. Cara melakukan pengesetan (setting) benda kerja diberikan pada bab II.

F. Mengubah ke mode CNC, pilih putaran spindle ke CNC dan menjalankan program. Mengawasi jalannya pahat terutama jika menggunakan tail stock, jangan sampai pahat menabrak material benda kerja.

G. Membereskan dan matikan mesin, jika sudah selesai (produk sudah jadi)

3.2 Diagram Alir

3.3 Cara Memasukkan dan Menjalankan Program

Untuk memasukkan program CNC ke mesin maka harus dipastikan dahulu kalau mesin pada mode CNC (tekan tombol jika masih di mode manual), maka akan tampak format program yang siap diisi data, Mengenai penyusunan program akan dibahas kemudian. Dari sisi operasional, cara memasukkan dan menjalankan program adalah sebagai berikut :

1. Menyimpan tiap langkah penulisan program (atau word) ke mesin, menulis word kemudian menekan tombol INP. Perlu diketahui bahwa program terdiri dari beberapa baris, dan tiap baris terdiri dari satu atau beberapa word.

2. Menghapus word dengan menekan tombol DEL3. Menggeser cursor ke baris berikutnya dengan menekan tombol FWD 4. Menggeser cursor ke baris sebelumnya dengan menekan tombol REV5. Menyisipkan baris dengan menekan bersama-sama tombol ~ dan INP6. Menghapus baris dengan menekan bersama-sama tombol ~ dan DEL7. Memeriksa program dengan menekan terus tombol M, maka kursor akan berjalan dari awal program sampai akhir program, baru penekanan tombol dilepas. Jika program ada kesalahan dari sisi matematis, maka akan muncul tanda alarm disisi atas monitor.8. Menghapus alarm dengan menekan bersama-sama tombol INP dan REV9. Menjalankan program, tekan tombol START10. Menghentikan sementara saat program sedang berjalan dengan menekan bersama-sama tombol INP dan FWD. Untuk meneruskan jalannya program dengan menekan tombol START11. Menghentikan atau mengagalkan program saat sedang berjalan dengan menekan bersama-sama tombol INP dan REV12. Menghapus program dari mesin dengan menekan bcrsama-sama tombol DEL dan INP3.4 Proses Kerja

Dalam membuat produk dengan mesin CNC bubut EMCO TU 2A ini harus melalui beberapa proses kerja, diantaranya yaitu :1. Pembuatan program yang dilakukan pada satu hari sebelum proses praktikum diadakan.

2. Saat memasuki laboratorium, kita mulai menyalakan mesin CNC bubut dengan memutar saklar utama.

3. Setelah mesin berjalan, maka kita masuk ke mode CNC dengan menekan tombol H/C. Maka akan terdapat format program, lalu kita memasukkan program-program yang telah dibuat ke komputer dengan menekan tombol-tombol program.

4. Setelah proses pemasukan program selesai, maka kita melakukan pengecekan untuk memastikan tidak ada kesalahan yang terjadi, caranya yaitu dengan menekan tombol minus ( - ).

5. Jika ada kesalahan, maka kita melakukan pembenaran program, namun jika tidak ada ,kita siap melakukan proses plotter. Plotter adalah proses eksekusi program dengan menggunakan pena untuk mengetahui detail gambar benda kerja yang akan di buat.

6. Proses plotter dimulai dengan menekan tombol START. Jika hasil plotter tidak sesuai dengan gambar kerja, maka terdapat kesalahan, sehinga program harus dibenarkan kembali.

7. Setelah dilakukan pembenaran, maka dilakukan pengecekan lagi agar tidak terjadi kesalahan.

8. Setelah itu tekan tombol START lagi untuk menjalankan proses plotter. Pada proses plotter, kecepatan (F) yang dipakai harus cepat, misalnya 100 agar prosesnya berlangsung cepat.

9. Setelah selesai dan gambar yang dihasilkan proses plotter telah sesuai dengan gambar kerja, maka kita bias melakukan proses eksekusi.

10. Lalu kita rubah kembali kecepatan (F) ke posisi awal yaitu 50 dan 25 sesuai kode program.

11. Proses selanjutnya adalah memasang benda kerja pada chuck dengan kunci chuck. Lalu hidupkan spindle agar diketahui benda kerja berputar dengan baik dan center.

12. Setelah selesai, maka matikan spindle. Dan kita mulai melakukan setting nol pada arah X dan Z.

13. Setelah itu, masuk ke mode CNC kembali dan tekan tombol START untuk menjalankan program, maka program akan berjalan dan melakukan pemakanan terhadap benda kerja agar sesuai dengan benda kerja dan biarkan sampai program selesai, hinga terbentuk benda kerja.

14. Bersihkan geram-geram pada mesin sisa pembubutan sehingga mesin kembali bersih.

15. Lalu kita hapus program dengan menekan tombol DEL dan INP.

16. Selanjutnya matikan mesin dengan memutar saklar utama.

BAB IV

SISTEM PROGRAM

4.1 PelaksanaanPraktikum dilaksanakan oleh kelompok beranggotakan 5 orang praktikan tergabung dalam kelompok 5 yang beranggotakan :No.NamaNIM

1.Ivan Edgar Kalyana21050112130110

2.Fitra Arisabmika21050112100111

3.Febrian Tatag Ade P.21050112130112

4.Rudy Risbianto21050112130113

5.I Nyoman Chandra21050112130131

Table 4.1. Pelaksana praktikumPelaksanaan praktikum CNC pada 30 Maret 2014 pukul 08.00 - 16.30 dengan pembagian waktu :

NOJAMHALESTIMASI WAKTU

1.08.00 - 08.30Absensi30 menit

2.08.30 - 08.40Berdoa10 menit

3.08.40 - 09.10Briefing30 menit

4.09.10 - 10.40Input program90 menit

5.10.40 11.00Cek program20 menit

6.11.00 - 11.40Revisi program40 menit

7.11.40 12.00Cek program20 menit

8.12.00 - 13.00Istirahat60 menit

9.13.00 - 13.30Plotter program30 menit

10.13.30 - 14.00Revisi program30 menit

11.14.00 - 14.30Plotter program30 menit

10.14.30 - 15.30Proses bubut CNC pada benda kerja60 menit

11.15.30 - 16.00Membersihkan mesin30 menit

12.16.00 - 16.30Berdoa dan Selesai30 menit

Table 4.2. Pembagian waktu praktikum

4.2 Alat Dan Bahan4.2.1 Alat

A. Vernier CaliperGambar 4.1. Vernier Caliper [2]Pada praktikum kali ini vernier caliper atau jangka sorong digunakan untuk mengukur panjang dan diameter benda kerja.

B. Mesin CNC bubut TU 2A

Gambar 4.2. Mesin CNC Bubut EMCO TU 2A [2]

C. Kunci chuck

Gambar 4.3. Kunci chuck [2]

D. Pena plotter

Gambar 4.4. Pena plotter [2]E. Kertas plotting

Gambar 4.5. Kertas plotting [2]F. Obeng

Gambar 4.6. Obeng [2]

G. Baut

Gambar 4.7. Baut [2]4.2.2 BahanDi bawah ini adalah benda kerja yang akan dikerjakan dengan menggunakan mesin CNC bubut TU 2A. Adapun bahan materialnya adalah dari aluminium.Gambar 4.5. Benda kerja [2]4.3 Gambar Kerja 2D dan 3D

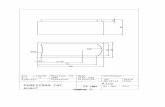

A. 3D[4]B. 2D

[5]

4.4 List ProgramList Program pada mesin CNC bubut TU 2A :NGXZFH

0092260020050

01M0350

02002200100

03842000-57005050

040020001000

05841400-7005050

06001400100

07011300050

08031400-5050

090014000

10011200050

11031400-10050

120014000

13011100050

14031400-15050

150014000

16011000050

17031400-20050

180014000

1901900050

20031400-25050

210014000

2201800050

23031400-30050

240014000

2501700050

26031400-35050

270014000

2801600050

29031400-40050

300014000

3101500050

32031400-45050

330014000

3401400050

35031400-50050

360014000

3701300050

38031400-55050

390014000

4001200050

41031400-60050

42011400-70050

43011900-70050

44012000-120050

45002000-700

46011800-70050

47012000-120050

48002000-700

49011700-70050

50012000-120050

51012000-70050

52011600-70050

53012000-120050

54002000-700

55011500-70050

56012000-120050

57002000-700

58011400-70050

59012000-120050

60011900-220050

61011900-290050

62012000-290050

63002000-1200

64011800-220050

65011800-290050

66012000-290050

67002000-1200

68011700-220050

69011700-290050

70012000-290050

71002000-1200

72011600-220050

73011600-290050

74012000-290050

75002000-1200

76011500-220050

77011500-280050

78011600-290050

79012000-290050

80002000-1200

81011400-220050

82011400-280050

83021600-290050

84012000-290050

85012000-330050

86011900-420050

87012000-510050

88002000-3300

89011800-420050

90012000-510050

91002000-3300

92011700-420050

93012000-510050

94002000-3300

95011600-420050

96012000-510050

97002000-3300

98011500-420050

99012000-510050

100002000-3300

101011400-420050

102012000-510050

103002100-3300

104021500-420050

105M99i=1200k=90050

106022100-510050

107M99i=1500k=0050

108002000-3300

109021900-420050

110M99i=1200k=90050

111022000-510050

112M99i=1500k=0050

113002400-5100

114002400100

115010050

11601200050

117031400-60050

118011400-70050

119012000-120050

120011400-220050

121011400-280050

122021600-290050

123012000-290050

124012000-330050

125021400-420050

126M99i=1200k=90050

127022000-510050

128M99i=1500k=0050

129012000-570050

130002600-5700

131002600200

132M30

Table 4.3. List program4.5 Keterangan ProgramNo.KeteranganGambar

2D3D

00Koordinat awal sebelum program dijalankan

01Spindel mesin berputar

02Menaruh pahat untuk siap membubut

03-04Pembubutan kasar pada benda kerja sepanjang 57 mm sampai diameter 20 mm

05-06Pembubutan kasar pada benda kerja sepanjang 7 mm sampai diameter 14 mm

07-43Pembubutan seperempat lingkaran berlawanan arah jarum jam, dengan ketebalan pemakanan 0,5 mm secara berulang hingga radius 6 mm

44-56Pembubutan miring dan lurus dengan ketebalan pemakanan 0,5 mm secara berulang dari diameter 14 mm ke diameter 20 mm dengan pemakanan miring sepanjang 5 mm

57-82Pembubutan miring dan lurus dengan ketebalan pemakanan 0,5 mm secara berulang dari diameter 20 mm ke diameter 14 mm dengan pemakanan miring sepanjang 10 mm dan pemakanan lurus sepanjang 6 mm

83-102Pemakanan secara berulang dengan ketebalan pemakanan 0,5 mm secara berulang dari diameter 14 mm ke diameter 20

103-114Pembubutan lengkung berlawanan arah jarum jam, dengan menggunakan parameter I dan K ketebalan pemakanan 0,5 mm secara berulang dengan menambah program M 99 sampai diameter 14 mm sepanjang 18 mm

115-131Proses penghalusan semua permukaan benda kerja

132Program selesai

Table 4.4. Keterangan program

4.6 Hasil Plotting

[2]BAB V

ANALISA DAN SOLUSI KEGAGALAN5.1 Analisa Kegagalan

Analisa kegagalan proses pembuatan benda kerja hasil dari hardware (mesin) tidak sama dengan yang terdapat pada simulasi. Dari hasil proses permesinan, terdapat bagian yang tidak sesuai :A. Benda KerjaDisebabkan oleh sifat dari material benda kerja tersebut (alumunium) yang lunak, sehingga apabila benda kerja terkena pahat pada saat pahat kembali keposisi semula terkadang terjadi pemakanan pada benda kerja tersebut.

B. MesinDimana mata pahat tersebut sudah tidak terlalu tajam, mungkin karena pahat yang sudah sering digunakan. Sehingga pemakanan yang terjadi tidak menghasilkan bentuk yang seharusnya.

C. OperatorPemasangan benda kerja tidak tercekam kuat sehingga pada saat proses permesinan posisi benda kerja kadang berubah sehingga pemakanan yang terjadi tidak merata.

5.2 Solusi KegagalanUntuk menghindari kegagalan program yang ada, maka hendaknya dilakukan beberapa solusi sebelum dilakukan eksekusi, yaitu :

A. Benda KerjaUsahakan pembuatan program teliti sehingga pada saat pahat kembali ke posisi semula benda kerja tidak termakan.B. MesinUsahakan menggunakan pahat yang tidak aus sehingga pemakanan dapat berjalan sempurna.

C. OperatorPemasangan dan pencekaman dari benda kerja harus benar dan kuat.

BAB VIPENUTUP

6.1 Kesimpulan

1. Mesin CNC bubut EMCO TU 2A merupakan mesin CNC dengan 2 sumbu koordinat yaitu X dan Z.

2. Mesin ini dapat dioperasikan secara manual dan secara otomatis (mode CNC).

3. Proses manual dengan cara menekan tombol asutan +Z, -Z, +X, -X. Dan pahat akan bergerak sesuai dengan tombol yang ditekan.

4. Sedangkan mode CNC adalah dengan kode-kode numerik pemrograman standar internasional.

5. Praktikum ini proses kerjanya diawali dengan memasukkan program, pengecekkan, menyiapkann plot, plotter, menentukan setting nol, membuat produk kemudian membersihkan mesin.

6.2 Saran

1. Diadakan pelatihan-pelatihan tentang pemahaman dan penggunaan mesin-mesin CNC untuk mahasiswa baru, sehingga nantinya bisa menjadi bekal pada saat praktikum CNC.

2. Kegiatan praktikum ini hendaknya tidak menggangu kegiatan di bangku perkuliahan lainnya, karena jadwal dari praktikum itu sendiri bertabrakan dengan jadwal kuliah.

3. Menambah fasilitas yang ada di laboratorium supaya setiap praktikan dapat lebih memahami prosedur kerja dari mesin CNC.1

5

13

10

9

8

6

2

16

7

1

55

11

14

4

15

12

3

= .d.n / 1000

(mm/min)

(mm/min)

f = f . n

EMBED Equation.3

Z = f .a .f

tc = lt / f

23

START

PROSES

INPUT PROGRAMS

TIDAK

CEK M

KOREKSI

YA

SIAPKAN PLOT

PLOTTER

TIDAK

PEMASANGAN BENDA KERJA

YA

SETTING NOL BENDA KERJA

EKSEKUSI

BERSIHKAN MESIN

FINISH

28

40

42

_1459097903.unknown

_1459097904.unknown