DIKTAT PERALATAN TAMBANG.pdf

-

Upload

patrick-jordy -

Category

Documents

-

view

237 -

download

0

Transcript of DIKTAT PERALATAN TAMBANG.pdf

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

1/202

1

BAB I

PENDAHULUAN

Secara umum, kegiatan penambangan akan mencakup kegiatan yang berhubungan

dengan penggalian, pemuatan, pengangkutan, penimbunan, pemerataan, dan pemadatan

tanah atau batuan. Dalam pelaksanaannya peralatan-peralatan mekanis akan digunakan

dengan tujuan untuk mempermudah dan meningkatkan efisiensi pekerjaan. Oleh karena

itu, pemahaman mengenai berbagai jenis peralatan mekanis yang biasa dipakai dalam

operasi penambangan beserta cara kerja dan kemampuan kerja masing-masing jenis

peralatan baik tambang terbuka maupun tambang bawah tanah sangatlah diperlukan.

Kegiatan penggalian sampai pemadatan seperti tersebut di atas secara umum diberi

nama pemindahan tanah mekanis (earth moving ) meskipun tidak terbatas hanya pada tanah

( soil ) saja, namun banyak juga berhubungan dengan batuan (rock ). Oleh karena itu alat-alat

mekanis yang akan dibahas disini bukan saja alat untuk ―melayani‖ tanah, tetapi juga

peralatan yang dapat dipakai untuk ―melayani‖ batuan ( soil ).

Yang dimaksud tanah disini adalah bagian teratas dari kulit bumi yang relatif lunak dan

tidak begitu kompak, terdiri dari material-material lepas. Sedangkan batuan adalah bagian

kulit bumi yang lebih keras dan terdiri dari kumpulan mineral-mineral. Menurut skala

kekuatan batuan utuh (intact rock ), tanah biasanya dikategorikan sebagai material yang

mempunyai nilai kuat tekan (UCS) lebih kecil dari 1 MPa. Karena perbedaan kekuatan dari

material yang akan digali, maka untuk keperluan praktis penggalian sering dilakukan

penggolongan-penggolongan sebagai berikut :

Soft atau easy digging : tanah penutup (soil), pasir , sandyclay, clayey sand.

Medium hard digging : lempung, batuan lapuk

Very hard digging atau rock : diperlukan peledakan sebelum dapat digali.

Selain untuk keperluan praktis penggalian, macam-macam material tersebut juga harus

diperhatikan karena dapat berpengaruh terhadap faktor pengisian/ fill factor dan faktor

pengembangan/ swell factor yang akan berpengaruh pada pekerjaan pemuatan dan

pengangkutan.

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

2/202

2

BAB II

ANALISIS TEMPAT KERJA

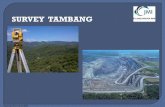

Keadaan tempat (medan) kerja di berbagai tambang memang sangat bervariasi, baik

keadaan fisik, prasarana (infrastructure) maupun sarana atau fasilitasnya. Oleh karena itu

untuk dapat membuat rencana kerja yang realistis, rapi dan teratur, maka keadaan lapangan

(tempat/medan) kerjanya harus dipelajari dan diamati dengan teliti. Komponen-komponen

tempat (medan) kerja yang perlu diperhatikan dan dicatat dalam rangka melakukan analisis

tempat kerja adalah :

2.1 Jalan dan Sarana Pengangkutan yang ada (Accessibility & Transportation )

Yang harus diamati dan dicatat di lapangan adalah berbagai alternatif cara

pengangkutan yang dapat diterapkan untuk mengangkut alat-alat mekanis dan logistik

( supply) ke tempat kerja. Ada beberapa alternatif yaitu :

Tempat kerja dilalui atau dekat dengan jalan umum yang sudah ada.

Tempat kerja dilalui atau dekat jalur kereta api (KA) atau sungai besar.

Tempat kerja dekat dengan lapangan terbang atau pelabuhan.

Belum ada jalan umum ataupun jalur kereta api (KA) sehingga harus dibuat jalan

baru (pioneer road) ke jalan yang terdekat.

2.2 Tumbuh-tumbuhan (Vegetation )

Kondisi serta jenis tanaman atau pepohonan yang tumbuh di tempat kerja perlu

diteliti apakah terdiri dari hutan belukar, semak-semak, rawa-rawa, pohon-pohon besar

yang kuat akarnya, dan sebagainya. Jenis vegetasi di daerah kerja ini kemudian akan

menentukan alat-alat apa yang perlu dipakai, berapa jumlah, ukuran serta cara

membersihkannya. Selain itu perlu juga dihitung berapa lama waktu serta biaya yang

dikeluarkan untuk melakukan pekerjaan land clearing.

2.3 Jenis Material dan Perubahan Volume (Kind of Materi al and its Change of

Volume )

Setiap jenis tanah atau batuan pada dasarnya memiliki sifat-sifat fisik dan

mineralogi yang berbeda-beda. Oleh karena itu jenis material yang terdapat di suatu daerah

harus dicatat dengan tepat dan teliti. Pada dasarnya pemindahan tanah merupakan suatu pekerjaan untuk meratakan suatu daerah, maka sebaiknya volume penggalian sama dengan

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

3/202

3

volume penimbunan. Akan tetapi kebanyakan tanah atau batuan akan bertambah

volumenya kira-kira 30% apabila digali, dan akan berkurang kira-kira 10% apabila sudah

dipadatkan kembali pada tempat lain. Fakta tersebut perlu diperhatikan dalam pekerjaan

pemindahan tanah mekanis.

Karaktersistik dari suatu tanah sangat penting untuk diperhatikan tanah, seperti

kering atau basah, lengket atau tidak, keras atau lunak, dan sebagainya. Perbedaan

karakteristik suatu tanah akan memberikan perbedaan terhadap hasil kerja alat-alat yang

dipakai dan lamanya pekerjaan harus dilakukan. Tanah atau batuan yang keras akan lebih

sukar dikoyak (ripped ), digali (dug ) atau dikupas ( stripped ). Hal ini tentu akan

menurunkan produksi alat mekanis yang dipergunakan.

Nilai kekerasan tanah atau batuan biasanya diukur dengan menggunakan ripper

meter atau seismic test meter dimana satuannya adalah m/det, yaitu sesuai dengan satuan

untuk kecepatan gelombang seismik pada batuan. Tanah yang banyak mengandung humus

dan subur harus dipisahkan, sehingga di kemudian hari dapat dipakai untuk menutupi

tempat penimbunan agar daerah tersebut dapat segera ditanami dimana kegiatan ini dikenal

dengan istilah reklamasi.

2.4 Daya Dukung Material (Bear ing Capacity )

Daya dukung material adalah kemampuan material untuk mendukung alat yang

terletak di atasnya. Apabila suatu alat berada di atas tanah atau batuan, maka alat tersebut

akan menyebabkan terjadinya daya tekan ( ground pressure), sedangkan tanah atau batuan

itu akan memberikan reaksi atau perlawanan yang disebut daya dukung material (bearing

capacity ). Bila daya tekan lebih besar daripada daya dukung materialnya, maka alat

tersebut akan terbenam. Nilai daya dukung tanah dapat diketahui dengan cara pengukuran

langsung di lapangan, Alat yang biasa digunakan untuk menentukan atau mengukur daya

dukung material disebut cone penetrometer .

2.5 Iklim (Climate )

Di Indonesia hanya dikenal dua musim, yaitu musim hujan dan musim kering.

Musim hujan seringkali menyebabkan pekerjaan terhambat dan hari kerja menjadi pendek.

Bila hujan sangat lebat maka tanah kebanyakan menjadi basah dan lengket, sehingga alat-

alat tidak dapat bekerja dengan baik (terhambat) dan perlu dibuatkan sistem penirisan

(drainage system) yang baik. Sebaliknya pada musim panas (kemarau) akan timbul banyak

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

4/202

4

debu. Selain itu, suhu panas atau dingin yang berlebihan juga akan mengurangi efisiensi

masin-mesin yang dipergunakan.

2.6 Ketinggian dari Permukaan Air Laut (Altitude / Elevation )

Yang sangat terpengaruh disini adalah kemampuan mesin-mesin yang dipakai,

karena kerapatan udara semakin rendah pada ketinggian yang besar. Fakta di lapangan

menyatakan bahwa tenaga diesel yang hilang karena semakin tingginya tempat kerja dari

permukaan air laut adalah 3% setiap naik 1000 ft. Ini akan menyebabkan turunnya

produksi alat serta menambah ongkos penggalian untuk tiap satuan atau berat.

2.7 Kemiringan, Jarak dan Keadaan Jalan (Haul Road Conditions )

Keadaan jalan yang akan dilalui sangat mempengaruhi daya angkut alat-alat angkut

yang dipakai. Bila jalur jalan baik, kapasitas angkut dapat besar karena alat-alat angkut

dapat bergerak lebih cepat. Kemiringan dan jarak harus diukur dengan teliti, karena hal

tersebut akan menentukan waktu yang diperlukan untuk pengangkutan material tersebut

(cycle time). Kecerobohan dalam menentukan kemiringan, jarak dan kondisi jalan (lebar

dan kekuatannya) akan menurunkan jumlah material yang dapat diangkut dan menambah

ongkos pengangkutan.

2.8 Efisiensi Kerja (Operating Eff iciency )

Pekerja atau mesin tidak mungkin bekerja penuh selama 60 menit dalam satu jam,

karena hambatan-hambatan kecil akan selalu terjadi, misalnya : menunggu alat,

pemeliharaan dan pelumasan mesin-mesin ( service & adjustment ), dll. Hambatan-

hambatan ini perlu dibedakan dari hambatan-hambatan karena kerusakan alat-alat atau

pengaruh iklim. Efisiensi kerja adalah perbandingan antara waktu produktif dengan waktu

kerja yang tersedia. Menurut pengalaman di lapangan, efisiensi kerja jarang-jarang dapat

mencapai lebih dari 83%.

2.9 Syarat-syarat Penyelesaian Pekerjaan (F in ishing Specifi cations )

Sebelum pekerjaan dianggap selesai biasanya terdapat syarat-syarat tertentu yang

harus dipenuhi terlebih dahulu. Misalnya di tempat-tempat tertentu harus ditanami pohon,

bunga atau rumput. Atau di tempat lain syarat yang diminta adalah pemasangan pagar atau

memberi kerikil pada jalan-jalannya. Pekerjaan tambahan tersebut jelas menambah waktu

kerja, peralatan, dan ongkos.

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

5/202

5

2.10 Syarat-syarat Penimbunan (F il l Specifications )

Timbunan mungkin perlu diratakan dan dipadatkan dengan alat-alat khusus dan

harus dilakukan pada kelembaban tertentu agar tidak mudah terjadi amblesan ( surface

subsidence) serta kemantapan lerengnya ( slope stability) terjamin. Mungkin juga timbunanitu diminta harus rapih dan dapat segera ditanami serta diberi pagar di tempat-tempat

tertentu, atau harus memiliki kemiringan tertentu. Hal ini akan menambah waktu kerja,

peralatan dan ongkos, oleh karena itu harus pula diperhitungkan dengan teliti.

2.11 Waktu (Time Element )

Pekerjaan pemindahan tanah umumnya harus diselesaikan dalam jangka waktu

yang sudah ditetapkan. Oleh sebab itu kapasitas harian yang sudah ditentukan harus

dipenuhi. Untuk itu diperlukan pengetahuan dan data yang cukup lengkap untuk

memperkirakan kemampuan alat-alat yang akan dipakai, sehingga jumlahnya cukup untuk

memenuhi kapasitas harian itu. Bila pekerjaan pemindahan tanah itu dikontrakkan, maka

bila pekerjaan selesai sebelum batas waktu yang telah disetujui, kontraktor berhak

menerima premi. Sebaliknya kalau terlambat, maka kontraktor harus membayar ganti rugi

( penalty).

2.12 Ongkos-ongkos Produksi (Production Costs )

Ongkos-ongkos produksi yang harus diperhitungkan adalah :

a. Ongkos tetap

Contoh : asuransi, depresiasi, pajak, dan bunga pinjaman.

b. Ongkos operasi

Contoh : upah pengemudi, ongkos pemeliharaan, dan pembetulan alat-alat,

pembelian suku cadang ( spare part ), bahan bakar dan minyak pelumas.

c. Ongkos pengawasanContoh : gaji mandor, teknisi, direksi, dan lain-lain.

d. Ongkos-ongkos lain

Contoh: overhead costs, ongkos upacara-upacara, dan jamuan untuk tamu.

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

6/202

6

BAB III

FAKTOR-FAKTOR YANG MEMPENGARUHI PRODUKSI ALAT

Faktor-faktor yang langsung mempengaruhi produksi alat-alat mekanis adalah :

3.1 Tahanan Gali (Digging Resistance )

Tahanan gali adalah tahanan yang dialami oleh alat gali saat melakukan penggalian.

Gambar III.1 Ilustrasi Tahanan Gali

Tahanan ini disebabkan oleh :

Gesekan antara alat-gali dan tanah.

Pada umumnya semakin besar kelembaban dan kekasaran butiran tanah, semakin

besar pula tahanan galinya.

Kekerasan tanah yang umumnya bersifat menahan masuknya alat-gali ke dalam

tanah.

Adanya adhesi antara tanah dengan alat-gali, dan kohesi antara butiran-butiran

tanah itu sendiri.

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

7/202

7

Berat jenis tanah; hal ini terutama sangat berpengaruh terhadap alat-gali yang juga

berfungsi sebagai alat muat (power shovel, clam-shell, dragline)

Besarnya tahanan gali tersebut sangat sukar ditentukan angka rata-ratanya, oleh sebab itu

sebaiknya ditentukan langsung di tempat kerjanya.

3.2 Tahanan Gulir atau Tahanan Gelinding (Roll ing Resistance )

Rolling resistance, kadang-kadang disebut gesekan atau tahanan gulir, adalah

resistansi yang terjadi ketika sebuah benda bulat seperti gulungan bola atau ban pada

permukaan yang datar, kecepatan dalam gerak garis lurus stabil atau biasa diartikan

sebagai jumlah segala gaya-gaya luar (external forces) yang berlawanan dengan arah gerak

kendaraan yang berjalan di atas jalur jalan atau permukaan tanah. Hal ini disebabkan

terutama oleh deformasi obyek, deformasi permukaan, atau keduanya. Faktor tambahan

termasuk jari-jari roda, kecepatan maju, adhesi permukaan, dan relatif mikro-geser antara

permukaan kontak. Hal ini sangat tergantung pada bahan roda atau ban dan jenis tanah.

Misalnya, karet akan memberikan nilai rolling resistance yang lebih besar dari baja. Juga,

pasir di lapangan akan memberikan perlawanan lebih bergulir dari beton. Setiap kendaraan

saat bergerak secara bertahap akan melambat akibat rolling resistance termasuk dari

bantalan, tapi mobil dengan roda baja kereta berjalan pada rel baja akan gulungan jauh dari

bus massa yang sama dengan ban karet yang berjalan di aspal. Koefisien rolling resistance

umumnya jauh lebih kecil untuk ban atau bola dari koefisien gesekan geser

Gambar III .2 Ilustrasi Tahanan Gulir

Besarnya nilai tahanan gulir bergantung pada banyak hal, yang terpenting

diantaranya:

Keadaan jalan, yaitu kekerasan dan kemulusan permukaan jalan. Semakin keras dan

mulus/rata suatu jalan maka tahanan gulirnya akan semakin kecil. Macam tanah

atau material yang dipergunakan untuk konstruksi jalan tidak banyak berpengaruh.

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

8/202

8

Keadaan bagian kendaraan yang berhubungan langsung dengan permukaan jalan :

Jika memakai ban karet yang akan berpengaruh adalah : ukuran ban, tekanan dan

keadaan permukaan ban.

Jika memakai crawler track , maka keadaan dan macam track kurang berpengaruh,

tetapi yang lebih berpengaruh adalah keadaan jalan.

Besarnya tahanan gulir dinyatakan dalam pounds (lbs) dari tractive pull yang

diperlukan untuk menggerakkan tiap gross ton berat kendaraan beserta isinya pada jalur

jalan mendatar dengan kondisi jalur jalan tertentu. Beberapa angka tahanan gulir untuk

berbagai macam jalan dapat dilihat pada Tabel III.1 s/d Tabel III.3.

Tabel III.1 Angka-Angka Tahanan Gulir Untuk Berbagai Macam Jalan

Macam Jalan Crawler tipe Tekanan Ban Karet

lb/ton Tinggi rendah rata-rata

smooth concrete 55 35 45 40

good asphalt 60 – 70 40 – 65 50 – 60 45 – 60

hard earth, smooth, well

maintained

60 – 80 40 – 70 50 – 70 45 – 70

dirt road, average construction

road, little maintenance

70 – 100 90 –

100

80 –

100

85 – 100

dirt road, soft, rutted, poorly

maintained

80 – 110 100 –

140

70 –

100

85 – 120

earth, muddy, rutted, no

maintenance

140 – 180 180 –

220

150 –

220

165 – 210

loose sand and gravel 160 – 200 260 –

290

220 –

260

240 – 275

earth, very muddy and soft 200-240 300-400 280-340 290-370

Tabel III.2 Angka Rata-rata Tahanan Gulir Untuk Berbagai Macam Jalan

Macam JalanRR Untuk Ban Karet

lb/ton

Hard, smooth surface, well maintained 40

Firm but flexible surface, well maintained 65

Dirt road, average construction road, little maintenance 100

Dirt road, soft or rutted 150

Deep, muddy surface, or loose sand 250 – 400

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

9/202

9

Tabel III.3 Angka-angka Tahanan Gulir Dinyatakan Dalam Persen

Macam JalanRR (% berat kendaraan dlm lbs)

Ban Karet Crawler tinggi

Concrete, rough and dry 2 % -

Compacted dirt and gravel, well maintained,

no tire penetration

2 % -

Dry dirt, fairly compacted, slight tire

penetration

3 % -

Firm, rutted dirt, tire penetration approx 2‖ 5 % 2 %

Soft dirt fills, tire penetration approx 4‖ 8 % 4 %

Loose sand and gravel 10 % 5 %

Deeply rutted dirt, spongy base, tire

penetration approx 8‖

16 % 7 %

3.3 Tahanan Kemiringan (Grade Resistance )

Tahanan kemiringan merupakan besarnya gaya berat yang melawan atau membantu

gerak kendaraan karena kemiringan jalur jalan yang dilaluinya. Kalau jalur jalan itu naik,

disebut kemiringan positif ( plus slope), maka tahanan kemiringan atau grade resistance

(=GR) akan melawan gerak kendaraan, sehingga memperbesar tractive effort atau rimpull

yang diperlukan. Sebaliknya jika jalur itu turun, disebut kemiringan negatif (minus slope),

maka tahanan kemiringannya akan membantu gerak kendaraan, artinya mengurangi

rimpull yang dibutuhkan. Tahanan kemiringan itu terutama tergantung dari dua faktor,

yaitu :

Besarnya kemiringan yang biasanya dinyatakan dalam persen (%).

Berat kendaraan yang dinyatakan dalam gross ton

Gambar III.3 Ilustrasi Tahanan Kemiringan

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

10/202

10

Gambar III.4 Perbandingan Satuan Kemiringan

Besarnya nilai tahanan kemiringan pada berbagai kondisi kemiringan jalan dapat

dilihat pada tabel III.4.

Tabel III.4 Pengaruh Kemiringan Jalan Terhadap Tahanan Kemiringan

Kemiringan

(%)

GR

lb/ton

Kemiringan

(%)

GR

lb/ton

Kemiringan

(%)

GR

lb/ton

1 20.0 9 179.2 20 392.3

2 40.0 10 199.0 25 485.2

3 60.0 11 218.0 30 574.7

4 80.0 12 238.0 35 660.6

5 100.0 13 257.8 40 742.8

6 119.8 14 277.4 45 820.8

7 139.8 15 296.6 50 894.4

8 159.2

Pada tabel diatas dapat dilihat bahwa pada kemiringan < dari 15 %, nilai tahanan

gulir ± 20 lbs untuk setiap gross ton dan setiap 1 % kemiringan. Berdasarkan hal tersebut

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

11/202

11

maka untuk menyederhanakan perhitungan maka besarnya tahanan kemiringan rata-rata

dinyatakan dalam 20 pounds (lbs) dari rimpull atau tractive effort untuk setiap gross ton

berat kendaraan beserta isinya pada setiap kemiringan 1 %. Hal ini didukung dengan

kenyataan bahwa peralatan tambang sangat jarang yang sanggup mengatasi kemiringan >

15 %. Kalau jalur naik, maka tahanan kemiringan ini akan menambah rimpull atau tractive

effort , sedangkan kalau turun akan mengurangi rimpull atau tractive effort yang diperlukan

untuk mengatasi tahanan. Besarnya rimpull untuk mengatasi tahanan kemiringan ini harus

dijumlahkan secara aljabar dengan rimpull untuk mengatasi tahanan gulir.

3.4 Coeff icient of Traction atau Tractive Coeff icient

Adalah suatu faktor yang menunjukkan berapa bagian dari seluruh berat kendaraan

itu pada ban atau track yang dapat dipakai untuk menarik atau mendorong. Coefficient of

traction-CT adalah suatu faktor dimana jumlah berat kendaraan pada ban atau track

penggerak (driving tires or track ) itu harus dikalikan untuk menunjukkan rimpull

maksimum antara ban atau track dengan permukaan jalur jalan tepat sebelum roda selip.

T = Ft = Maximum Traction

F p = Tractive pull/ rimpul

R b = Gaya Normal, mencerminkan berat

kendaraan yang bertumpu pada luas

tapak ban.

R p = Gaya gesek yang bekerja pada F p

tertentu

static = Koefisien gesek statik =

coeffisient of traction

Gambar III.5 Ilustrasi Koefisien Traksi

Coefficient of traction (CT) terutama bergantung pada :

Keadaan ban, yaitu keadaan dan macam bentuk kembangan. Untuk crawler track

tergantung pada keadaan dan bentuk track.

Keadaan permukaan jalur jalan; basah atau kering, keras atau lunak, bergelombang

atau rata, dst.

Berat kendaraan yang diterima roda penggeraknya.

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

12/202

12

mphtan,

mesin375

Kecepa

Efisiensi x x HP

Variasi dari keadaan-keadaan ban dan permukaan jalur jalan itu sedemikian besar

sehingga sukar untuk memberikan angka yang pasti untuk coefficient of traction pada

masing-masing kendaraan. Besarnya coefficient of traction pada bermacam-macam

keadaan jalur jalan yang dikumpulkan berdasarkan pengalaman dapat dilihat pada Tabel

III. 5.

Tabel III.5 Coefficient of Traction Untuk Bermacam-macam Keadaan Jalur Jalan

Macam jalan Ban karet Crawler track

(%) (%)

dry, rough concrete 80 – 100 45

dry, clay loam 50 – 70 90

wet, clay loam 40 – 50 70

wet, sand and gravel 30 – 40 35

loose, dry sand 20 – 30 30

3.5 Rimpull / Tractive Pull / Tractive Eff ort / Draw Bar Pull

Yaitu besarnya kekuatan tarik ( pulling force) yang dapat diberikan oleh mesin

kepada permukaan roda atau ban penggeraknya yang menyentuh permukaan jalur jalan.

Bila coefficient of traction cukup tinggi untuk menghindari terjadinya selip, maka rimpull

(RP) maksimum adalah fungsi dari tenaga mesin (HP) dan gear ratio (versnelling ) antara

mesin dan roda-rodanya yang akan menghasilkan kecepatan tertentu. Tetapi jika selip,

maka rimpull maksimum akan sama dengan besarnya tenaga pada roda penggerak

dikalikan coefficient of traction.

Rimpull biasanya dinyatakan dalam pounds (lbs), dan dihitung dengan rumus :

RP =

dimana : RP = rimpull atau kekuatan tarik, lb.

HP = tenaga mesin, HP

375 = angka konversi

Istilah rimpull itu hanya dipakai untuk kendaraan-kendaraan yang beroda ban karet.

Untuk kendaraan yang memakai roda rantai/crawler track , maka istilah yang dipakai ialah

draw bar pull (DBP), juga lokomotif disebut memiliki DBP. Tetapi harus diingat bahwa

tractor itu mempunyai tahanan gulir dan tahanan kemiringan yang harus diatasi, disamping

harus mengatasi tahanan gulir dan tahanan kemiringan alat yang ditariknya. Jadi disini ada

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

13/202

13

dua macam tahanan gulir dan tahanan kemiringan yang harus diatasi oleh DBP dari traktor

tersebut.

3.6 Percepatan (Acceleration )

Adalah waktu yang diperlukan untuk mempercepat kendaraan dengan memakai

kelebihan rimpull yang tidak dipergunakan untuk menggerakkan kendaraan pada keadaan

jalur jalan tertentu. Lamanya waktu yang diperlukan untuk mempercepat kendaraan

tergantung dari beberapa faktor, yaitu :

Berat kendaraan; semakin berat, semakin lama waktu yang diperlukan untuk

mempercepat kendaraan.

Kelebihan rimpull yang ada; semakin besar rimpull yang berlebih, semakin cepat

kendaraan itu dapat dipercepat. Jika tidak ada kelebihan rimpull artinya kendaraan

tidak dapat dipercepat.

Untuk menghitung percepatan secara tepat memang sulit, tetapi dapat diperkirakan

dengan rumus Newton sebagai berikut:

, :W Fg

F a atau a g W

dimana : F = kelebihan rimpull , lb

g = percepatan gravitasi, 32.2 ft/sec2

W = berat total alat yang harus dipercepat, lbs

Ada cara lain untuk menentukan percepatan, yaitu dengan memakai grafik atau

monogram unjuk kerja ( performance chart ). Pada grafik tersebut tertera berat kendaraan,

tahanan gulir dan tahanan kemiringan, rimpull yang dimiliki kendaraan, kecepatan, jarak

tempuh dll.

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

14/202

14

Gambar III.6 Contoh Performance Chart

Berdasarkan pengalaman dilapangan apabila ada kelebihan rimpull sebesar 20 lb

per ton pada setiap gigi, maka rata-rata diperlukan waktu 1 menit untuk penggantian gigi

dan mencapai kecepatan maksimum pada gigi tersebut. Jadi kalau ada 5 gigi maka akan

diperlukan 5 menit untuk mencapai kecepatan maksimum pada gigi terakhir. Masih ada

cara lain untuk secara tidak langsung menghitung percepatan, yaitu hanya dengan

menghitung kecepatan rata-ratanya. Rumus sederhana yang dipakai adalah :

Vrata-rata = Vmax. x faktor kecepatan

Faktor kecepatan dipengaruhi oleh jarak yang ditempuh kendaraan, semakin jauh

jaraknya, semakin besar faktor kecepatannya tanpa memperhatikan keadaan jalur jalan

(Lihat Tabel III. 6.)

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

15/202

15

Tabel III.6 Faktor Kecepatan

Jarak yang ditempuh, ft. Faktor Kecepatan

500 – 1.000 0,46 – 0,78

1.000 – 1.500 0,59 – 0,82

1.500 – 2.000 0,65 – 0,82

2.000 – 2.500 0,69 – 0,83

2.500 – 3.000 0,73 – 0,83

3.000 – 3.500 0,75 – 0,84

3.500 – 4.000 0,77 – 0,85

3.7 Ketinggian dari Permukaan Air-Laut atau Elevasi (Al titude / Elevation )

Yang dimaksud ketinggian disini adalah lokasi atau tempat bekerjanya alat

terhadap permukaan air laut. Ketinggian letak suatu daerah berpengaruh terhadap hasil

kerja mesin-mesin, karena pengaruh tekanan dan temperatur udara luar. Pada umumnya

semakin rendah tekanan udaranya, jumlah oksigen semakin sedikit. Berarti mesin-mesin

itu kurang sempurna bekerjanya. Dari pengalaman ternyata bahwa untuk mesin-mesin 4-

tak ( four cycle engines), maka kemerosotan tenaga karena berkurangnya tekanan, rata-rata

adalah ± 3% dari HP di atas permukaan air-laut untuk setiap kenaikan tinggi 1000 ft

kecuali 1000 ft yang pertama. Untuk yang 2-tak, kemerosotan itu lebih kecil, yaitu sebesar

± 1% dari HP di permukaan air-laut untuk setiap kenaikan tinggi 1.000 ft yang pertama.

Akan tetapi semakin tinggi letak suatu tempat, maka temperature akan semakin

rendah, dan hal ini akan membantu mesin menaikkan hasil kerja mesin-mesin baker (mesin

diesel dan bensin). Untuk menghitung pengaruh temperature ini biasanya dihitung dengan

suatu rumus dimana sudah diperhitungkan pengaruh tekanannya pula, yaitu :

s o

c oo s

P T

H H P T

dimana :

Hc = HP yang harus dikoreksi dari pengaruh ketinggian, yaitu ketinggian 0 ft.

Ho = HP yang dicatat pada ketinggian tertentu.

Ps = Tekanan barometer baku (standard), 29,92 inch Hg (76 cm Hg)

Po = Tekanan barometer pada ketinggian tertentu, inch Hg

Ts = Temperatur absolut di keadaan baku, (460o + 60o F) = 520o F = 273o C

To = Temperatur absolut pada ketinggian tertentu, dalam oF (460o + temp)

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

16/202

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

17/202

17

effisiensinya adalah 83 % (lihat Tabel III. 8), maka hal itu dianggap baik sekali jika alatnya

berban karet.

Jadi dalam menentukan jumlah waktu yang dibutuhkan untuk menyelesaikan suatu

pekerjaan harus diingat juga effisiensi pekerja-pekerjanya. Sehubungan dengan effisiensi

operator tersebut diatas perlu juga diingat keadaan alat mekanisnya, karena hal tersebut

dapat mempengaruhi tingkat effisiensi operatornya.

Tabel III.8 Operator Efficiency

Macam Alat Eff. Baik Sekali Eff. Sedang Eff. Kurang baik atau

eff pada malam hari

Crawler Tractor 92 % = 52 min/jam 83 % = 50 min/jam 75 % = 45 min/jam

Berban karet 83 % = 50 min/jam 75 % = 45 min/jam 67 % = 40 min/jam

Beberapa pengertian yang dapat menunjukkan keadaan alat mekanis dan

effektivitas penggunaannya antara lain :

Availability index atau mechanical availability

Merupakan suatu cara untuk mengetahui kondisi mekanis yang sesungguhnya dari

alat yang sedang dipergunakan.

Persamaan untuk availability index (A. I. ) adalah sbb.

. 100%W A I xW R

dimana :

W = working hours atau jumlah jam kerja alat

R = repair hours atau jumlah jam untuk perbaikan.

W = waktu yang dibebankan kepada seorang operator suatu alat yang dalam

kondisi dapat dioperasikan, artinya tidak rusak. Waktu ini meliputi pula tiap

hambatan (delay time) yang ada. Termasuk dalam hambatan tersebut adalah waktu-

waktu untuk pulang pergi ke permuka kerja, pindah tempat, pelumasan dan

pengisian bahan bakar, hambatan karena keadaan cuaca, dll.

R = Waktu untuk perbaikan dan waktu yang hilang karena menunggu saat

perbaikan termasuk juga waktu untuk penyediaan suku cadang ( spare parts) serta

waktu untuk perawatan preventif.

Physical availability atau operational availability

Merupakan catatan mengenai keadaan fisik dari alat yang sedang dipergunakan.

persamaannya adalah

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

18/202

18

. 100%W S

P A xW R S

dimana :

S = standby hours atau jumlah jam suatu alat yang tidak dapat dipergunakan

padahal alat tersebut tidak rusak dan dalam keadaan siap beroperasi.

W+R+S = scheduled hours atau jumlah seluruh jam jalan dimana alat dijadwalkan

untuk beroperasi.

Physical availability pada umumnya selalu lebih besar daripada availability index.

Tingkat effisiensi dari sebuah alat mekanis naik jika angka physical availability

rnendekati angka availability index.

Use of availability

Menunjukkan berapa persen waktu yang dipergunakan oleh suatu alat untuk

beroperasi pada saat alat tersebut dapat dipergunakan (available). Persamaannya

adalah :

. 100%W

U A xW S

Angka use of availability biasanya dapat memperlihatkan seberapa efektif suatu

alat yang tidak sedang rusak dapat dimanfaatkan. Hal ini dapat menjadi ukuran

seberapa baik pengelolaan (management ) peralatan yang dipergunakan. Effective utilization.

Menunjukkan berapa persen dari seluruh waktu kerja yang tersedia dapat

dimanfaatkan untuk kerja produktif. Effective utilization sebenarnya sama dengan

pengertian effisiensi kerja. Persamaannya adalah :

. 100%W

E U xW R S

dimana : W + R + S = T = total hours available atau scheduled hours atau

jumlah jam kerja yang tersedia.

Pada umumnya, perusahaan pertambangan selalu memfokuskan pada langkah-

langkah kunci untuk mengoptimalkan faktor ketersediaan (availability) dan pemanfaatan

alat (utilization) untuk mengukur kinerja peralata, namun tindakan-tindakan ini saja tidak

cukup untuk membuat keputusan tentang strategi peralatan. Dalam prakteknya, ada satu

faktor yang sering diabaikan namun memiliki dampak signifikan pada kinerja peralatan

dan faktor tersebut adalah keandalan Peralatan. Faktor keandalan biasa dikenal dengan

sebutan reliability index. Adalah penting untuk menyadari perbedaan antara ketersediaan

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

19/202

19

dan kehandalan. Sementara ketersediaan mengukur proporsi dari total waktu bahwa

peralatan tersedia, kehandalan diukur berdasarkan frekuensi kerusakan alat ( breaks down )

Reliabilitas index: seberapa sering peralatan tidak memenuhi tujuan yang telah ditetapkan -

biasanya diukur dengan metode Mean Time between failure (MTBF) yang persamaannya

adalah :

Jelas Keandalan dan Ketersediaan terkait, tapi belum tentu secara langsung .

Apabila perusahaan tambang memiliki peralatan yang sering rusak, tapi untuk jangka

pendek, yang akibatnya memiliki tingkat ketersediaan yang wajar. Demikian pula jika

perusahaan memiliki peralatan yang sangat handal, tetapi memiliki tingkat ketersediaan

yang rendah karena keluar dari layanan untuk pemeliharaan untuk jangka waktu tertentu.

Pandangan secara umum akan faktor ketersediaan dan pemanfaatan berpendapat bahwa

pencapaian tingkat ketersediaan peralatan yang tinggi adalah tanggung jawab dari divisi

pemeliharaan (maintenance), sementara mencapai pemanfaatan yang tinggi adalah

tanggung jawab pihak produksi. Dengan mempertahankan pemanfaatan peralatan yang

tinggi dan ketersediaan peralatan yang tinggi, output maksimum peralatan akan tercapai.

Namun pada kenyataan dilapangan, pemahaman tersebut belum tentu tercapai. Sebagai

contoh, suatu truk yang membawa muatan hanya dapat menggunakan 80 % dari kecepatan

normal yang seharusnya digunakan. Truk tersedia dan sedang digunakan namun output

maksimum jelas tidak tercapai. Contoh lain dapat dilihat pada saat truk mengantri pada

saat proses pemuatan baik oleh back hoe maupun shovel , truk-truk yang tersedia, dan

sedang digunakan, tapi output maksimum tidak dimanfaatkan. Jelas, kita membutuhkan

ukuran yang lebih baik kinerja peralatan secara keseluruhan. Parameter tersebut dikenal

sebagai sebut efisiensi produksi.

Efisiensi Produksi: rasio output aktual dari mesin (yang memenuhi standar kualitasyang diperlukan) untuk nilai output nya, selama waktu itu beroperasi.

Apabila nilai dari suatu efisiensi produksi telah diketahui maka pengukuran akan efektifitas

kinerja peralatan secara keseluruhan dapat diukur. Parameter ini disebut overall equipment

effectiveness yang dirumuskan sebagai :

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

20/202

20

Efektivitas Peralatan secara keseluruhan terkait erat dengan ukuran return on asset ,

dan memberikan kita dengan indikasi seberapa baik kita menggunakan investasi kami di

Pabrik dan Peralatan. Jika ketersediaan, pemanfaatan dan efisiensi produksi semua sama

dengan 90%, kita mungkin tergoda untuk berpikir bahwa kita sedang melakukan pekerjaan

yang cukup baik, namun pada kenyataannya, efektivitas peralatan keseluruhan untuk

contoh ini hanya sama dengan 73%. Ini berarti kita hanya mendapatkan 73% dari total

potensi output dari peralatan ini. Peningkatan angka ini akan berarti bahwa kita dapat

menghasilkan lebih dengan peralatan yang sama, atau berpotensi, bisa menghasilkan

jumlah yang sama dengan peralatan yang kurang.

Contoh (3.1)

1) Dari pengoperasian sebuah power shovel dalam sebulan dapat dicatat data sbb.

Jumlah jam kerja (working hours) = W = 300

Jumlah jam untuk perbaikan (repair hours) = R = 100

Jumlah jam siap tunggu(hours on standby) = S = 200

Jumlah jam yang dijadwalkan ( scheduled hours or total hours) = T = 600

Maka,

300. 100% 75%

300 100 A I x

300 200. 100% 83%

600 P A x

300. 100% 60%

300 200U A x

300. 100% 50%

600 E U x

Contoh (3.2)

2) Dalam keadaan lain datanya adalah sbb :

W = 450

R = 150

S = 0, berarti alat tersebut tak pernah menunggu ( standby).

W+R+S = 600

Maka,

450. 100% 75%

450 100 A I x

450 0

. 100% 75%450 150 0 P A x

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

21/202

21

450. 100% 100%

450 0U A x

450. 100% 75%

600 E U x

Terlihat bahwa operasi alat pada contoh kedua lebih effisien dari pada operasi alat pada

contoh pertama.

3.9 Faktor Pengembangan atau Faktor Pemuaian (Swell Factor )

Material di alam diketemukan dalam keadaan padat dan terkonsolidasi dengan baik,

sehingga hanya sedikit bagian-bagian yang kosong atau ruangan-ruangan yang terisi udara

(voids) diantara butir-butirnya, lebih-lebih kalau butir-butir itu halus sekali. Akan tetapi

bila material tersebut digali dari tempat aslinya maka akan terjadi pengembangan atau

pemuaian volume ( swell ). Jadi 1,00 cu yd tanah liat di alam bila telah digali dapat memiliki

volume kira-kira 1.25 cu yd. Ini berarti terjadi penambahan volume 25%, dan dikatakan

material tersebut mempunyai faktor pengembangan ( swell factor ) sebesar 0,80 atau 80 %.

Faktor pengembangan tersebut perlu diketahui karena volume material yang

diperhitungkan pada waktu penggalian selalu apa yang disebut pay yard atau bank yard

atau volume aslinya di alam. Sedangkan apa yang harus diangkut adalah material yang

telah mengembang karena digali. Dan alat-angkut itu sanggup membawa material tersebut

sebesar kapasitas munjung (heaped capacity)-nya. Jadi kalau kapasitas munjung dikalikan

dengan faktor pengembangan material yang diangkutnya akan diperoleh pay yard capacity-

nya.

Contoh (3.3)

Sebuah power scraper yang memiliki kapasitas munjung 15 cu yd akan

mengangkut tanah liat basah dengan faktor pengembangan 80%, maka alat itu sebenarnya

hanya mengangkut = 80% x 15 cu yd = 12 cu pay yard ; atau bank cu-yd, atau insitu cu-yd.

Sebaliknya bila bank yard itu dipindahkan lalu dipadatkan di tempat lain dan

dengan alat-alat gilas (roller ) mungkin volumenya berkurang, karena betul-betul padat

sehingga menjadi kurang dari 1,00 cu yd; tanah sesudah dipadatkan hanya memiliki

volume 0,90 cu yd, ini berarti susut 10%, dan dikatakan shringkage factor-nya 10 %.Untuk

manghitung faktor-faktor tersebut di atas dipakai rumus-rumus :

1 100%loose

undisturbed

V Percent Swell x

V

http://ked.ua/http://diga.li/http://volu-.se/http://volu-.se/http://diga.li/http://ked.ua/

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

22/202

22

100%Undisturbed

Loose

V Swell Factor x

V

1 100%Compacted

undisturbed

V Shringkage Factor x

V

Kalau angka untuk shrinkage factor tidak ada, biasanya dianggap sama dengan

percent swell . Kalau ingin mendapat angka-angka yang lebih tepat, maka dapat melakukan

percobaan langsung pada tanah yang akan diteliti. Tetapi untuk perhitungan perkiraan

(estimation) cukup dipakai angka rata-ratanya saja.

Disamping itu ada beberapa istilah lain yang ada sangkut pautnya dengan

kemampuan penggalian, yaitu :

faktor bilah (blade factor ), yaitu perbandingan antara volume material yang mampu

ditampung oleh bilah terhadap kemampuan tampung bilah secara teoritis.

faktor mangkuk (bucket factor ), yaitu perbandingan antara volume material yang dapat

ditampung oleh mangkuk terhadap kemampuan tampung mangkuk secara teoritis.

faktor muatan ( payload factor ), yaitu perbandingan antara volume material yang dapat

ditampung oleh bak alat-angkut terhadap kemampuan bak alat-angkut menurut spesifikasi

teknisnya.

faktor pengisian ( fill factor ), yaitu perbandingan antara volume material tertampung oleh

bak alat-angkut terhadap kemampuan bak alat-angkut menurut spesifikasi teknisnya.

3.10 Berat Material (Weight of Materi al )

Berat material yang akan diangkut oleh alat-angkut dapat mempengaruhi :

Kecepatan kendaraan dengan HP mesin yang dimilikinya.

Membatasi kemampuan kendaraan untuk mengatasi tahanan kemiringan dan tahanan gulir

dari jalur jalan yanp dilaluinya.

Membatasi volume material yang dapat diangkut.

Oleh sebab itu berat jenis materialpun harus diperhitungkan pengaruhnya terhadap

kapasitas alat-muat maupun alat-angkut.

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

23/202

23

Tabel III.9 Bobot Isi Dan Faktor Pengembangan Dari Berbagai Material

Macam material Babot isi Swell factor

(density)

lb/cu yd in-situ

(in-bank

correction factor)

Bauksit 2700-4325 0,075 (75%)Tanah liat, kering 2300 0,85

Tanah liat, basah 2800-3000 0,82-0,80

Antrasit (anthracite.) 2200 0,74

Batubara bituminus (bituminous coal) 1900 0,74

Bijih tembaga (copper ore) 3800 0,74

Tanah biasa, kering 2800 0,85

Tanah biasa, basah 3370 0,85

Tanah biasa, bercampur pasir dan

kerikil (gravel) 3100 0, 90

kerikil kering 3250 0,89

kerikil basah 3600 0,88

Granit, pecah-pecah 4500 0,67-0,56

Henitit, pecah-pecah 6500-8700 0,45

Bijih besi (iron ore), pecah-pecah 3603-5500 (0,45)

Batu kapur, pecah — pecah 2500-4200 0,60-0,57

Lumpur 1160-2970 0,83

Lumpur, sudah ditekan (packed) 2970-3510 0,83

Pasir, kering 2200-3250 0,89

Pasir, basah 3300-3600 0,88

Serpih (shale) 3000 0,75

Batu sabak (slate) 4590-4860 0,77

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

24/202

24

BAB IV

ALAT GALI-MUAT (PADA TAMBANG TERBUKA)

4.1 Power shovel

Merupakan sekop besar mekanis yang digerakkan oleh mesin uap, atau mesin

bensin, mesin diesel atau dapat juga dengan motor listrik. Ukuran alat ini ditentukan oleh

besar sekop (dipper ) nya yang dapat digerakkan baik horizontal maupun vertikal. Power

shovel kecil ukuran sekopnya berkisar antara (1/2) ¾ - 2 cu yd; dan yang ukuran sedang

berkisar antara 2 – 8 cu yd; yang berukuran besar berkisar antara 8 -35 cu yd lebih.

Pada umumnya semakin keras batuan yang akan digali, semakin kecil ukuran

sekopnya, tetapi gigi-gigi pada sekop itu harus terbuat dari baja mangan (manganese-steel ).

Cara penggaliannya tergantung dari cara mengerakkan lengan sekop (dipper stick )-nya

(lihat gambar IV. 1.) Produksi power shovel faktor-faktor seperti tinggi tebing galian,

pengaruh sudut putar, pengaruh keadaan medan serta manajemen alat.

1. Pengaruh tinggi tebing galian terhadap produksi shovel

Tinggi tebing galian yang paling baik ialah yang sedemikian besarnya, sehingga

pada waktu dipper/bucket mencapai titik tertinggi, tebing sudah terisi penuh dengan

tidak perlu memberikan beban yang berlebihan pada mesin. Tinggi tebing yang

demikian disebut tinggi optimal. Bila tinggi tebing kurang optimal, maka tidak

mungkin mengisi bucket sekaligus penuh dalam satu pass tanpa memberikan beban

lebih pada mesin. Hal ini akan menyebabkan lekas rusaknya mesin, maka operator

dapat memilih dua kemungkinan, ialah mengisi penuh bucket dalam beberapa kali

pass atau membiarkan bucket tidak terisi penuh sehingga langsung di dump, tentu

saja dua hal tersebut akan mempengaruhi produksi shovel. Sebaliknya bila tebing

lebih tinggi dari optimal, operator harus hati-hati agar tidak terjadi lubang-lubang

dalam tebing, yang dapat mengakibatkan longsornya tebing tersebut dan menimpa

shovel . Operator dapat memilih menggali dengan mengurangi tenaga tekan pada

bucket ke dalam tebing atau penggalian tidak dimulai dari dasar tebing, atau

menggali secara normal tetapi membiarkan tanah tumpah dari bucket dan

mengambil cycle berikutnya. Ketiga hal tersebut akan mengurangi produksi shovel .

2. Pengaruh sudut putar ( swing ) terhadap produksi shovel

Sudut putar shovel ialah sudut dalam bidang horizontal antara kedudukan dipper /

bucket pada waktu menggali dan pada waktu membuang muatan yang dinyatakan

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

25/202

25

dalam derajat. Besarnya sudut putar ini mempengaruhi cycle time pekerjaan

sehingga mempengaruhi produksi shovel .

3. Pengaruh keadaan medan ( job condition ) terhadap produksi shovel .

Produksi shovel sangat ditentukan oleh keadaan medan tempat alat tersebut

beroprasi. Tempat penggalian yang ideal antara lain memenuhi syarat lantai kerja

yang keras, drainase yang baik, tempat kerja yang luas, truk pengangkut dapat

ditempatkan pada kedua sisi shovel untuk menghindari waktu tunggu, tanah

permukaan rata sehingga tinggi optimal terpelihara, jalan angkut tidak terpengaruh

keadaan musim, perbandingan yang sesuai antara produksi shovel dengan truk

pengangkutnya. Keadaan medan ini dinyatakan dengan sangat baik, baik, sedang,

dan kurang menguntungkan, tetapi tidak ada ukuran yang eksak untuk menyatakan

hal ini.

4. Pengaruh keadaan manajemen ( management conditions ) terhadap produksi shovel

Pengaruh manajemen ini termaksud tindakan pemilik / pemakai dalam

menggunakan dan memellihara kondisi alat. Beberapa hal yang mempengaruhi

kondisi antara lain pemberian minyak pelumas, penggantian dipper/bucket atau

suku cadang lain yang diperlukan, pemberian bonus pada pekerja / operator dan

lain-lain.

selain hal yang telah dijelaskan sebelumnya, beberapa faktor yang dapat mempengaruhi

produksi shovel yaitu :

Keadaan material, apakah keras ataupun lunak

Keadaan lapangan atau tempat kerja, misalnya tinggi lereng atau jenjang (bench)

yang digali.

Effisiensi alat muat dan alat angkut, serta keserasian ukuran kedua alat tersebut.

Pengalaman para operatornya

Gambar IV.1 ― Power Shovel ‖ P & H 4100 XPB shovel

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

26/202

26

Tabel IV.1 Produksi Penggalian Ideal Power Shovel

Material Satuan Volume sekop

tanah

m3 0,57 0,75 0,94 1,13 1,32 1,53 1,87 2,29 2,62 3,06 3,37 3,82 4,59

yd3 0,75 1 1,25 1,5 1,75 2 2,5 3 3,5 4 4,5 5 6

Moist loam atau

light sandy clay

m3 126 157 191 218 245 271 310 356 401 443 485 524 608

yd3 165 205 250 285 320 355 405 465 525 580 635 685 795

Pasir dan kerikil

m3 119 153 176 206 229 252 298 344 386 424 459 493 566

yd3 155 200 230 270 300 330 390 450 505 555 600 645 740

Tanah biasa

m3 103 134 161 183 206 229 271 310 348 390 428 463 524

yd3 135 175 210 240 270 300 355 405 455 510 560 605 685

Tanah liat

keras dan liat

m3 84 111 138 161 180 203 237 275 310 344 375 405 463

yd3 110 145 180 210 235 265 310 360 405 450 490 530 605

Batuan hasil

peledakan

m3 73 96 119 138 157 176 210 245 279 313 348 382 440

yd3 95 125 155 180 205 230 275 320 365 410 455 500 575

Tanah liat

basah & lengket

m3 54 73 92 111 126 141 176 206 237 264 294 321 375

yd3 70 95 120 145 165 185 230 270 310 345 385 420 490

Batuan yang

besar-besar

m3 38 57 73 88 107 122 149 180 206 233 260 287 336

yd3 50 75 95 115 140 160 195 225 270 305 270 305 305

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

27/202

27

Tabel IV.2 Pengaruh Kedalaman dan Sudut Putar Power Shovel (faktor konversi)

Dalam penggalian, Sudut putar, derajat

persen optimum 45 60 75 90 120 150 180

40 0,93 0,89 0,85 0,80 0,72 0,65 0,59

60 1,10 1,03 0,96 0,91 0,81 0,73 0,66

80 1,22 1,12 1,04 0,98 0,86 0,77 0,69

100 1,26 1,16 1,07 1,00 0,86 0,79 0,71

120 1,20 1,11 1,03 0,97 0,86 0,77 0,70

140 1,12 1,04 0,97 0,91 0,81 0,73 0,66

160 1,03 0,96 0,90 0,85 0,75 0,67 0,62

Tabel IV.3 Efisiensi kerja

Kondisi kerja Kondisi pengelolaan (management)

Bagus sekali Bagus Sedang Buruk

Bagus sekali (excellent) 0,84 0,81 0,76 0,70

Bagus (good) 0,78 0,75 0,71 0,65

Sedang (fair) 0,72 0,69 0,65 0,60

Buruk (poor) 0,63 0,61 0,57 0,52

Pekerjaan-pekerjaan yang dapat dilakukan oleh power shovel tersebut adalah :

Menggali di lereng bukit, misalnya untuk menggali tanah liat, pasir, batu gamping

dan ―pengupasan tanah penutup‖ ( stripping of overburden).

Memuat (loading material ke sebuah alat angku, misalnya lori, truk, belt conveyor ,

dll baik yang terletak pada ketinggian yang sama maupun ke tempat yang lebih

tinggi

Menggali, mengangkat dan melepaskan material ke atas hopper , grizzly, bin, dan

sebagainya.

Membuang tanah penutup kebagian belakang yang daerahnya sudah kosong

(dumping of top soil into spoil bank ) cara kerja ini disebut ―back fill digging

method )

Menggali ke bawah tempatnya berpijak untuk membuat selokan-selokan, terusan,

kanal ―trench‖, dll

Menggali secara mendatar untuk meratakan ( grading ) atau memotong lapisan

batuan yang tipis mendatar. Cara penempatan alat ini di tempat kerjanya ada bermacam-macam bergantung

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

28/202

28

pada keadaan topografi lapangan dan tujuan kerjanya. Misalnya :

Kalau tempat kerja sudah tersedia, misalnya pada daerah kerja yang sudah

merupakan lerang bukit ( side hill operation), maka tidak perlu dibuatkan jalan masuk dan

tempat kerja awal. Bila tempat yang akan digali masih merupakan daerah yang datar, maka

perlu dibuat, sebuah jalan masuk dan tempat kerja awal yang berbentuk lereng landai oleh

alat ini sendiri atau dengan bantuan sebuah bulldozer, kemudian kalau sudah ditempat

kerjanya, harus diletakkan sedemikian rupa sehingga gerakan-gerakannya effisien dan

cukup tempat untuk alat angkut mendekatinya.

4.1.1. Perkiraan Produksi Power Shovel

Contoh (4.1)

Sebuah power shovel berukuran sekop (dipper) 1 cu yd dipergunakan untuk menggali

tanah liat keras dengan kedalaman penggalian 7,6 ft dan sudut putar rata-rata 70 O. Dari

pengamatan yang dilakukan terhadap kondisi lapangan, maka ternyata kondisi kerja sedang

dan kondisi pengelolaan (management) baik. Produksinya diperkirakan sebagai berikut :

Produksi ideal = 145 cu yd / jam.

Kedalaman penggalian optimum = 9,0 ft, maka persen kedalaman penggalian optimum =

7 5

9 0

,

, x 100% = 83,33 %

Faktor konversinya = 1,045.

Efisiensi kerjanya = 0,69.

Produksi nya diperkirakan = 145 x 1.045 x 0,69

= 105 yd3 / jam

Jika tanah yang harus dipindahkan oleh power shovel tersebut adalah 500 yd3 per jam,

maka diperlukan =500

105475 , unit ; dibulatkan = 5 unit

Contoh (4.2)

Cara lain untuk menghitung produksi power shovel adalah dengan rumus :

P EIH

C

P = produksi (ton/jam)

E = Efisiensi kerja

I = In bank correction factor

C = Waktu daur (hr)

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

29/202

29

Sebuah power shovel yang mempunyai sekop (dipper) berukuran 2,5 cu yd dipakai untuk

menggali batubara dengan bank weight = 1.934 lb/cu yd dan in bank correction factor =

0,52 (52%). Sedangkan working efficiency-nya = 83% dan waktu daur (cycle time)-nya =

6,1+ 10,1 + 5,2 + 9,4 = 30,8 detik.

Maka produksinya adalah :

P = 83100

x 60 x0,52 x 2,5

30,8 / 3600

= 126,12 cu yd/jam

=

12612, x 1,934

2.000

= 121, 96 ton/jam

4.2 Backhoe ( Excavator) Back hoe sering juga disebut pull shovel , adalah alat dari golongan shovel yang khusus

dibuat untuk menggali material dibawah permukaan tanah atau dibawah tempat

kedudukan alatnya. Galian dibawah permukaan ini misalnya parit, lubang untuk fondasi

bangunan, lubang galian pipa dan sebagainya. Keuntungan backhoe ini jika dibandingkan

dragline dan clamshell ialah karena backhoe dapat menggali sambil mengaturdalamnya

galian yang lebih baik. Karena kekakuan konstruksinya, backhoe ini lebih menguntungkan

untuk penggalian jarak dekat dan memuatkan hasil galian ke truk.

Tipe backhoe dibedakan dalam beberapa hal antara lain dari alat kendali dan undercarriage

nya. Sebagai alat kendali dapat digunakan kabel (cable controlled ) atau hidrolis (hydraulic

controlled ), dan sebagai undercarriage nya dapat digunakan crawler mounted atau roda

karet (whell mounted ). Tetapi pada umumnya backhoe dengan alat pengendali kabel sudah

jarang ditemui saat ini dan yang banyak dijumpai backhoe dengan kendali hidrolisis.

4.2.1 Cara Kerja Backhoe

Sebelum mulai bekerja dengan backhoe sebaiknya kita pelajari lebih dahulu

kemampuan alat seperti yang diberikan oleh pabrik pembuatnya, terutama mengenai jarak

jangkauan, tinggi maksimal pembuangan dan dalamnya galian yang mampu dicapai,

karena kemampuan angkat alat ini tidak banyak berpengaruh terhadap kemampuan standar

alatnya. Untuk mulai menggali dengan backhoe, bucket dijulurkan ke depan ke tempat

galian. Bila bucket sudah pada posisi yang diinginkan lalu bucket diayun ke bawah seperti

dicangkulkan, kemudian lengan bucket diputar ke arah alatnya sehingga lintasannya seperti

terlihat pada gambar IV.2. Setelah bucket terisi penuh lalu diangkat dari tempat penggalian

dan dilakukan swing , dan pembuangan material hasil galian dapat dilakukan ke truk atau

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

30/202

30

tempat yang lain. Pada penggalian parit, letak track excavator harus sedemikian rupa

sehingga arahnya sejajar dengan arah memanjang parit, kemudian backhoe berjalan

mundur. Kemampuan jangkauan backhoe keluaran Caterpillar dan Komatsu dapat dilihat

pada tabel IV.4 dan tabel IV.5

Gambar IV.2. Jangkauan Backhoe

Gambar IV.3 Hydraullic Backhoe

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

31/202

31

Tabel IV.4 Jangkauan dan Kapasitas Bucket Backhoe Caterpillar

Tipe Stick (mm) Tinggi buang

(mm)

Jangkauan maksimal (m) Dalam gali

maksimal (m)

Kapasitas bucket

heaped (m3)

1800 5.46 8.43 5.39215 2200 5.44 8.69 5.77 0.380-0.960

2800 5.69 9.25 6.38

1980 5.82 9.24 5.97

225 2440 5.79 9.58 6.43 0.570-1.240

3050 5.99 10.16 7.04

2440 6.25 10.69 6.86

235 2900 6.35 11.10 7.32 0.880-2.100

3660 6.81 11.91 8.08

2590 7.65 12.47 7.88

245 3200 7.27 12.52 8.49 1.530-3.012

4420 7.95 14.02 9.71

Pada backhoe caterpillar ini stick dapat diatur dalam 3 kedudukan ialah : stick dalam

keadaan dipendekkan, sedang dan dalam keadaan dijulurkan.

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

32/202

32

Tabel IV.5 Jangkauan dan Kapasitas Bucket Backhoe Komatsu

Model Tinggi

buang (m)

Dalam gali

(m)

Jangkauan

(m)

Kapasitas bucket (m )

Peres Munjung

PC 10-2 1.26 2.1 3.375 0.05 0.06

PC 20-2 2.345 2.455 4.345 0.06 0.07

PC 40-2 3.13 3.17 5.47 0.11 0.12

PC 60-1 3.41 3.80 6.01 0.25 0.28

PC 60L-1 3.46 3.75 5.99 0.25 0.28

PC 100-1 4.98 4.60 7.17 0.40 0.44

PC 100L-1 5.19 4.4 7.12 0.40 0.44

PC 120-1 5.22 5.00 7.54 0.45 0.50

PC 200-1 6.24 5.84 9.19 0.70 0.75

PC 220-1 6.54 6.64 10.00 0.90 1.00

PC 300-1 7.00 6.54 10.42 1.20 1.30

PC 400-1 7.51 7.55 11.55 1.60 1.80

PW 60-1 3.73 3.48 5.925 0.25 0.28

PW 60N-1 3.73 3.48 5.925 0.25 0.28

4.2.2 Produksi Backhoe

Untuk menghitung produksi backhoe, faktor yang mempengaruhi antara lain

kapasitas bucket , dalam galian, jenis material yang digali, sudut swing dan keadaan

manajemen / medan. Produksi backhoe secara umum dapat ditentukan dengan rumus : m3/hrdengan : T = cycle time (menit)

BC = kapasitas bucket (m3)

Fk = kondisi manajemen dan medan kerja

4.2.2.1 Produksi Backhoe menurut Caterpillar

Produksi dengan petunjuk yang ada, cycle time caterpillar dipengaruhi oleh keadaan

medan kerja yang dibedakan dalam ima keadaan yaitu sebagai berikut :

a.

Mudah

Ialah keadaan penggalian yang mudah, misalnya tanah tidak kompak, pasir, krikil,

dll. Kedalaman galian lebih kecil dari 40% kemampuan alat maksimal, sudut swing

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

33/202

33

kurang dari 30˚. Tidak ada gangguan buang / muat pada truck atau stockpile,

operator baik.

b. Sedang

Ialah keadaan penggalian yang sedang, misalnya lempung kering, tanah dengan

kandungan batu kurang dari 25%. Kedalaman galian sampai dengan 50%

kemampuan alat maksimal, sudut swing sampai dengan 60˚, ada sedikit gangguan.

c. Agak sulit

Ialah keadaan penggalian pada batu-batuan, lapisan tanah keras, kedalaman

penggaliandi atas 90% dari kemampuan alat, swing lebih dari 120˚. Kondisi galian

sempit, tempat buang/muat sempit dengan jangkauan maksimal, ada gangguan

pekerja pada tempat kerja.

d.

Sulit

Ialah keadaan penggalian agak sulit, lapisan tanah keras yang kompak, tanah

dengan kandungan batu 50%, kedalaman galian 70% dari kemampuan alat

maksimal, sudut swing sampai dengan 90˚ dan pemuatan ke truk dengan jumlah

banyak.

e.

Sangat sulit

Ialah keadaan penggalian pada batu-batuan, lapisan tanah keras, kedalaman galian

diatas 90% dari kemampuan alat, swing lebih dari 120˚. Kondisi galian sempit,

buang/muat sempit dengan jangkauan maksimal, ada gangguan pekerja pada tempat

kerja.

Karena pada setiap penggalian, bucket tidak terlalu penuh, hal ini tergantung dari material,

maka perlu ada faktor pengisian fill factor, seperti pada tabel IV.6.

Tabel IV.6 Fill Factor untuk Caterpillar

Bahan F ill Factor

1 Tanah lempung, lempung kepasiran 100 – 110 %

2 Pasir atau kerikil 95 - 100 %

3 Lempung keras, tanah keras 80 – 90%

4 Batu pecah baik 60 - 75%

5 Batu pecah jelek 40 – 50%

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

34/202

34

Contoh 4.3

Backhoe caterpillar tipe 225 stick 2440 menggali parit dengan kedalaman 4.5 meter. Tanah

jenis lempung keras, sudut swing maksimal 90˚. Ukuran bucket yang digunakan 1 m3,

medan baik dan manajemen sedang. Berapa produksi backhoe per jamnya ? Untuk tanah

keras, sudut swing 90˚ dan kedalaman galian maksimal 6.43 serta cycle time 25 detik !. -> termasuk galian agak sulit Fill factor = 80 % dan Fk = 0.71 (baik/sedang)

Produksi = x 1.00 x 0.80 x 0.71 = 81.78 m3/hr

4.2.2.2 Produksi Backhoe menurut Komatsu

Berbeda dengan caterpillar, komatsu sebagai pabrik pembuat alat berat memberikancara menghitung prakiraan produksi backhoe tersendiri dengan rumus : x BC x Fk x BF m3/hrKeterangan : T = cycle time (menit)

BC = Kapasitas bucket (m3)

Fk = Kondisi manajemen dan medan kerja

BF = Faktor pengisian bucket

Faktor pengisian bucket (BF) ialah keadaan pengisian pada waktu menggali yang kadang-

kadang penuh, kadang-kadang peres dan mungkin malah kurang sehingga pada waktu

menggali tidak selalu munjung terus atau peres terus. Faktor pengisian ditunjukkan pada

tabel VI.

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

35/202

35

Tabel IV.7 Faktor Pengisian Bucket komatsu

Kondisi muatan Faktor

MUDAH Gali dan muat material dari stock pile, atau

material yang digusur dengan alat lain,

sehingga tidak diperlukan tenaga menggali

yang besar dan bucket dapat penuh.

Misal : tanah pasir, tanah gembur

0.8 – 1.0

SEDANG Gali dan muat dari stockpile yang

memerlukan tekanan yang cukup, kapasitas

bucket kurang dapat munjung.

Misal : pasir kering, tanah lempung lunak,

kerikil

0.6 – 0.8

AGAK

SULIT

Sulit untuk mengisi bucket pada jenis

material yang digali.

Misal : batu-batuan, lempung keras, kerikil

berpasir, tanah berpasir, lumpur.

0.5 – 0.8

SULIT Menggali pada batu-batuan yang tidak

beraturan bentuknya sangat sulit diambil

dengan bucket.

Misal : batu pecah dengan gradasi jelek

0.4 – 0.5

Untuk menghitung cycle time yang diperlukan untuk menggali swing 2 kali dan

buang/memuatkan dapat digunakan tabel-tabel berikut :

T = t1 + 2t2 + t3Keterangan :

T = cycle time

t1 = waktu menggali

t2 = waktu swing

t3 = waktu membuang

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

36/202

36

Tabel IV.8 Waktu untuk Menggali (detik)

Kondisi penggalian

dalam galian

Mudah Sedang Agak

sulit

Sulit

< 2 m 6 9 15 26

2m – 4m 7 11 17 28

˃4 m 8 13 19 30

Tabel IV.9 Waktu untuk Swing (detik)

Swing (derajat) Waktu

45-90 4-7

90-180 5-8

Waktu untuk membuang atau memuatkan :

a. Tempat buang sempit, misalnya truk = 5-8 detik

b. Tempat buang longgar, misalnya stockpile = 3- detik

Contoh 4.4

Untuk menggali parit sedalam 4.5 m digunakan backhoe PC 120-1 komatsu. Sudut swing

90˚, tanah lempung lunak, swell 30%. Kondisi medan baik, manajemen baik, tanah hasil

galian diangkut dengan truk. Berapa prakiraan produksi backhoe per jamnya ?1. bucket factor untuk tanah lempung lunak = 0.80

2.

kapasitas bucket PC 120-1 = 0.45 m3

3. Fk = 0.75 (baik/baik)

4. cycle time :

Gali dalam 4.5 m, kondisi sedang t1 = 13 detik

swing 90˚ t2 = 7 detik

Buang ke truk t3 = 8 detik

T = 13 + 2x7 + 8 = 35 detik = o.58 menit m3/jam ( LM)

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

37/202

37

4.3 Wheel L oader

Wheel loader adalah salah satu alat muat yang kini banyak digunakan karena

gerakannya yang lincah dan gesit. Tetapi bila digunakan untuk menangani di daerah yang

berlumpur atau di daerah yang berbatu tajam, misalnya di kuari (quarry) batu andesit, makasebaiknya roda-roda karetnya dilindungi dengan rantai baja ( steel beads). Sebuah mangkuk

(bucket ) digunakan untuk menggali, mengangkat dan mengangkut ke suatu tempat yang

tidak jauh atau langsung dimuatkan ke alat angkut yang letaknya tak jauh atau langsung

dimuatkan ke alat angkut yang letaknya sama tinggi dengan tempat wheel loader bekerja.

Daya jangkau mangkuknya sangat terbatas, artinya tidak terlalu tinggi.

Untuk menggerakkan mangkuknya (bucket ) wheel loader yang modern

mempergunakan tenaga ―hydraulic‖. Tenaga gali pada keadaan horizontal, yaitu mangkuk

tidak diangkat didapat dari gerakan maju ― prime mover ‖-nya, sehingga lengan-lengan

mangkuk yang digerakkan dengan tenaga ―hydraulic‖ hanya mempunyai fungsi untuk

menggerakkan mangkuk ke atas dan ke bawah saja.

Untuk menggali, maka mangkuk harus didorong ke arah permuka kerja. Jika

mangkuk telah penuh ― prime mover ‖ mundur dan mangkuk diangkat ke atas untuk

selanjutnya material diangkut ke suatu tempat penimbunan atau dimuatkan ke atas alat

angkut. Bila gerakan pemuatan itu merupakan huruf V, maka cara pemuatan itu disebut

―V- shape loading ‖ (lihat gambar IV.6). Cara pemuatan yang lain disebut ―cross loading ‖,

yaitu bila gerakan wheel loader hanya maju-mundur, sedangkan gerakan truknya juga maju

mundur tetapi memotong arah gerak wheel loader .

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

38/202

38

Gambar IV.4 Wheel Loader Komatsu WA-900

Gambar IV.5 ―Wheel Loader ‖ dengan Nama Bagian-Bagiannya

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

39/202

39

Gambar IV.6 Pola Gerak Wheel Loader

4.3.1. Kelebihan dan Kekurangan Wheel Loader

Dalam operasinya, antara posisi memuat dan posisi membongkar, wheel loader

biasanya memerlukan jarak untuk mengolah gerak, jika jarak tersebut terbatas, akan

menimbulkan persoalan. Untuk jarak yang terbatas ini, ―track loader ‖ lebih cocok

dipergunakan, karena alat-muat jenis ini mampu berputar dengan jari-jari yang kecil.

Wheel loader dipergunakan dengan maksud agar lebih berdaya guna dalam masalah pembersihan lapangan, karena bulldozer hanya dapat mendorong material dan kelebihan

materialnya akan tercecer ke sisi bilahnya. Dibandingkan dengan power shovel , maka

wheel loader mempunyai kelebihan dalam memuat mempunyai kelebihan dalam memuat

material hasil peledakan, karena ―boom‖ yang panjang mengakibatkan power shovel sulit

untuk bergerak ditempat-tempat yang kurang lebar. Dibandingkan dengan ―track loader ‖,

maka wheel loader lebih lincah dan gesit dan dapat melakukan oleh gerak dengan lebih

baik pada kondisi lapangan kerja yang sama.

4.3.2 Perkiraan Produksi Wheel Loader

Contoh (4.5)

Wheel loader akan digunakan pada operasi pemuatan material batubara dari stockpile ke

hopper yang akan memuat batubara ke tongkang. Jarak tempuh dari tumpukan batubara ke

stockpile adalah 500 m. efisiensi kerja ―average‖. Kecepatan saat bermuatan 15 km/jam

dan saat kosong 20 km/jam. Tentukan jenis dan jumlah wheel loader yang digunakan bila

batubara yang harus dimasukkan ke hopper adalah 100 ton/jam!

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

40/202

40

Penentuan jenis dan jumlah wheel loader dilakukan dengan metode trial and error, Dari

spesifikasi wheel loader pada Komatsu Handbook diperoleh :

Untuk menghitung produktivitas wheel loader digunakan :

60

wheelloader

q E

Q CT

Dimana :

Q = Produksi per jam (m3/jam)

q = Produksi per siklus (m3)

CTl = Cycle time alat muat (menit)

E = Job efficiency

Adapun Produksi per siklus :

1q q K

Dimana :

q1 = Heap capacity dari bucket wheel loader yang digunakan (m3)

K = Bucket fill factor

Data-data yang diperlukan untuk menghitung produktivitas dapat diperoleh dari spesifikasi

wheel loader yang terdapat pada Komatsu Handbook

Tabel IV.10 Spesifikasi Kapasitas dan Parameter Kondisi Kerja Wheel Loader WA 380-3

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

41/202

41

Karena memuat material dari stockpile dan material batubara di stockpile dapat dimuat ke bucket

tanpa diperlukan tenaga untuk menggali maka kondisi operasi ―easy loading ‖. Untuk menghitung

cycle time digunakan rumus :

Dimana :

D = jarak angkut (m)

VF = Kecepatan saat bermuatan

VR = Kecepatan saat kosong

Z = t1 + t2 + t3 + t2

t1 = Waktu loading (0,15 menit)

t2 = Waktu belok (0,20 -0,35 menit)

t3 = Waktu dumping (0,10 menit)

500 500(0,35 0,15 0,10 0,15)

1000 20 1000 15

60 60

Cm

Diperoleh Cm = 3,75 menit

Tabel IV.11 Hubungan antara Kondisi Kerja dengan Efisiensi Kerja

Dari tabel dapat diperoleh nilai Efisiensi kerja = 0,80

Dari semua nilai tersebut bila dimasukkan ke rumus produktivitas, maka diperoleh :

30,6 60 0,80 40.96 /3,75

Q m jam

Bila target produksi 100 m3/jam, maka diperlukan 3 buah wheel loader tipe WA 380-3.

4.4 Bucket Wheel Excavator

Bucket Wheel Excavator (BWE) adalah alat gali untuk pemindahan tanah. Alat ini

sesuai untuk dipergunakan pada material tanah penutup maupun bijih yang lunak, baik

lapisan tipis maupun tebal, terutama yang berupa tanah atau lempung, pasir maupun serpih

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

42/202

42

lunak dimana tidak terdapat formasi batuan yang keras. BWE merupakan salah satu alat-

gali secara berkesinambungan atau menerus (continous digging machine). Umumnya alat

ini dapat dipergunakan baik di atas, di bawah maupun pada lantai kerjanya, kemudian hasil

penggaliannya ditumpahkan ke belt conveyor .

Penggaliannya dilakukan oleh sebuah boom yang pada ujungnya terdapat roda besar

dimana di sekelilingnya dipasang mangkuk-mangkuk. Boom beserta mangkuk-

mangkuknya yang diputar pada rodanya ditekan ke arah material yang digali. Setelah

mangkuk-mangkuk tersebut terisi penuh, selanjutnya ditumpahkan dengan cara yang khas

ke belt conveyor yang sudah terpasang sebagai alat angkut. Oleh karena jumlah

mangkuknya banyak, yaitu 6-12 buah, maka penggalian dengan BWE dapat dilakukan

secara terus menerus (continuous). Disamping, itu karena hasil penggaliannya langsung

dimuat ke alat angkut yang biasanya berupa rangkaian belt-conveyor , maka BWE juga

berfungsi sebagai alat muat. Pada umumnya cara penggalian mangkuk-mangkuk BWE

dapat dibedakan menjadi tiga macam, yaitu :

―terrace cut ‖, suatu cara penggalian dengan memotong permuka kerja ( front ) ke

arah depan sehingga terbentuk jenjang-jenjang pada lereng penggaliannya

―dropping cut ‖, suatu cara penggalian dengan memotong permuka kerja ke arah

bawah

―combination cut ‖, suatu cara penggalian gabungan, artinya menggali permuka

kerja secara ―terrace cut ‖ untuk bagian atas lapisan dan secara ―dropping cut ‖

untuk bagian bawahnya.

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

43/202

43

Gambar IV.7 Berbagai Jenis Tipe Bucket Wheel Excavator

Gambar IV.8 Cara Pengosongan Mangkuk BWE

Sedangkan pada penggalian unit BWE secara keseluruhan dapat dibedakan menjadi empat

macam, yaitu :

“face or fr ont worki ng ”

Dengan pola penggalian ini BWE menggali material di sepanjang permuka kerja

(working face). Penggalian dimulai dari atas dengan cara ―terrace cut ‖ atau ―dropping cut ‖

atau kadang-kadang kombinasi dari keduanya. Penggalian dengan cara ini biasanya

dilakukan oleh BWE yang berdiri atau bertumpu pada rel (rail mounted BWE) “ful l block working ”

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

44/202

44

Dengan pola penggalian ini terlebih dahulu material yang akan digali dibagi

menjadi blok-blok dengan ukuran tinggi 50 m dan lebar 90 m, kemudian penggalian

dilakukan dari setiap blok dengan membuat jenjang-jenjang dari bagian atas ke bawah.

Setelah selesai mengerjakan satu blok, BWE dipindahkan ke blok di sebelahnya dan mulai

menggali dengan cara yang sama, yaitu mulai dari lapisan paling atas untuk membentuk

jenjang ke arah bawah

Gambar IV.9 Pola Penggalian ― Full Block Working

“face block or side block working ”

Pola penggalian ini biasanya diterapkan pada penambangan batubara dengan

metoda strip mine. Penggalian dimulai dari permuka kerja ke blok yang telah ditentukan

dan diteruskan ke blok di sebelahnya sepanjang kemampuan boomnya. Selanjutnya boom

kembali ke permuka kerja semula sambil terus melakukan penggalian. BWE kembali

melakukan penggalian dari blok semula sampai ke blok disebelahnya dan seterusnya.

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

45/202

45

Gambar IV.10 Pola Penggalian ― Face Block or Side Block Working ‖

“deep cutti ng wi th the bucket wheel ”

Pola penggalian ini adalah penggalian material yang letak materialnya berada di

bawah lantai tempat berdirinya BWE (lihat gambar IV.8.). BWE untuk pola penggalian ini

biasanya dirancang khusus yaitu memiliki boom yang lebih panjang, dan mempunyai

produksi yang lebih kecil dibandingkan dengan produksi BWE yang dipergunakan untuk

pola penggalian ke arah atas atau samping. Perbandingan produksinya adalah 1 : 3

maksimum, atau umumnya sekitar 1 : 2. Hal ini disebabkan karena kedalaman

penggaliannya adalah terbatas, yaitu boom akan cepat menyentuh tanah jika penggaliannya

terlalu ke bawah.

Gambar IV.11

Pola Penggalian ―Deep Cutting with the Bucket Wheel‖

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

46/202

46

Kemampuan BWE antara lain adalah menggali lapisan tanah penutup ( stripping of

overburden) pada endapan-endapan luas yang mendatar. Menambang endapan-endapan

mineral yang relatif lunak secara menerus (continuous mining ) sehingga produksinya

besar. Endapan-endapan mineral yang pernah ditambang dengan BWE antara lain adalah :

Lignit

Batubara

Pasir minyak (oil sand )

Serpih minyak (oil shale)

Serpih uranium (uranium shale)

Untuk kesempurnaan hasil kerjanya, maka BWE biasanya dilengkapi dengan peralatan

bantu, sebagai berikut :

Belt Wagon yang berguna untuk memperpanjang jangkauan penumpahan hasil

galian BWE (lihat gambar IV.12)

Hopper car untuk menampung penumpahan dari belt wagon

Sistem belt conveyor untuk mengangkut hasil galian BWE ke tempat penimbunan

Spreader dipergunakan sebagai penimbun atau penghampar hasil galian BWE

dengan maksud agar penyebaran timbunan dapat lebih menyebar ke tempat-tempat

yang diinginkan

Gambar IV.12 Belt Wagon Dilihat dari Atas

4.4.1 Contoh Kegiatan Bucket Wheel Excavator di P.T. Bukit Asam

Sistem penambangan yang digunakan di tambang batubara milik P.T. Bukit Asam

berupa kombinasi alat penggali tanah yang berbentuk mangkok penggali putar (bucket-

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

47/202

47

wheel excavator ) dengan dibantu alat pengangkut ban berjalan (belt conveyor ) dan pada

akhirnya alat penyebar tanah buangan ( belt spreader ).

Peralatan ini merupakan satu kesatuan mulai alat penggalinya, alat angkutnya dan

alat penyebar/pembuang tanah penutup bekerja bersama-sama dan terus menerus; karena

itu sistem ini dinamakan sistem penambangan kontinyu. Sistem penambangan ini tidak

menggunakan truk-truk dan semua pengangkutan bahn galian dilayani ban berjalan; oleh

sebab itu sistim ban berjalan sangat vital untuk cara penambangan ini, dan di Tambang

Batubara Bukit Asam mencapai kepanjangan 30 km. Sistem penambangan dengan cara

terus menerus yang diterapkan Tambang Batubara Bukit Asam, Sumatera Selatan adalah

sebagai berikut:

Lapisan tanah penutup batubara digali secara berjenjang (teras), lapis (bench) demi

lapis dengan ketebalan tertentu, sesuai dengan ukuran dan kapasitas alat penggali tanah

yang dip[akai, yaitu alat penggali mangkok putar yang dikenal dengan nama bucket-wheel

excavator (BWE). Mangkok putar di Tambang Batubara Bukit Asam ini mempunyai garis

tengah 9 meter dan mempunyai 14 buah mangkok (bucket ) dengan kapasitas efektif sekitar

1050 meter kubik gali setiap jamnya. Tanah yang siudah digali dengan alat tersebut

selanjutnya diteruskan dengan alat pengangkut berupa ban yang berada di antara alat

penggali tanah dan ban berjalan yang disebtu kereta ban atau belt wagon. Dari sini tanah

yang digali alat penggali tanah tersebut diangkut denagn memakai ban berjalan ke tempat

pembuangan tanah lapisan penutup batubara dengan melalui alat yang disebut spreader. DI

Tambang Air Laya digunakan sebanyak 5 buah BWE dan dengan sendirinya juga 5 buah

belt wagon, dan seterusnya melalui ban berjalan menuju ke ―titik pembagi‖ ban berjalan.

Di tempat ini hasil galian yang berasal dari tanah penutup akan diarahkan ke ban berjalan

yang menuju ke tempat pembuangan tanah, dan bila beruapa batubara akan diarahkan

menuju ban berjalan yang membawanya ke tempat penimbunan batubara ( stockpile). Pada

setiap jenjang (teras) akan terdapat satu unit alat penggali berupa mangkok putar ataubucket wheel excavator yang dapat menggali tanah dengan ketinggian lapisan (bench)

sampai 12 meter, tetapi bila letak ketinggian dari BWE dan belt wagon berbeda elevasinya

maka BWE dapat menggali sampai ketinggian 30 meter. Dengan demikian dapat dibuat

lapisan tanah gali (bench) sampai dengan tinggi 30 meter. Penggalian denagn memakai

BWE dapat dilakukan pada tanah diatas permukaan yaitu high cut , atau dapat pula

menggali tanah di bawah pemukaan tanah, yaitu deep cut . Pada akhir penambangan akan

diperoleh kedalaman tambnaglebih kurang 130 metyer dengan jumlah tanah penutup batubara yang harus dibuang sebanyak 340 juta BCM. Sedangkan Tempat pembuangan

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

48/202

48

tanah penutup (dumping disposal ) hanya dapat menampung tanah buangan sebanyak 260

juta BCM. Masalah ini akan diatasi dengan cara back filling , dimana sebagian tanah

penutup batubatra tersebut akan di buang ke dalam daerah penambanagn yang batubaranya

sudah ditambang. Produk batubara sesudah melaui titik pembagi ban berjalan akan

diangkut ke tempat tumpukan ( stockpile) batubara yang berkapasitas 250 ribu ton.

Sebuah stacker/reclamimer menimbun dan menyusun batubara ditumpukan batubara tadi

dan kemudian mengambilnya kembali dan diangkut lewat ban berjalan ke stasiun

pemuatan kereta api untuk dimasukkan ke gerbong kereta api yang mengangkutnya ke

terminal Tarahan.

4.5 Dragline

Alat ini hanya dipakai untuk batuan-batuan yang relatif lunak atau sudah lepas

(loose material ), jadi tidak untuk batuan keras dan kompak. Dipakai untuk menggali

material yang berada di bawah tempat alat tersebut berdiri (lihat gambar IV. 11.).

Gambar IV. 13. ―Dragline‖

Seperti power shovel , maka dragline juga dapta digerakkan oleh mesin uap, motor bensin,

mesin diesel, atau motor listrik. Ukuran dragline ditentukan oleh besarnya mangkuk

(bucket) yang berukuran kecil memiliki mangkuk : ¼ - 2 cu yd; yang berukuran sedang : 2-

3 cu yd, dan yang berukuran besar : 8 – 35 cu yd atau lebih. Mangkuk dengan ukuran yang

sama mungkin mempunyai berat berlainan. Hal ini tergantung dari kondisi fisik batuan

yang digali. Pada umumnya semakin keras batuan yang digali. Pada umumnya semakin

keras batuan atau tanah yang digali, semakin berat pula mangkuknya. Dan beratnya itu

dapat diletakkan di dekat gigi-gigi atau bagian depan mangkuk. Contohnya mangkok

berukuran 3 ½ cu yd mungkin memiliki berat 6000 lbs, 7100 lbs, atau 8000 lbs. Mangkuk

tersebut biasanya terbuat dari baja-mangan (manganese steel ), kecuali untuk bagian atas

dan belakangnya. Bentuknya kira-kira menyerupai keranjang (lihat gambar IV.14).Pekerjaan-pekerjaan yang dapat dilakukan atau ditangani oleh alat ini adalah :

-

8/19/2019 DIKTAT PERALATAN TAMBANG.pdf

49/202

49

Menggali lapisan tanah penutup ( stripping of overburden) yang lunak atau sedikit

keras (medium hard ), terutama untuk lapisan tanah penutup yang tidak teratur

tebalnya. Menggali dari atas jenjang (bench digging ) juga dapat dilakukannya.

Membuat terusan, selokan, trench, dll. Kalau tanahnya lunak dapat lebih effisien

daripada menggunakan power shovel . Menggali lumpur, pasir, kerikil atau batuan

yang terletak dii bawah permukaan air. Juga dapat dipakai untuk memperdalam

terusan, kanal, sungai, dll.

Membuat dam kecil dengan menggali tanah dan batuan dari daerah sekitarnya.

Menggali, lalu mengangkat, memuat atau melepaskan pasir, kerikil atau batubara

ke atas alat angkut, ―hopper ‖ atau ―belt-conveyor ‖

Gambar IV. 14

Bentuk Mangkuk ( Bucket ) Dragline

4.5.1 Cara Kerja Dragline