Difusi Osmosis

-

Upload

auni-nafeesah -

Category

Documents

-

view

198 -

download

4

description

Transcript of Difusi Osmosis

REKAYASA PROSES PENYULINGAN MINYAK AKAR WANGI

DENGAN PENINGKATAN TEKANAN DAN LAJU ALIR UAP BERTAHAP

TUTI TUTUARIMA

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2009

PERNYATAAN MENGENAI TESIS DAN SUMBER INFORMASI

Dengan ini saya menyatakan bahwa tesis yang berjudul Rekayasa Proses Penyulingan Minyak Akar Wangi Dengan Peningkatan Tekanan dan Laju Alir Uap Bertahap adalah karya saya sendiri atas arahan komisi pembimbing dan belum pernah diajukan dalam bentuk apapun kepada perguruan tinggi manapun. Sumber informasi yang berasal atau dikutip dari karya yang diterbitkan maupun tidak diterbitkan dari penulis lain telah disebutkan dalam teks dan dicantumkan dalam daftar pustaka di bagian akhir tesis ini.

Bogor, Agustus 2009

Tuti Tutuarima NRP F351060031

ii

ABSTRACT

TUTI TUTUARIMA. Process Design of Vetiver Oil Distillation by Increase of Pressure and Steam Flow Rate. Under direction of MEIKA S. RUSLI, ERLIZA NOOR and EDY MULYONO.

Indonesia is one of world wide vetiver oil major producers. The main problem of Indonesian vetiver oil especially the oil from Garut is low yield (about 0.6-0.8%) and poor quality (dark color & scorched odor). This study was aimed to improve distillation process performance of vetiver oil to obtain better oil recovery and quality.

Steam distillation and stainless steel kettle (5 kg capacity of vetiver) with pressure reducing valve (PRV) were used in this study. Raw material used in the study was vetiver root (Vetiveria zizanioides Stapt) in the type of Pulus Wangi collected from vetiver plantation in Garut, West Java. Treatments applied in this study were distillation by gradual increased steam pressure (2, 2.5, and 3 bar) with constant water steam flow rate (1, 1.5, and 2 l/h kg) for each of the steam pressure for 9 hours period. Other two additional treatments were also applied in the study, namely (1) distillation by gradual increased steam pressure without regulated steam flow rate, and (2) distillation by gradual increased steam pressure with gradual steam flow rate. Quality of the vetiver oil was analyzed according to the method of SNI 06-2386-2006 and compared with ISO 4716:2002. Compositions of the vetiver oil were identified through the GC MS analysis.

The use of gradual increased steam pressure (2, 2.5, 3 bar) resulted in 92.58% of recovery performance, which was slightly higher than 90.37% of the constant pressure of 3 bars. Steam flow rate affected the recovery performance of distillation process, significantly. The increased steam flow rate during distillation process was able to improve the recovery performance of distillation. However, in general, the highest constant steam flow rate of 2 l/h kg showed better recovery performance. The use of gradual increased pressure up to 3 bars and steam flow rate of 2 l/h kg material revealed high performance recovery with appropriate quality as the SNI and ISO standards. The use of gradual increased pressure up to 3 bars could produce vetiver oil fraction with appropriate component composition of boiling point. Components of vetiver oil, khusimene and khusimone, were extracted at the pressure of 2 and 2.5 bars; whereas α-vetivone, β-vetivon, and khusenic acid were extracted at the three type of pressures with the greater increased of percentage at 3 bars. The kinetics for vetiver oil distillation could be predicted by the equations of the solvent extraction kinetics model. The obtained equation of kinetics parameters was k = 0840 V0.530.

Keywords : vetiver oil, steam distillation, oil recovery

iii

RINGKASAN

TUTI TUTUARIMA. Rekayasa Proses Penyulingan Minyak Akar Wangi Dengan Peningkatan Tekanan dan Laju Alir Uap Bertahap. Dibimbing oleh MEIKA S. RUSLI, ERLIZA NOOR dan EDY MULYONO.

Minyak akar wangi bagi Indonesia merupakan salah satu komoditas yang memberikan peranan penting untuk pendapatan devisa negara dari hasil ekspor minyak atsiri secara keseluruhan. Permasalahan utama yang dihadapi minyak akar wangi Indonesia khususnya di Garut adalah rendahnya rendemen (berkisar antara 0,6–0,8%) dan kualitas minyak (warna gelap dan bau gosong). Penelitian ini bertujuan untuk memperbaiki proses penyulingan minyak akar wangi sehingga dapat menghasilkan recovery dan kualitas tinggi melalui rekayasa disain proses penyulingan dengan peningkatan tekanan dan laju uap secara bertahap.

Penelitian ini terdiri dari 2 tahap, yaitu penelitian pendahuluan dan penelitian utama. Penelitian pendahuluan bertujuan untuk melihat pengaruh penggunaan tekanan konstan terhadap recovery minyak akar wangi. Tekanan yang digunakan adalah 1, 2, dan 3 bar. Hasil yang didapat pada penelitian pendahuluan digunakan untuk menentukan disain proses penyulingan dengan pendekatan peningkatan tekanan secara bertahap. Penelitian utama bertujuan untuk melihat pengaruh disain proses penyulingan tekanan bertahap pada laju alir uap yang berbeda terhadap recovery dan mutu minyak akar wangi. Laju alir uap yang digunakan adalah 1, 1.5, dan 2 l/j kg bahan. Selain itu juga dilakukan 2 perlakuan tambahan yaitu penyulingan dengan peningkatan tekanan bertahap tanpa pengaturan laju alir uap dan penyulingan dengan peningkatan tekanan dan laju alir uap bertahap seiring peningkatan waktu. Analisa mutu minyak akar wangi berdasarkan SNI 06-2386-2006 dan dibandingkan dengan ISO 4716:2002. Analisa mutu meliputi warna, aroma, bobot jenis, indeks bias, bilangan asam, bilangan ester, bilangan ester setelah asetilasi, kelarutan dalam alkohol, dan total kandungan vetiverol. Komponen penyusun minyak akar wangi dideteksi melalui analisa GC MS.

Hasil penelitian pendahuluan memperlihatkan bahwa penggunaan tekanan yang lebih tinggi memberikan recovery yang lebih besar pada waktu yang sama. Penggunaan tekanan bertingkat untuk penelitian utama ditentukan berdasarkan nilai kemiringan grafik recovery minyak hasil penelitian pendahuluan. Peningkatan tekanan yang digunakan adalah 2, 2.5, dan 3 bar masing-masing setelah jam ke 2, 5, dan 9 operasi.

Penelitian utama memberikan hasil bahwa peningkatan tekanan dan laju alir uap mempengaruhi total recovery minyak yang dihasilkan dan waktu penyulingan. Penyulingan dengan peningkatan tekanan bertahap 2; 2,5; 3 bar, dan penggunaan laju alir uap yang lebih tinggi menaikkan recovery minyak hingga 92.58%. Kondisi proses ini juga dapat mempersingkat waktu penyulingan menjadi 9 jam sehingga dapat meningkatkan efisiensi produksi. Recovery minyak hasil penyulingan tekanan bertahap tanpa pengaturan laju alir uap adalah 92.58%, sedangkan recovery minyak hasil penyulingan tekanan bertahap dengan laju alir uap konstan 2 l/j kg bahan adalah 90.37%. Penyulingan dengan peningkatan tekanan bertahap menghasilkan minyak dengan mutu yang baik ditinjau dari beberapa parameter mutu SNI dan ISO. Sebagian besar komponen minyak akar

iv

wangi terdistribusi sempurna sesuai dengan derajat penguapannya sebagai akibat dari penyulingan dengan peningkatan tekanan bertahap.

Penelitian lanjutan mengenai laju alir uap yang lebih dari 2 liter/jam/kg bahan serta pengaruhnya terhadap jumlah minyak yang dapat direcovery perlu dilakukan. Ini bertujuan untuk mengetahui batas penggunaan laju alir uap maksimum yang dapat meningkatkan recovery.

Kata Kunci : minyak akar wangi, penyulingan uap, recovery minyak

v

©Hak Cipta milik Institut Pertanian Bogor, tahun 2009 Hak cipta dilindungi undang-undang

1. Dilarang mengutip sebagian atau seluruh karya tulis ini tanpa mencantumkan atau menyebutkan sumber

a. Pengutipan hanya untuk kepentingan pendidikan, penelitian, penulisan karya ilmiah, penyusunan laporan, penulisan kritik atau tinjauan suatu masalah

b. Pengutipan tidak merugikan kepentingan yang wajar Institut Pertanian Bogor

2. Dilarang mengumumkan dan memperbanyak sebagian atau seluruh karya tulis dalam bentuk apapun tanpa izin Institut Pertanian Bogor

vi

REKAYASA PROSES PENYULINGAN MINYAK AKAR WANGI DENGAN PENINGKATAN TEKANAN DAN

LAJU UAP BERTAHAP

TUTI TUTUARIMA

Tesis sebagai salah satu syarat untuk memperoleh gelar

Magister Sains pada Program Studi Teknologi Industri Pertanian

SEKOLAH PASCASARJANA INSTITUT PERTANIAN BOGOR

BOGOR 2009

vii

Penguji Luar Komisi pada Ujian Tesis : Prayoga Suryadarma, STP. MT.

viii

Judul Tesis : Rekayasa Proses Penyulingan Minyak Akar Wangi

Dengan Peningkatan Tekanan dan Laju Alir Uap Bertahap

Nama : Tuti Tutuarima NRP : F351060031

Disetujui

Komisi Pembimbing,

Dr. Ir. Meika Syahbana Rusli, M.Sc. Ketua

Dr. Ir. Erliza Noor Anggota

Ir. Edy Mulyono, M.S. Anggota

Diketahui

Ketua Program Studi

Prof. Dr. Ir. Irawadi Djamaran

Dekan Sekolah Pascasarjana

Prof. Dr. Ir. Khairil A. Notodiputro, M.S.

Tanggal Ujian : 18 Agustus 2009 Tanggal Lulus :

ix

PRAKATA

Alhamdulillahirobbil’alamin. Puji syukur penulis haturkan ke hadirat Allah SWT, atas rahmat dan karunia Nya yang senantiasa dilimpahkan kepada penulis sehingga penulis dapat menyelesaikan tesis yang berjudul Rekayasa Proses Penyulingan Minyak Akar Wangi Dengan Peningkatan Tekanan dan Laju Alir Uap Bertahap sebagai salah satu syarat untuk memperoleh gelar Magister Sains pada Program Studi Teknologi Industri Pertanian Sekolah Pascasarjana Institut Pertanian Bogor. Sholawat dan salam penulis sampaikan kepada qudwah ummah sepanjang masa, Rasulullah Muhammad SAW, beserta keluarga, para shohabat dan orang-orang yang istiqomah menapaki jalan Nya hingga yaumil akhir nanti.

Terima kasih penulis ucapkan kepada Bapak Dr. Ir, Meika Syahbana Rusli, M.Sc. selaku ketua komisi pembimbing, Ibu Dr. Ir. Erliza Noor dan Bapak Ir. Edy Mulyono, MS. selaku anggota komisi pembimbing, serta Bapak Prayoga Suryadarma, STP. MT. selaku penguji yang telah memberikan bimbingan, arahan dan masukan selama pelaksanaan penelitian hingga penyusunan tesis ini. Terima kasih juga penulis sampaikan kepada Kepala Balai Penelitian Tanaman Obat dan Aromatik (Balittro) dan staf, terutama Pak Dedi, Pak Makmun, Bu Eni serta staf dan teknisi laboratorium di lingkungan Departemen Teknologi Industri Pertanian yang telah membantu selama penelitian. Terimakasih juga kepada Departemen Pertanian melalui Program Kerjasama Kemitraan Penelitian Pertanian dengan Perguruan Tinggi (KKP3T) yang telah mendanai penelitian ini.

Ucapan terima kasih yang tulus penulis haturkan kepada Mak dan Bak, kakak-kakak terutama Dodang, keponakan, dan seluruh keluarga besar yang telah memberikan dukungan, doa, dan kasih sayang sehingga penulis dapat menyelesaikan studi ini. Terima kasih pula buat saudaraku Rahmat, Ria, Mba Tini, Bu Ros, Bu Cut; teman-teman di PCH Uni Fit, Ayuk Desi, Kak Sahara, Ayuk Sherly; teman-teman ngaji Teh Erni, Patma, Mba Tiwi, Siti, Mba Rina; serta rekan-rekan TIP angkatan 2006 yang selalu memberikan dukungan. Selama penyusunan tesis ini, penulis banyak mendapatkan bantuan dan masukan, baik berupa petunjuk-petunjuk, bimbingan, dan lain-lainnya dari berbagai pihak baik secara langsung maupun tidak langsung yang tidak dapat penuliskan satu per satu.

Penulis menyadari sepenuhnya bahwa penulisan tesis ini masih jauh dari kesempurnaan. Dengan hati yang ikhlas penulis mengharapkan agar kiranya kekurangan dan kesalahan dalam tulisan ini dapat menjadi inspirasi untuk perbaikan di masa yang akan datang.

Penulis berharap semoga tulisan ini bermanfaat bagi kita semua. Semoga Allah SWT menerima apa yang telah penulis lakukan sebagai wujud syukur kepada-Nya dan Allah mengampuni semua kesalahan kita. Amin.

Bogor, Agustus 2009

Tuti Tutuarima

x

RIWAYAT HIDUP

Penulis dilahirkan di Bengkulu pada tanggal 11 April 1983 dari ayah H.M.Sabri dan ibu Hj. Ruhana. Penulis merupakan putri bungsu dari tujuh bersaudara.

Tahun 2001 penulis lulus dari SMU Negeri 2 Bengkulu dan pada tahun yang sama lulus seleksi masuk Universitas Bengkulu melalui jalur Penelusuran Potensi Akademik (PPA) pada Program Studi Teknologi Industri Pertanian, lulus tahun 2005. Pada tahun 2006 penulis melanjutkan pendidikan Program Magister di Institut Pertanian Bogor pada program studi yang sama atas tawaran Kakak tercinta Mahyudin Shobri. Biaya penelitian penulis peroleh dari Departemen Pertanian melalui Program KKP3T tahun 2007.

xi

DAFTAR ISI

Halaman

DAFTAR TABEL.............................................................................................. xiii DAFTAR GAMBAR .........................................................................................xiv DAFTAR LAMPIRAN...................................................................................... xv

I. PENDAHULUAN 1.1 Latar Belakang ................................................................................ 1 1.2 Perumusan Masalah......................................................................... 4 1.3 Tujuan Penelitian............................................................................. 4 1.4 Manfaat Penelitian........................................................................... 4 1.5 Ruang Lingkup Penelitian............................................................... 4 II. TINJAUAN PUSTAKA 2.1 Minyak Akar Wangi........................................................................ 6 2.2 Standar Mutu Minyak Akar Wangi................................................. 12 2.3 Penyulingan Minyak Akar Wangi................................................... 13 2.4 Faktor-faktor yang Mempengaruhi Produksi Minyak Akar Wangi 17 2.5 Model Kinetika Penyulingan Minyak Atsiri ................................... 21 III. METODE PENELITIAN 3.1 Waktu dan Tempat .......................................................................... 22 3.2 Bahan dan Alat ................................................................................ 22 3.3 Tahapan Penelitian .......................................................................... 24 3.4 Pemodelan Kinetika ........................................................................ 28 IV. HASIL DAN PEMBAHASAN 4.1 Karakterisasi Akar Wangi ............................................................... 29 4.2 Penyulingan Minyak Akar Wangi dengan Tekanan Konstan ......... 29 4.3 Disain Proses Penyulingan Minyak Akar Wangi............................ 32

4.4 Penyulingan dengan Peningkatan Tekanan Bertahap Tanpa Pengaturan Laju Alir Uap ............................................................... 34

4.5 Penyulingan dengan Peningkatan Tekanan Bertahap dan Laju Alir Uap Konstan .................................................................... 36

4.6 Penyulingan dengan Peningkatan Tekanan dan Laju Alir Uap Bertahap................................................................................... 37

4.7 Mutu Minyak Akar Wangi Hasil Penyulingan Tekanan Bertahap .......................................................................................... 38

4.8 Distribusi Komponen Minyak Akar Wangi .................................... 44 4.9 Model Kinetika Penyulingan Minyak Akar Wangi......................... 48

V. KESIMPULAN DAN SARAN 5.1 Kesimpulan...................................................................................... 53 5.2 Saran................................................................................................ 53

xii

DAFTAR PUSTAKA ........................................................................................55 LAMPIRAN....................................................................................................... 60

xiii

DAFTAR TABEL

Halaman

Tabel 1 Perkembangan ekspor impor akar wangi............................................... 1

Tabel 2 Komposisi kimia minyak akar wangi .................................................... 9

Tabel 3 Analisa GC-MS komponen minyak akar wangi .................................... 10

Tabel 4 Beberapa penelitian minyak akar wangi ................................................ 11

Tabel 5 Sifat fisik dan kimia minyak akar wangi beberapa negara produsen..... 12

Tabel 6 Standar mutu minyak akar wangi menurut SNI 06-2386-2006............. 13

Tabel 7 Standar mutu minyak akar wangi menurut ISO 7416 : 2002 ................ 13

Tabel 8 Hasil karakterisasi akar wangi ............................................................... 29

Tabel 9 Recoveri minyak pada penyulingan tekanan konstan............................ 33

Tabel 10 Perbandingan mutu minyak hasil penelitian dan penyulingan rakyat ... 44

Tabel 11 Distribusi luas area GC-MS minyak akar wangi ................................... 45

Tabel 12 Nilai koefisien distilasi .......................................................................... 49

Tabel 13 Model matematis untuk parameter kinetika penyulingan...................... 50

xiv

DAFTAR GAMBAR

Halaman

Gambar 1 Kantung minyak akar wangi ............................................................... 7

Gambar 2 Mekanisme proses penyulingan minyak atsiri dengan air .................. 14

Gambar 3 Skema proses difusi ............................................................................ 15

Gambar 4 Skema proses osmosis......................................................................... 16

Gambar 5 Mekanisme proses penyulingan minyak atsiri dengan uap................. 17

Gambar 6 Skema sistem penyulingan uap langsung............................................ 23

Gambar 7 Diagram alir tahapan penelitian .......................................................... 25

Gambar 8 Akumulasi recoveri minyak terhadap waktu penyulingan.................. 30

Gambar 9 Laju alir uap terhadap waktu pada penyulingan tekanan konstan....... 31

Gambar 10 Recoveri minyak terhadap waktu penyulingan.................................. 33

Gambar 11 Recoveri minyak pada penyulingan tekanan bertahap tanpa

pengaturan laju alir uap dan tekanan bertahap laju alir uap

konstan ...............................................................................................34

Gambar 12 Laju alir uap terhadap waktu pada penyulingan tekanan bertahap

tanpa pengaturan laju ......................................................................... 35

Gambar 13 Recoveri minyak pada penyulingan tekanan bertahap dengan laju

alir uap konstan selama 9 jam ............................................................ 36

Gambar 14 Recoveri minyak pada tekanan dan laju alir uap bertahap................. 38

Gambar 15 Tampilan warna minyak akar wangi .................................................. 40

Gambar 16 Mutu minyak akar wangi pada penyulingan tekanan bertahap.......... 42

Gambar 17 Hasil Gas Chromathography minyak akar wangi perlakuan hasil

penyulingan dengan penyulingan tekanan bertahap dan laju alir

uap 2 l/j/kg ......................................................................................... 46

Gambar 18 Hasil Gas Chromathography minyak akar wangi perlakuan hasil

penyulingan dengan peningkatan tekanan dan laju alir uap

bertahap..............................................................................................47

Gambar 19 Kinetika penyulingan minyak akar wangi ......................................... 49

Gambar 20 Plot nilai koefisien distilasi terhadap laju alir uap ............................. 50

Gambar 21 Perbandingan konsentrasi minyak hasil percobaan dan hasil

prediksi model pada laju bertahap...................................................... 51

xv

DAFTAR LAMPIRAN

Halaman

Lampiran 1 Daftar istilah dan simbol .................................................................. 61

Lampiran 2 Prosedur analisa kadar air dan kadar minyak.................................. 62

Lampiran 3 Prosedur analisa sifat fisika kimia minyak akar wangi ................... 66

Lampiran 4 Recoveri minyak pada penyulingan tekanan konstan ..................... 76

Lampiran 5 Recoveri minyak pada penyulingan tekanan bertahap tanpa

pengaturan laju alir uap ................................................................... 76

Lampiran 6 Recoveri minyak pada penyulingan dengan tekanan bertahap

dan laju alir uap konstan.................................................................. 77

Lampiran 7 Recoveri minyak pada penyulingan dengan tekanan dan laju alir

uap bertahap.................................................................................... 77

Lampiran 8 Laju alir uap pada tekanan konstan ................................................. 78

Lampiran 9 Laju alir uap pada tekanan bertahap tanpa pengaturan laju alir

uap ...................................................................................................78

Lampiran 10 Laju alir uap pada tekanan bertahap dan laju alir uap konstan...... 79

Lampiran 11 Laju alir uap pada tekanan dan laju alir uap bertahap..................... 79

Lampiran 12 Mutu minyak pada penyulingan tekanan bertahap dan laju alir

uap konstan...................................................................................... 80

Lampiran 13 Mutu minyak pada penyulingan tekanan dan laju alir uap

bertahap........................................................................................... 80

Lampiran 14 Hasil Kromatografi Gas Spektrometri Massa Minyak Akar

Wangi pada Penyulingan Menggunakan Tekanan Bertahap dan

Laju Alir Uap 2 l/j/kg bahan ........................................................... 81

Lampiran 15 Hasil Kromatografi Gas Spektrometri Massa Minyak Akar

Wangi pada Penyulingan Menggunakan Tekanan dan Laju Alir

Uap Bertahap................................................................................... 85

I. PENDAHULUAN

1.1. Latar Belakang

Minyak akar wangi bagi Indonesia merupakan salah satu komoditas yang

memberikan peranan penting untuk pendapatan devisa negara dari hasil ekspor

minyak atsiri secara keseluruhan. Pada perdagangan internasional, Indonesia

merupakan penghasil utama minyak akar wangi terbesar ketiga setelah Haiti dan

Bourbon. Perkembangan ekspor dan impor minyak akar wangi sejak tahun 2001–

2005 disajikan pada Tabel 1.

Tabel 1. Perkembangan ekspor impor akar wangi

Ekspor Impor Tahun

Volume (kg) Nilai (US $) Volume (kg) Nilai (US $)

2001 1.583.798 1.759.241 2.312 43.728

2001 79.714 1.973.451 2.572 46.312

2003 45.821 1.428.682 2.465 18.680

2004 58.444 2.445.744 2.231 51.308

2005 74.210 1.544.618 532 22.890

Sumber : BPS 2001-2005

Volume ekspor minyak akar wangi Indonesia berfluktuasi dari tahun ke

tahun. Fluktuasi volume ekspor ini terutama disebabkan oleh mutu minyak akar

wangi yang tidak sesuai dengan permintaan pasar (tidak seragam dan mutu

rendah) (Kardinan 2005). Pasar luar negeri yang menyerap produk minyak akar

wangi antara lain negara Jepang, China, Singapura, India, Hongkong, Amerika

Serikat, Inggris, Perancis, Jerman, Belgia, Swiss, dan Italia (BPS 2005).

Sentra budidaya tanaman dan produksi minyak akar wangi di Indonesia

berada di Kabupaten Garut, Jawa Barat. Produksi minyak akar wangi sebagian

besar dilakukan oleh industri kecil dengan menggunakan teknologi yang

sederhana/konvensional, sehingga seringkali minyak yang dihasilkan tidak

memenuhi persyaratan yang telah ditetapkan eksportir maupun konsumen. Mutu

minyak akar wangi Indonesia merosot tajam sejak akhir tahun 90an sebagai akibat

2

terjadinya burning pada proses penyulingan yang menyebabkan adanya aroma

gosong, sehingga dalam perdagangannya mendapatkan harga yang rendah

(Suryatmi et al. 2006).

Produksi minyak atsiri dilakukan melalui beberapa metode diantaranya

distilasi (penyulingan), pengepresan, ekstraksi pelarut, dan ekstraksi dengan

lemak padat (Ketaren 1985; Heat dan Reineiccus 1987; Wright 1991).

Penyulingan merupakan metode yang umum digunakan untuk mendapatkan

minyak dari bahan yang berbentuk buah, biji, daun, dan akar. Menurut Guenther

(1990) metode penyulingan dapat dilakukan dengan air (water distillation), air

dan uap atau kukus (water and steam distillation), dan uap (steam distillation).

Metode penyulingan yang digunakan produsen minyak akar wangi Garut adalah

penyulingan uap (steam) dengan tekanan tinggi berkisar 4–5 bar (Suryatmi 2006).

Penyulingan ini menghasilkan minyak dengan mutu yang kurang baik, seperti bau

gosong dan warna gelap. Pada tekanan uap 4 bar suhu mencapai 150oC, sehingga

terbentuk uap kering (superheated steam) yang dapat menghanguskan bahan-

bahan organik yang rentan terhadap panas. Metode dan kondisi operasi proses

penyulingan merupakan tahapan penting untuk menghasilkan minyak atsiri

dengan jumlah dan mutu yang tinggi. Menurut Ketaren (1985) jumlah minyak

yang menguap ditentukan oleh tekanan uap, berat molekul komponen-komponen

dalam minyak, dan laju penyulingan.

Guenther (1990) berpendapat agar diperoleh minyak yang bermutu tinggi

maka penyulingan hendaknya berlangsung pada tekanan rendah. Penyulingan

dengan menggunakan tekanan dan suhu rendah mempunyai keuntungan yaitu

minyak yang dihasilkan tidak mengalami kerusakan akibat panas. Hasil kajian

Suryatmi (2006) memperlihatkan bahwa penyulingan minyak akar wangi

menggunakan variasi tekanan konstan hingga 3 bar menghasilkan minyak akar

wangi yang lebih baik dibanding hasil minyak akar wangi pada umumnya karena

tidak berbau gosong. Penelitian lain menggunakan tekanan 2,5–3 bar

menghasilkan minyak akar wangi yang berbau lebih halus dan berwarna lebih

jernih (Feryanto 2007). Penggunaan tekanan yang lebih rendah membutuhkan

waktu penyulingan yang lebih lama. Pada tekanan tinggi (4–5 bar) hanya

dibutuhkan waktu 12 jam, tetapi pada tekanan lebih rendah diperlukan waktu

3

selama 16–18 jam. Hal ini berdampak pada besarnya biaya bahan bakar (minyak

tanah) yang dikeluarkan (rata-rata 22 liter minyak tanah/jam) (Feryanto 2007).

Kondisi yang dihadapi industri minyak akar wangi di Garut tidak hanya

berdampak pada penurunan perolehan devisa negara, tetapi juga berdampak pada

pendapatan yang dialami sejumlah besar petani dan penyuling akar wangi.

Permasalahan ini perlu diatasi dengan upaya-upaya nyata secara tepat.

Penyelesaian permasalahan dalam proses penyulingan (distilasi) minyak akar

wangi dapat dilakukan melalui inovasi teknologi dengan menggunakan prinsip-

prinsip proses distilasi. Berdasarkan Hukum Hidrodestilasi, percepatan proses

penyulingan dapat dilakukan dengan meningkatkan tekanan uap air (steam) secara

bertahap (Sakiah 2006). Untuk menguapkan komponen-komponen minyak akar

wangi yang bertitik didih lebih tinggi diperlukan kalor yang besar, untuk itu laju

uap perlu ditingkatkan secara bertahap agar diperoleh rendemen minyak akar

wangi yang lebih tinggi. Sakiah (2006) melakukan penyulingan minyak pala

selama 10 jam dengan tekanan awal 0 bar selama 4 jam kemudian ditingkatkan

menjadi 0,5 bar selama 4 jam berikutnya dan ditingkatkan lagi menjadi 1,5 bar

sampai akhir penyulingan. Hal ini dapat meningkatkan rendemen lebih tinggi

(15.30% untuk biji pala dan 16.73% untuk fuli pala) dibandingkan dengan

penyulingan pada penggunaan tekanan konstan 0 bar selama 10 jam (14.20%

untuk biji pala dan 15.41% untuk fuli pala).

Selain tekanan, laju penyulingan berperan penting dalam menghasilkan

minyak yang baik. Laju yang tidak sesuai mengakibatkan proses penyulingan

tidak berlangsung sempurna. Milojevic (2008) menyimpulkan bahwa penggunaan

laju penyulingan yang besar dapat menghasilkan jumlah minyak yang lebih

banyak. Pada penggunaan laju penyulingan 0.13, 3.6, 10, dan 11.7 ml/menit

dihasilkan minyak 0.65%, 1.30%, 1.40%, dan 1.42%.

Sebagai upaya untuk menghasilkan minyak akar wangi bermutu dan

tingkat rendemen yang tinggi maka pada penelitian ini akan dilakukan modifikasi

proses penyulingan metode uap langsung menggunakan variasi peningkatan

tekanan dan laju uap. Sebagai alternatif dari proses penyulingan dengan tekanan

yang tinggi secara konstan, pendekatan ini diharapkan dapat meningkatkan mutu

dan perolehan minyak akar wangi.

4

1.2. Perumusan Masalah

Penyulingan akar wangi menggunakan tekanan tinggi menghasilkan

minyak bermutu rendah yang ditandai dengan warna gelap dan bau gosong. Mutu

minyak akar wangi yang baik, diharapkan mampu meningkatkan harga jual baik

untuk pasar dalam dan luar negeri. Permasalahan yang menjadi dasar penelitian

ini adalah :

a. Bagaimana kondisi operasi proses penyulingan untuk menghasilkan

recovery minyak yang tinggi?

b. Bagaimana pengaruh kondisi proses tersebut terhadap mutu minyak akar

wangi yang dihasilkan?

c. Bagaimana sebaran komponen senyawa penyusun minyak akar wangi

hasil penyulingan tersebut?

1.3. Tujuan Penelitian

Penelitian ini bertujuan untuk :

a. Mendapatkan kondisi operasi proses penyulingan untuk memperoleh

recovery yang tinggi dan mutu yang sesuai dengan SNI dan ISO;

b. Mengidentifikasi senyawa penyusun minyak akar wangi dari berbagai

tahapan penyulingan;

c. Memperkirakan model dan parameter kinetika pada penyulingan minyak

akar wangi.

1.4. Manfaat Penelitian

Penelitian ini diharapkan dapat meningkatkan produksi minyak akar

wangi yang memenuhi standar mutu nasional (SNI 06-2386-2006) dan

internasional (ISO 4716:2002) sehingga berdampak pada peningkatan pendapatan

petani dan penyuling, serta memberikan manfaat terhadap pengembangan

teknologi produksi minyak atsiri.

1.5. Ruang Lingkup

Ruang lingkup pada penelitian ini adalah :

a. Karakterisasi bahan baku akar wangi meliputi kadar air dan kadar minyak.

Bahan baku yang digunakan adalah akar wangi jenis Pulus Wangi

5

berumur 12 bulan yang berasal dari Kecamatan Sukahardja Kabupaten

Garut.

b. Penyulingan minyak akar wangi menggunakan metode uap langsung yang

berasal dari boiler berbahan bakar listrik. Alat penyuling terbuat dari

bahan stainles steel kapasitas 5 kg akar wangi kering (volume 90 liter);

dilengkapi PRV (Pressure Reducing Valve); kondensor tipe spiral.

Penyulingan terdiri dari berbagai perlakuan, antara lain penyulingan

dengan tekanan konstan 1-3 bar, penyulingan dengan tekanan meningkat

bertahap, penyulingan dengan tekanan meningkat bertahap dan laju alir

uap konstan 1-2 l/j kg bahan, penyulingan dengan tekanan dan laju alir

uap meningkat bertahap

c. Analisa mutu minyak akar wangi menggunakan metode berdasarkan SNI

06-2386-2006. Parameter yang dianalisa adalah bobot jenis, indeks bias,

putaran optik, kelarutan dalam etanol 95%, bilangan asam, bilangan ester

dan bilangan ester setelah asetilasi.

d. Identifikasi komponen minyak akar wangi hasil menggunakan GC MS

(Gas Chromatohrapy Mass Spectrometry) dan database WILEY275 di

Labkesda DKI Jakarta. Identifikasi ini hanya dilakukan pada minyak hasil

penyulingan dengan tekanan meningkat bertahap dan laju alir uap konstan

2 l/j kg bahan serta minyak hasil penyulingan dengan tekanan dan laju alir

uap meningkat bertahap.

Penelitian ini dilaksanakan bersama-sama dengan kandidat Magister Sains

Program Mayor Teknologi Pasca Panen (TPP), Ir. Rosniyati Suwarda, dalam

kerangka Proyek Penelitian Departemen Pertanian melalui Program Kerjasama

Kemitraan Penelitian Pertanian dengan Perguruan Tinggi (KKP3T) tahun 2007.

6

II. TINJAUAN PUSTAKA

2.1. Minyak Akar Wangi

Akar wangi (Vetiveria zizanoides) merupakan salah satu tanaman

penghasil minyak atsiri yang potensial. Tanaman dari famili Gramineae ini telah

lama dikenal di Indonesia dan menjadi salah satu komoditas ekspor nonmigas.

Rumpun tanaman akar wangi terdiri dari beberapa anak rumpun yang memiliki

sejumlah akar-akar halus, berwarna kuning pucat atau abu-abu sampai kemerahan

(Ketaren 1985 dan Santoso 1993). Tanaman akar wangi dapat menghasilkan

minyak yang dikenal dengan minyak akar wangi (vetiver oil) melalui proses

penyulingan.

Pada tanaman akar wangi menurut Heyne (1987), hanya bagian akar yang

mengandung minyak, sedangkan batang, daun, dan bagian lain tidak mengandung

minyak. Akar yang menghasilkan minyak dengan mutu yang baik dipanen pada

umur 22 bulan dan rendemen akar yang diperoleh 190 gram per rumpun. Ketaren

(1985) menyebutkan bahwa akar yang masih muda bersifat lemah, halus seperti

rambut dan jika dicabut dapat putus dan tertinggal dalam tanah. Selain itu akar

yang muda menghasilkan minyak dengan berat jenis dan putaran optik yang

rendah, berbau seperti daun. Akar yang lebih tua dan cukup baik pertumbuhannya,

berupa akar yang lebih tebal dan dapat menghasilkan minyak dengan mutu yang

lebih baik, serta memiliki jenis dan putaran optik yang lebih tinggi, berbau lebih

wangi dan lebih tahan lama.

Minyak akar wangi merupakan cairan kental, berwarna kuning kecoklatan

hingga coklat gelap, memiliki aroma sweet, earthy, dan woody (Martinez et al.

2004). Minyak akar wangi secara luas digunakan untuk pembuatan parfum, bahan

kosmetika, pewangi sabun dan obat-obatan, serta pembasmi dan pencegah

serangga (Kardinan 2005). Minyak akar wangi dapat juga digunakan sebagai

aroma terapi dan pangan, yaitu sebagai penambah aroma dalam pengalengan

asparagus dan sebagai flavor agent dalam minuman (Martinez et al. 2004).

Minyak ini juga berfungsi sebagai pengikat karena mempunyai daya fiksasi

(pengikat) yang kuat, sehingga sering digunakan sebagai campuran parfum untuk

mempertahankan aroma.

7

Minyak akar wangi memiliki aroma yang kuat (Luu 2007), oleh karena itu

minyak ini banyak digunakan sebagai bahan baku untuk berbagai macam produk

wewangian pada parfum, deodorant, lotions, sabun; sebagai bahan aromaterapi

(Guenther 1990; Luthony & Yeyet 1999; Luu 2007); sebagai zat fiksatif dan

komponen campuran dalam industri kosmetik (Akhila & Rani 2002; Martinez et

al. 2004; Kardinan 2005); sebagai pembasmi dan pencegah serangga (Kardinan

2005); dalam obat herbal sebagai carminative, stimulant, dan diaphoretic

(Lavania 1988; Akhila & Rani 2002); dalam industri pangan digunakan sebagai

flavor agent pada pengalengan asparagus dan berbagai minuman (Martinez et al.

2004).

Minyak akar wangi tersimpan dalam kantung-kantung minyak yang

berada diantara lapisan cortex dan endodermis (Gambar 1). Minyak yang terletak

dibawah lapisan permukaan disebut sebagai subcutaneous oils (Denny 2001).

Pengeluaran minyak dari dalam bahan dilakukan dengan melewatkan uap panas

untuk merusak lapisan luar yang menutupi kantung minyak (epidermis dan

cortex). Menurut Guenther (1990), suhu tinggi dan pergerakan uap air yang

disebabkan oleh kenaikan suhu dalam ketel mempercepat proses difusi. Istilah

difusi dalam konteks ini adalah penetrasi dari berbagai komponen secara timbal

balik sehingga tercapai keseimbangan.

Gambar 1. Kantong minyak akar wangi (Lavania et al. 2008)

Minyak akar wangi merupakan salah satu minyak atsiri yang mengandung

campuran seskuiterpen alkohol dan hidrokarbon yang sangat kompleks

8

(Cazaussus 1988; Akhila & Rani 2002), dan jenis minyak atsiri yang sangat

kental dengan laju volatilitas yang rendah (Akhila & Rani 2002). Luu (2007)

menyebutkan, komponen utama penyusun minyak akar wangi terdiri dari

sesquiterpen hidrokarbon (γ-cadinene, clovene, α-amorphine, aromadendrene,

junipene, dan turunan alkoholnya), vetiverol (khusimol, epiglobulol, spathulenol,

khusinol, serta turunan karbonilnya), dan vetivone (α-vetivone, β-vetivone,

khusimone dan turunan esternya). Diantara komponen-komponen tersebut, α-

vetivone, β-vetivone, dan khusimone merupakan komponen utama sebagai

penentu aroma minyak akar wangi. Ketiga komponen ini disebut sebagai sidik jari

(finger print) minyak akar wangi (Demole et al. 1995).

Shibamoto et al. (1981) mengidentifikasi sebelas komponen yang

terkandung dalam fraksi fenolik minyak akar wangi asal India menggunakan

metode kromatografi gas–spektrometri massa (KG-SM) dan resonansi magnet inti

(RMI). Komponen tersebut antara lain : metoksifenol, o-kresol, p-kresol, m-

kresol, eugenol, 4-vinilguaikol, cis-isoeugenol, trans-isoeugenol, 4-vinilfenol,

vanilin, dan asam zizanoat. Subhas et al. (1982) mengidentifikasi komponen

fraksi karbonil minyak akar wangi (±13%) antara lain : zizanal, epizizanal, α-

vetivone, β-vetivone, khusimone dan (+)-(1S,10R)-1,10-dimetilbisiklo[4.4.0]-dec-

6-en-3-on. Sementara komponen minyak akar wangi asal Burundi terdiri dari α-

muurolene, valensene, β-vetivene, α-vetivone, β-vetivone, khusimole, α-cadinol,

vetiselinenol, isosedranol, isokhusimol, dan β-bisabolol (Dethier et al. 1997).

Beberapa hasil identifikasi komponen menunjukkan kandungan senyawa

lebih dari 100 komponen (Cazaussus 1988), 28 komponen terutama dari golongan

sesquiterpen (Martinez et al. 2004). Hasil analisis terhadap minyak akar wangi

yang berasal dari Brazil, Haiti, Bourbon dan Indonesia, komposisi minyak

berbeda secara kuantitatif tetapi jenis komponen yang dihasilkan hampir sama

(Martinez et al. 2004). Komposisi minyak akar wangi dari beberapa daerah

produsen disajikan pada Tabel 2.

9

Tabel 2. Komposisi kimia minyak akar wangi

Komponen Brazil (%) Haiti (%) Bourbon (%) Indonesia (%)

Pre-zizaene 1.0 0.4 0.4 0.8 Khusimene 1.7 0.9 - 3.0 α-amorphene 1.6 1.8 2.1 4.2 Cis-eudesma—6,11-diene 1.2 1.4 0.8 2.4 α-amorphene 1.4 1.1 1.8 3.5 β-vetispirene 1.0 1.1 1.0 2.7 γ-cadinene 0.6 - 0.3 0.7 γ-vetivenene 1.3 - 0.8 5.1 β-vetivenene 2.0 1.6 1.7 5.2 α-calacorene 0.9 0.8 - 0.7 Cis-eudesm-6-en-11-ol 1.9 2.4 2.1 1.1 Khusimone 3.6 3.5 3.9 2.6 Ziza-6(13)-en-3-one 2.5 1.4 2.8 2.1 Khusinol 3.4 1.9 1.7 2.4 Khusian-2-ol 3.4 3.4 2.8 1.3 Vetiselinenol 1.7 2.3 1.8 1.0 Cyclocopacamphan-12-ol 1.0 1.7 1.3 0.3 2-epi-ziza-6(13)-3 α-ol 1.9 1.6 1.2 1.1 Isovalencenal 1.6 2.5 2.1 1.0 β-vetivone 1.5 5.6 3.9 6.0 Khusimol 7.2 13.3 6.4 9.7 Nootkatone 1.1 0.4 0.4 - α-vetivone 5.4 4.8 3.3 4.0 Isovalencenol 3.0 15.3 8.9 4.4 Bicyclovetivenol 0.5 1.1 0.8 - Zizanoic acid 11.8 0.5 0.9 3.3 Hydrocarbons 12.7 9.1 8.9 28.3 Alcohols 24.0 43.0 27.0 21.3 Carbonyl compounds 15.7 18.2 16.4 17.7 Carboxylic acids 11.8 0.5 0.9 3.3 Total identified 64.2 70.8 53.2 70.6

Sumber : Martinez et al. (2004)

Kandungan minyak akar wangi Bone dan Garut menunjukkan adanya 21

dan 20 komponen senyawa minyak akar wangi untuk masing-masing daerah.

Jenis komponen disajikan pada Tabel 3.

10

Tabel 3. Analisa GC-MS komponen minyak akar wangi Luas Relatif (%)

No. Komponen Formula Molekul Bone Garut

1. Isokaryophyllen C15H24 0.65 - 2. Karyophyllen C15H24 0.62 1.33 3. Napthallen C15H24 0.58 1.02 4. α- Amorphen C15H24 0.93 1.05 5. α- Karyophyllen C15H24 0.69 0.69 6. Kuparen C15H22 0.75 1.63 7. Kloven C15H24 0.65 0.49 8. 1,3,5-Siklononatrien C15H24 0.63 1.46 9. Dehidroaromadendren C15H22 0.69 0.46 10. 1H-Siklopropa[a] Napthallen C15H22 1.58 3.63 11. β- Kopaen C15H24O 1.78 2.56 12. Santalol C15H24O 1.88 2.70 13. Aromadendren C15H24 1.10 0.93 14. Ledol C15H26O 2.12 1.77 15. Azulenon C15H22O 1.18 1.23 16. Cendrenol C15H24O 1.98 2.10 17. Spathulenol C15H24O 5.82 9.18 18. β- Kopaen-4-α –ol C15H24O 3.28 6.54 19. Trisiklo oktan-5-asam karboksil C15H22O2 5.82 3.93 20. 3,7-Siklodecadien-1-on C15H22O 2.27 3.50 21. 2(3H)-Naphtalenon C15H22O 2.74 5.62

Sumber : Abraham (2002)

Penelitian tentang minyak akar wangi yang telah dilakukan hingga kini

mencakup teknik budidaya tanaman, teknologi proses, hingga komponen

penyusunnya. Pada Tabel 4 dapat dilihat rangkuman penelitian teknologi proses

produksi minyak akar wangi.

11

Tabel 4. Beberapa penelitian minyak akar wangi

Referensi Kondisi Operasi

Metode Parameter proses Hasil

Triharyo et al. (2007)

• P = 1; 2; dan 3 atm.

• V = 17 ml/menit

• t = 12; 20; & 24 jam

Penyulingan uap Pengaruh tekanan dan waktu terhadap rendemen dan mutu minyak akar wangi serta penggunaan energi selama penyulingan.

Penggunaan tekanan 2 bar selama 20 jam memberikan rendemen 1,92% dengan menggunakan direct use geothermal.

Suryatmi (2006) • P = 1; 2; dan 3 atm.

• V = 0,32 – 0,35 ml/det

• t = 16 jam

Penyulingan uap Pengaruh tekanan terhadap rendemen dan mutu minyak akar wangi.

Rendemen terbaik pada tekanan 3 atm sebesar 1,124%

Abraham (2002) • P : 1,2 kg/cm2

• V : 116 ml/mnt

• t : 10 jam

Penyulingan uap Identifikasi komponen minyak akar wangi asal Bone dan Garut

Rendemen yang dihasilkan masing-masing 0,62% dan 0,96%. Diidentifikasi komponen yang sama dari kedua asal minyak yaitu α-vetivone, β-vetivone, khusimol, bisiklovetiverol, trisiklovetiverol, dan vetiver alkohol.

Rusli dan Anggraeni

(1999)

• P = 0,4; 0,8 dan 1,2 kg/cm2

• t = 8; 10; dan 12 jam

• V = 1,3 l/j/kg bahan

Penyulingan uap Pengaruh tekanan dan lama penyulingan terhadap rendemen dan mutu minyak akar wangi.

Kondisi yang terbaik adalah penggunaan tekanan 1,2 kg/cm2 selama 10 jam yang menghasilkan rendemen sebesar 2,3%.

Aggarwal et al. (1998)

• t = 12 jam • P = 103-

124 kPa • V = 15-20

liter/jam

Penyulingan air dan penyulingan uap

Pengaruh penyimpanan dan lama penyulingan terhadap yield

Waktu penyimpanan akar wangi yang lama akan menurunkan recoveri minyak. Waktu 10 jam dibutuhkan untuk menghasilkan minyak, lebih dari 10 jam tidak meningkatkan recoveri secara signifikan.

Moestafa et al. (1991)

• V : 500 dan 600 gr uap/jam

• t : 12; 16; 20; 24; 28; 32; dan 36 jam

Penyulingan air Pengaruh lama dan kecepatan penyulingan terhadap kadar minyak dan vetiverol akar wangi dengan penyulingan air

Hasil terbaik penyulingan dengan kecepatan 600 gram uap/jam selama 36 jam menghasilkan rendemen 2,47% & kadar vetiverol 63,91%.

Hardjono et al. (1973)

• M = 0,1 dan 0,07 kg/liter

• t = 16, 20, 24 dan 28 jam

Penyulingan air dan uap (kukus)

Pengaruh kepadatan bahan dan lama penyulingan terhadap rendemen dan kualitas minyak akar wangi

Hasil terbaik adalah kepadatan 0,07 kg/liter selama 20 jam dengan rendemen 2,02%.

Keterangan : P : tekanan; V : kec. penyulingan; t : waktu penyulingan; M : kepadatan bahan.

12

2.2. Standar Mutu Minyak Akar Wangi

Senyawa-senyawa penyusun minyak akar wangi berpengaruh besar terhadap

sifat fisik dan kimia yang dimilikinya. Sifat ini menentukan mutu dan juga

dipengaruhi oleh faktor lain seperti asal daerah, jenis tanaman, umur panen,

metode dan peralatan penyulingan yang digunakan. Oleh karena itu, sifat fisik dan

kimia minyak akar wangi yang berasal dari beberapa negara produsen berbeda

satu sama lainnya. Perbedaan sifat minyak akar wangi tersebut dapat dilihat pada

Tabel 5.

Tabel 5. Sifat fisik dan kimia minyak akar wangi beberapa negara produsen

Jawa Karakteristik

Mutu Baik Mutu Ringan Reunion Haiti

Bobot jenis pada 15o 0,9926– 1,0444 0,9852–1,0015 0.99–1.02 0.999–1.014 Putaran optik + 20o 30’ s.d

+ 46o 0’ +14o 25’ s.d + 24o 10’

+14o 0’ s.d + 37o 0’

+22o 0’ s.d + 31o 44’

Indeks bias pada 20o 1,5189–1,5306 1,5223–1,52612

1.515–1.529

1.5198–1.5250

Bilangan asam 8,4–40,1 7,5–14,9 4.5–17 7.5–16.8 Bilangan ester 5,6–24,6 6,5–14,9 5–20 8.4–52.3 Bilangan ester setelah asetilasi

103,7–151,2 98–119,5 119–145 124–264

Kelarutan dalam alkohol 80 %

Larut dalam 1–2 vol. Kadang-kadang berubah warna sampai keruh dengan jumlah alkohol lebih banyak.

Tidak seluruhnya larut. Bercampur sempurna dengan alkohol 90%; pada kasus tertentu berubah warna jika diencerkan.

Larut dalam 1-2 vol alkohol 80%, dengan warna sedikit suram sampai keruh

Larut dalam 0.5 vol. alkohol 90%, kadang buram (cloudy) jika pengenceran dilanjutkan. Kadang juga larut dalam 1 vol. alkohol 80%.

Sumber : Guenther (1990)

Tinggi rendahnya mutu minyak akar wangi ditentukan oleh ciri-ciri fisik dan

kimianya. Ciri-ciri fisikokimia yang menjadi parameter mutu minyak akar wangi

antara lain warna, aroma, bobot jenis, indeks bias, bilangan asam, bilangan ester,

bilangan ester setelah asetilasi, kelarutan dalam alkohol, dan total kandungan

vetiverol dalam senyawa aromatik.

Minyak akar wangi Indonesia yang akan diperdagangkan harus memenuhi

standar mutu dan persyaratan mutu berdasarkan Standar Nasional Indonesia yaitu

SNI 06-2386-2006, seperti yang tercantum pada Tabel 6.

13

Tabel 6. Standar mutu minyak akar wangi menurut SNI 06-2386-2006

No. Jenis Mutu / Satuan Satuan Syarat Mutu 1. Warna

- Kuning muda sampai coklat kemerahan

2. Bau - Khas akar wangi 3. Bobot jenis 20o/20o C - 0,980 – 1,003 4. Indeks bias pada 20o - 1,520 – 1,530 5. Bilangan asam - 10 - 35 6. Kelarutan dalam etanol 95 % - 1:1 jernih, dan seterusnya jernih 7. Bilangan ester - 5 – 26 8. Bilangan ester setelah asetilasi - 100 – 150 9. Vetiverol total % Minimum 50

Sumber : SNI 2006

Untuk perdagangan internasional standar yang diacu adalah ISO

(International Organization for Standardization) 4716:2002, seperti tercantum

pada Tabel 7.

Tabel 7. Standar mutu minyak akar wangi menurut ISO 4716:2002

Syarat Mutu No. Jenis Mutu / Satuan

Reunion Haiti 1. Warna Coklat hingga

merah kecoklatan Coklat hingga merah kecoklatan

2. Bau Khas akar wangi Khas akar wangi 3. Bobot jenis 20o/20o C 0,99 – 1,015 0,986 – 0,998 4. Indeks bias pada 20o 1,5220 – 1,5300 1,521 – 1,526 5. Bilangan asam Maks. 35 Maks. 14 6. Kelarutan dalam etanol 80 % pada 20o C Maks. 1 : 2 Maks. 1 : 2 7. Bilangan ester 5 - 16 5 – 16 8. Putaran optik pada 20o C +19 – +30 +22 – +38 9. Bilangan karbon 44 – 68 23 - 59

Sumber : ISO 2002

2.3. Penyulingan Minyak Akar Wangi

Penyulingan (distilasi) merupakan proses pemisahan komponen berupa

cairan atau padatan dari 2 macam campuran atau lebih, berdasarkan perbedaan

titik uapnya (Ketaren 1985). Proses penyulingan umum digunakan untuk

mendapatkan minyak atsiri dari tanaman.

Guenther (1990) menyebutkan ada tiga cara penyulingan yang umum

digunakan, yaitu penyulingan dengan air (water distillation), penyulingan dengan

air dan uap (water and steam distillation), dan penyulingan dengan uap (steam

distillation). Pada penyulingan dengan air, bahan yang akan disuling kontak

langsung dengan air mendidih. Pada penyulingan dengan menggunakan uap dan

14

air, bahan diletakkan pada rak-rak atau saringan berlubang, sehingga bahan tidak

mengalami kontak langsung dengan air yang digunakan untuk menghasilkan uap.

Tekanan yang dihasilkan dalam ketel suling untuk kedua cara ini biasanya sekitar

1 atm. Penyulingan dengan menggunakan uap, pada dasarnya hampir sama

dengan penyulingan menggunakan uap dan air. Perbedaannya adalah uap panas

yang digunakan berasal dari ketel uap yang terpisah dari ketel suling. Tekanan

uap dalam ketel suling dapat dimodifikasi sesuai dengan kondisi bahan.

Pemilihan metode penyulingan sangat menentukan keberhasilan dan

efisiensi proses penyulingan. Penyulingan dengan uap langsung memiliki efisiensi

yang lebih tinggi dibandingkan penyulingan air dan penyulingan air–uap, tetapi

membutuhkan peralatan yang lebih komplek dan mahal (Risfaheri & Mulyono

2006). Ketaren (2004) merekomendasikan penyulingan uap untuk bahan yang

mengandung minyak bertitik didih tinggi/fraksi berat yang lebih stabil terhadap

panas seperti nilam, akar wangi, cendana, dan pala, karena dapat mempersingkat

waktu penyulingan.

Proses Penyulingan

Penyulingan menggunakan air (water distillation), air dan uap (kukus), dan

uap (steam distillation) umum digunakan untuk mendapatkan minyak akar wangi

(Tabel 4). Proses penyulingan tersebut terdiri dari beberapa mekanisme penting

yang dapat membantu dalam memahami fenomena yang terjadi selama proses.

Mekanisme penyulingan menggunakan air disajikan dalam Gambar 2.

Gambar 2. Mekanisme proses penyulingan minyak atsiri dengan air (water

distillation) (Azlina 2005)

15

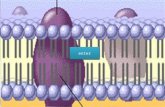

a. Difusi

Difusi memegang peranan penting pada ekstraksi minyak atsiri dari

tanaman. Geankoplis (1983) menyebutkan difusi molekuler didefinisikan

sebagai perpindahan molekul dalam fluida secara acak. Gambar 3

memperlihatkan skema proses difusi molekuler. Dari gambar tersebut, terlihat

molekul A (dalam hal ini adalah uap) berdifusi secara acak melalui molekul B

(minyak dalam tanaman) dari titik 1 ke 2. Hal ini dikarenakan jumlah molekul

A yang ada di sekitar titik 1 lebih banyak daripada yang berada disekitar titik

2. Hukum Fick menyebutkan penyebab terjadinya difusi adalah perbedaan

konsentrasi komponen. Akibat perbedaan ini komponen akan berpindah ke

berbagai arah hingga konsentrasi mencapai kesetimbangan. Arah difusi dari

konsentrasi tinggi ke konsentrasi rendah.

Gambar 3. Skema proses difusi (Geankoplis 1983)

Sel tanaman terdiri dari membran sel. Membran sel merupakan lapisan

pelindung tanaman yang memisahkan sel dari lingkungan luar. Minyak atsiri

berada dalam kelenjar minyak (oil glands). Molekul-molekul yang berada

disekitar sel dapat berpindah masuk atau keluar sel. Membran sel selective

permeabel mengatur molekul yang melewatinya. Air dapat melewati

membran sel dengan bebas melalui proses difusi dan osmosis.

b. Osmosis

Peristiwa osmosis berperan membawa minyak yang terdapat dalam

kelenjar ke permukaan bahan. Osmosis merupakan peristiwa perpindahan

partikel dari tempat yang memiliki konsentrasi lebih tinggi ke tempat yang

16

memiliki konsentrasi yang lebih rendah melewati membran selektif permeabel

hingga tercapai keseimbangan dinamis.

Gambar 4. Skema proses osmosis

c. Pemanasan, penguapan dan kondensasi

Pemanasan akan menyebabkan temperatur air meningkat hingga tekanan

uap cairan sama dengan tekanan sekitar. Pada kondisi ini tidak terjadi

peningkatan suhu dan penambahan energi panas hanya akan membuat cairan

menguap. Molekul-molekul uap tersebut akan tetap berada dalam gerakan

yang konstan (keadaaan setimbang). Pada sistem tertutup, keadaan setimbang

dipengaruhi oleh suhu. Kondensasi merupakan proses perubahan wujud uap

menjadi cairan dengan cara mengalirkan air pendingin pada tabung

kondensor. Kondensasi dan penguapan melibatkan fase cairan dengan

koefisien pindah panas yang besar. Kondensasi terjadi apabila uap jenuh

seperti uap bersentuhan dengan padatan yang suhunya dibawah jenuh

sehingga membentuk cairan (Geankoplis 1983).

d. Pemisahan

Pemisahan campuran air dan minyak umumnya dilakukan berdasarkan

berat jenis. Secara umum minyak memiliki berat jenis lebih kecil dari berat

jenis air (=1), sehingga minyak akan berada di lapisan atas.

Pada proses ekstraksi minyak atsiri dengan menggunakan uap (steam

distillation), ada sedikit perbedaan mekanisme yang terjadi. Variasi mekanisme

pada proses penyulingan dengan steam distillation disajikan pada Gambar 5.

17

Gambar 5. Mekanisme proses penyulingan minyak atsiri dengan uap ( steam distillation) (Azlina 2005)

Pertama-tama uap akan berdifusi ke dalam bahan, untuk melepas minyak

yang terdapat dalam bahan akan larut. Campuran minyak yang dibawa uap ini ke

luar menuju permukaan bahan melalui peristiwa osmosis. Setelah mencapai

permukaan, minyak dibawa oleh uap yang melewati bahan. Penambahan jumlah

minyak yang larut dalam air dan proses osmosis sangat tergantung pada jumlah

air yang masuk ke dalam jaringan tanaman tersebut. Air masuk ke dalam jaringan

tanaman melalui proses difusi. Dengan kata lain, peristiwa osmosis dan difusi

terjadi dalam waktu yang bersamaan (simultaneously). Proses-proses ini

berlangsung terus menerus hingga semua komponen volatil minyak keluar dari

jaringan tanaman.

2.4. Faktor-faktor yang Mempengaruhi Produksi Minyak Akar Wangi

a. Perlakuan Pendahuluan Terhadap Akar Wangi

Perlakuan pendahuluan pada bahan sebelum proses penyulingan dapat

meningkatkan rendemen dan memperbaiki mutu minyak. Perlakuan pendahuluan

terhadap akar wangi sebelum proses penyulingan antara lain pembersihan,

pengeringan, dan pengecilan ukuran. Peningkatan rendemen minyak yang diawali

perlakuan pendahuluan telah dibuktikan Adams et al. (2008) dengan proses

pembersihan, Bacon dalam Jong (1987) dengan proses pengeringan, serta Rusli

(1985), Sudibyo (19890, dan Moestafa et al. (1998) dengan proses pengecilan

ukuran.

Adams et al. (2008) membandingkan rendemen minyak akar wangi yang

dibersihkan dan tidak dibersihkan. Rendemen yang diperoleh dari akar wangi

18

yang dibersihkan adalah 1.04%, nilai ini lebih tinggi dibandingkan rendemen dari

akar wangi yang tidak dibersihkan yaitu 0.66%. Pada proses pengeringan,

sebagian besar membran sel akan pecah sehingga cairan sel bebas melakukan

penetrasi dari satu sel ke sel yang lain hingga membentuk senyawa-senyawa yang

mudah menguap (Sastrohamidjojo 2004). Oleh karenanya Ketaren (1985) dan

Thorpe (1947) menyebutkan bahwa pengeringan akan mempercepat proses

penyulingan, menaikkan rendemen serta memperbaiki mutu minyak meskipun

kemungkinan sebagian minyak akan hilang karena penguapan dan oksidasi oleh

oksigen udara. Hasil penelitian Bacon dalam Jong (1987) memperlihatkan bahwa

pengeringan memberikan peningkatan rendemen minyak akar wangi. Rendemen

dari bahan yang dikeringkan sebesar 1,09 % sedangkan rendemen akar wangi

yang tidak dikeringkan hanya 0,45 %. Perajangan bahan sebelum disuling

bertujuan untuk memudahkan penguapan minyak atsiri dari bahan dan

mengurangi sifat kamba bahan (Ketaren 1985). Pada perajangan akar wangi tanpa

bonggol dengan ukuran 15–20 cm diperoleh rendemen 1.6%-2.1% (Rusli 1985).

Untuk ukuran biji jintan yang dihancurkan diperoleh rendemen 2,18–2,43%,

dibanding biji jintan yang tidah dihancurkan hanya sebesar 1,90–2,23% (Sudibyo

1989). Perajangan halus ukuran 2-3 mm pada penyulingan jeruk purut juga

menghasilkan rendemen yang lebih tinggi yaitu 4.58% dibandingkan dengan jeruk

purut yang dirajang kasar 2 cm sebesar 4.18% (Moestafa et al. 1998)

b. Kondisi Penyulingan

Selain metode penyulingan dan perlakuan bahan, kondisi proses

penyulingan juga akan mempengaruhi rendemen minyak. Menurut Ketaren

(1985) jumlah minyak yang menguap ditentukan oleh tekanan uap, berat molekul

komponen-komponen dalam minyak, dan kecepatan minyak dikeluarkan dari

bahan.

1. Kepadatan bahan

Kepadatan bahan di dalam ketel sangat berpengaruh pada kemudahan

uap berpenetrasi kedalam bahan untuk membawa molekul minyak, sehingga

mempengaruhi rendemen dan efisiensi penyulingan (Risfaheri & Mulyono

2006). Guenther (1990) menyebutkan bahwa tingkat kepadatan bahan

19

berhubungan erat dengan besar ruangan antar bahan. Kepadatan bahan yang

terlalu tinggi dan tidak merata menyebabkan terbentuknya jalur uap ”rat

holes” yang dapat menurunkan rendemen dan mutu minyak.

Hasil penelitian Hardjono et al. (1973) telah membuktikan bahwa pada

kepadatan akar wangi 0,10 kg/liter dihasilkan rendemen lebih kecil yaitu

1,43% dibanding dengan kepadatan 0,07 kg/liter yang menghasilkan

rendemen 2,02%.

2. Tekanan uap

Salah satu faktor yang berpengaruh terhadap penguapan minyak pada

proses penyulingan adalah besarnya tekanan uap yang digunakan (Ketaren

1985). Menurut Guenther (1990), agar diperoleh minyak yang bermutu tinggi

maka penyulingan hendaknya berlangsung pada tekanan rendah dan dapat

juga pada tekanan tinggi tetapi dalam waktu yang singkat. Proses

penyulingan dengan menggunakan tekanan dan suhu rendah mempunyai

keuntungan yaitu minyak yang dihasilkan tidak mengalami kerusakan akibat

panas. Disamping itu mengurangi penguapan komponen bertitik didih tinggi

dan larut di air. Penyulingan dengan tekanan tinggi tidak selalu memghasilkan

rendemen dan mutu yang lebih baik. Penggunaan tekanan uap yang terlalu

tinggi dapat menyebabkan kerusakan komponen-komponen penyusun minyak.

Lestari (1993) membuktikan bahwa pada penyulingan sereh wangi

dengan tekanan 228.53 kPa memberikan rendemen 3.51% basis kering dan

tingkat mutu bagus. Sedangkan penggunaan tekanan 297.2 kPa dihasilkan

rendemen 2.52% dengan tingkat mutu biasa. Penyulingan minyak nilam

dengan menggunakan uap langsung selama 4 jam menghasilkan rendemen

sebesar 3.21%, 3.11%, 3.44%, dan 3.27% berat kering masing-masing untuk

tekanan penyulingan 158.86, 173.57, 190.24, dan 206.96 kPa (Dahlan 1989).

Kondisi penyulingan minyak akar wangi menggunakan tekanan 1.2 kg/cm2

menghasilkan rendemen 2.3% (Rusli & Anggraeni 1999).

3. Laju Penyulingan

Laju penyulingan menyatakan jumlah air suling yang dihasilkan per

satuan waktu. Pengaturan laju penyulingan disesuaikan dengan diameter ketel

dan volume antar ruang bahan (Guenther 1990). Laju penyulingan yang

20

rendah menyebabkan uap terhenti pada bahan yang padat, sehingga proses

ekstraksi minyak tidak berjalan sempurna. Sebaliknya, jika laju penyulingan

terlalu cepat maka uap dalam ketel akan keluar melalui bahan dengan

membentuk jalur uap serta mengangkut bahan partikel ke dalam kondensor,

sehingga menghambat aliran uap di dalam kondensor (Risfaheri & Mulyono

2006).

Laju penyulingan memberi pengaruh nyata terhadap rendemen dan

kadar vetiverol pada penyulingan minyak akar wangi. Jumlah minyak sebesar

2.47% pada laju penyulingan 0,6 kg uap/jam dengan kadar vetiverol 63.91%

lebih tinggi dibandingkan pada laju penyulingan 0,5 kg uap/jam yang

menghasilkan minyak 2.17% dan kadar vetiverol 61.79% (Moestafa, et al.

1991).

4. Pengaruh Lama Penyulingan

Lama penyulingan mempengaruhi kontak air atau uap air dengan bahan.

Pada penyulingan yang lebih lama, jumlah minyak yang terbawa oleh uap

semakin banyak sehingga rendemen minyak yang diperoleh lebih banyak.

Lama penyulingan juga berpengaruh terhadap penguapan fraksi yang bertitik

didih tinggi. Semakin lama penyulingan, penguapan fraksi yang bertitik didih

tinggi akan semakin besar (Guenther 1990).

Hasil penelitian penyulingan pada beberapa minyak atsiri menunjukkan

lama waktu penyulingan menghasilkan minyak yang semakin banyak.

Penyulingan nilam selama 6 jam menghasilkan rendemen 2.59%

dibandingkan penyulingan selama 4 dan 5 jam yaitu 2.28% dan 2.52%

(Setiadji & Tamtarini 2006). Biji jintan yang disuling selama 3, 5, dan 7 jam

menghasilkan rendemen 1.90%, 2.10%, dan 2.23% (Sudibyo 1989). Begitu

pula halnya pada penyulingan minyak jeruk purut (Moestafa, et al. 1998).

Penyulingan jeruk purut selama 8 jam menghasilkan rendemen 4.58%, nilai

ini lebih tinggi dari rendemen minyak yang disuling selama 6 jam yaitu

3.58%. Rusli & Anggraeni (1999) juga memperoleh rendemen minyak akar

wangi lebih tinggi pada penyulingan yang lebih lama yaitu 2.07% selama 12

jam dibandingkan dengan penyulingan 8 jam yang hanya 1.78%. Namun

21

perpanjangan waktu penyulingan berdampak pada besarnya biaya bahan bakar

yang digunakan (Feryanto 2007).

2.5. Model Kinetik Proses Penyulingan Minyak Atsiri

Model matematis untuk kinetika penyulingan minyak atsiri dengan metode

hydrodistillation menggunakan pendekatan mekanisme yang sama dengan

ekstraksi pelarut untuk tanaman. Mekanisme distilasi minyak atsiri dilakukan

melalui dua tahap yaitu :

1. Pelepasan minyak atsiri yang berada di sekitar permukaan luar bahan

(disebut juga fast oil distillation). Peristiwa ini terjadi di awal

penyulingan (t = 0). Ciri-ciri dari tahap ini adalah jumlah minyak yang

dihasilkan meningkat dengan cepat pada awal proses.

t = 0 ; q = qw atau bq

q

q

q

o

w

o

== (1)

dimana qw = yield minyak pada t = 0; q = yield minyak pada t = i;

qo = konsentrasi minyak awal dalam bahan; b = koefisien fast distillation

2. Pelepasan minyak atsiri dari bagian dalam bahan menuju ke permukaan

luar bahan (disebut juga slow oil distillation). Ciri-ciri dari tahap ini

adalah peningkatan jumlah minyak yang dihasilkan berlangsung lambat.

Umumnya terjadi di akhir penyulingan.

Persamaan dasar kinetika untuk proses penyulingan minyak atsiri adalah :

( ) kt

o

o ebq

qq −−=−.1 (2)

Atau

( ) ktbq

o

o −−=−1lnln (3)

dimana k = koefisien slow distillation; t = waktu

22

III. METODE PENELITIAN

3.1. Waktu dan Tempat

Penelitian dilaksanakan sejak bulan September 2007–Desember 2008

yang dilakukan di Balai Besar Litbang Pascapanen Cimanggu, Balai Penelitian

Tanaman Obat dan Aromatik (Balittro) Cimanggu, Laboratorium Teknik Kimia

Departemen Teknologi Industri Pertanian IPB, dan Laboratorium Kesehatan

Daerah DKI Jakarta.

3.2. Bahan dan Alat

a. Bahan

Bahan yang digunakan dalam penelitian ini berupa bahan baku utama dan

bahan pembantu. Bahan baku utama yang digunakan adalah akar wangi (Vetiveria

zizanioides Stapt) yang berasal dari perkebunan akar wangi rakyat di daerah

Garut, Jawa Barat. Sebelum digunakan dilakukan persiapan pendahuluan bahan

baku untuk penyulingan meliputi proses pengeringan, dan pengecilan ukuran

(pencacahan).

Bahan pembantu adalah bahan kimia yang digunakan untuk pengujian

sifat fisika kimia minyak akar wangi. Bahan kimia ini terdiri dari etanol, KOH,

penophtalein, HCL, asam asetat anhidrit, natrium asetat anhidrat, akuades, NaCl,

Na2SO4 anhidrid, Na2CO3, dan toluen.

b. Alat

Penyulingan menggunakan sistem penyulingan dengan uap langsung

(steam distillation) dimana uap dibangkitkan dari ketel yang terpisah (boiler). Alat

penyulingan terdiri atas boiler, ketel penyuling, alat pendingin (kondensor), alat

penampung dan pemisah minyak (separator). Sistem penyulingan uap langsung

disajikan pada Gambar 6. Alat-alat ukur dan uji sifat fisika kimia yang digunakan

adalah piknometer, refraktometer, polarimeter, termometer, tabung reaksi, gelas

ukur, neraca analitik, dan penangas air.

Boiler yang digunakan adalah boiler buatan Jerman menggunakan tenaga

listrik daya 9 kWh dan menghasilkan tekanan uap maksimum 7 bar. Air masuk ke

23

boiler dengan menggunakan pompa. Penambahan air ke boiler dilakukan secara

otomatis. Uap yang dihasilkan dari boiler kemudian dialirkan ke dalam ketel

dengan terlebih dahulu melewati pressure reducing valve. Besarnya tekanan uap

diamati pada indikator tekanan di boiler.

Keterangan : A = Boiler; B = pressure reducing valve (PRV); C = Ketel suling; D = Kondensor; E = Separator; a = air boiler keluar; b = indikator tekanan; c = valve ; d = strainer ; e = bahan; f = air ketel keluar; g = air masuk kondensor; h = spiral kondensor; i = air keluar kondensor

Gambar 6. Skema sistem penyulingan uap langsung (steam distillation)

Pressure reducing valve (PRV) yang digunakan adalah tipe BRV2 dengan

spring code warna hijau yang mampu mengontrol tekanan keluar antara 1,4–4,0

bar. PRV ini dilengkapi dengan strainer yang terbuat dari bahan stainless steel

untuk menyaring uap yang akan masuk ke PRV, indikator tekanan, savety valve

dan valve.

Ketel suling terbuat dari bahan stainless steel dengan diameter 40 cm dan

tinggi 72 cm. Volume ketel adalah 90 liter dan volume bahan adalah 33,4 liter.

Tekanan yang masuk ke ketel diatur dengan memutar handwheel pada PRV.

Besarnya tekanan dan suhu dalam ketel suling dapat dideteksi melalui sensor

tekanan yang terpasang pada bagian atas (header) ketel suling. Pada ketel suling

terdapat saringan yang terbuat dari besi dengan ketinggian 10 cm dari dasar ketel.

24

Besarnya tekanan uap yang disalurkan ke ketel suling diamati pada

indikator tekanan di boiler. Besarnya tekanan dan suhu dalam ketel suling dapat

dideteksi melalui sensor tekanan yang terpasang pada bagian atas (header) ketel

suling. Untuk pengaturan besarnya tekanan didalam ketel suling digunakan katup

yang dapat diatur yang diletakkan dialiran masuk ke kondensor dekat kepala ketel

suling, katup ini juga dipasang pada aliran uap (steam) dari boiler (Gambar 6c).

Kondensor yang digunakan adalah penukar panas tipe spiral dengan

panjang spiral 9 m dan diameter 19 mm. Kondensor terbuat dari bahan stainless

steel dengan diameter 26,7 cm dan tinggi 52 cm. Media pendingin menggunakan

air. Alat pemisah kondensat terbuat dari bahan gelas dengan tinggi 40 cm dan

diameter 20 cm.

Analisa Gas Chromatography–Mass Spectrometry menggunakan agilent

technologies 6890 gas chromatograph dan 5972 mass selective detector dan

chemstation data system. Kolom yang digunakan adalah kolom kapiler HP Ultra 2

dengan panjang 17 m, diameter 0,25 mm dan tebal 0,25 µm. Kondisi operasi yang

digunakan antara lain: suhu injeksi 250 oC, suhu ion source 230 oC, suhu interface

280 oC, suhu quadrupole 140 oC, flow kolom 0,7 µl/menit, volume injeksi 2µL.

3.3. Tahapan Penelitian

Penelitian ini dilakukan melalui beberapa tahapan yaitu (1) karakterisasi

akar wangi, (2) penyulingan minyak akar wangi dengan tekanan konstan, (3)

menentukan disain proses penyulingan minyak akar wangi melalui peningkatan

tekanan dan laju alir uap, (4) penyulingan minyak akar wangi dengan tekanan

bertahap, (5) menganalisis kualitas minyak akar wangi, (5) menganalisis distribusi

komponen penyusun minyak akar wangi. Diagram alir tahapan penelitian

disajikan pada Gambar 7.

25

Gambar 7. Diagram alir tahapan penelitian

a. Karakterisasi bahan baku

Karakterisasi meliputi kadar air dan kadar minyak dari bahan baku akar

wangi. Kadar air akar wangi yang masih tinggi perlu dikurangi hingga kadar air

mencapai ± 12 %. Pengeringan dilakukan dengan penjemuran selama 1–2 hari.

Selain itu, juga dilakukan pengukuran kadar minyak dari akar wangi. Prosedur

analisa kadar air dan kadar minyak dimuat pada Lampiran 2.

b. Penyulingan minyak akar wangi dengan tekanan konstan (Penelitian Pendahuluan)

Pada tahap ini terdapat tiga perlakuan penyulingan yaitu penyulingan

menggunakan tekanan 1 bar, 2 bar, dan 3 bar konstan sampai akhir penyulingan (9

jam). Masing-masing perlakuan diulang sebanyak dua kali ulangan. Laju alir uap

yang masuk ke boiler diasumsikan sama dengan laju destilat yang keluar dari

26

kondensor. Pada setiap perlakuan dilakukan pengukuran laju destilat dan

pengambilan sampel setiap jam selama penyulingan.

Rancangan perlakuan pada tahapan ini adalah sebagai berikut :

P1 : Tekanan 1 bar

P2 : Tekanan 2 bar

P3 : Tekanan 3 bar

Pada tahap ini, laju alir uap hanya diukur dari jumlah destilat yang keluar dari

kondensor per satuan waktu. Laju ini hanya menjadi respon dari masuknya uap

dari boiler ke ketel setiap waktu.

c. Menentukan disain proses penyulingan minyak akar wangi melalui peningkatan tekanan dan laju alir uap bertahap

Disain proses penyulingan minyak akar wangi ditentukan oleh trend laju

recovery minyak yang tersuling pada penelitian pendahuluan selama 9 jam waktu

penyulingan. Gambaran pola recovery minyak inilah yang nantinya menjadi dasar

untuk menaikkan tekanan.

Peningkatan tekanan dibagi menjadi 3 tahap, dengan asumsi bahwa minyak

akar wangi memiliki komponen dengan titik didih tinggi, sedang, dan rendah.

Idealnya tahapan peningkatan tekanan lebih banyak agar data yang diperoleh lebih

baik. Namun keterbatasan waktu dan biaya menyebabkan penelitian ini dibuat

menjadi lebih sederhana. Kisaran tekanan dan penentuan waktu untuk masing-

masing tahap penyulingan yang akan digunakan pada penelitian ini ditentukan

berdasarkan trend laju recovery minyak hasil penelitian pendahuluan.

d. Penyulingan minyak akar wangi dengan tekanan dan laju alir uap bertahap (Penelitian Utama)

Data-data kondisi operasi hasil penyulingan konstan pada penelitian

pendahuluan dijadikan dasar untuk disain proses penyulingan pada tahap ini. Pada

tahap ini dilakukan peningkatan tekanan dan laju alir uap secara bertahap selama

9 jam penyulingan.

27

Perlakuan-perlakuan yang dilakukan pada penelitian ini yaitu tekanan uap

secara bertahap dan laju alir uap. Sedangkan laju alir uap yang akan digunakan

yaitu 1 liter/jam/kg bahan, 1.5 liter/jam/kg bahan, dan 2 liter/jam/kg bahan.

Rancangan perlakuan pada tahapan ini adalah sebagai berikut :

V1 : Laju uap 1 liter/jam kg bahan.

V2 : Laju uap 1.5 liter/jam kg bahan.

V3 : Laju uap 2 liter/jam kg bahan.

V4 : Laju uap 1 liter/jam kg bahan ; laju uap 1.5 liter/jam kg bahan ; laju

uap 2 liter/jam kg bahan (meningkat bertahap sesuai dengan

peningkatan tekanan).

Pengaturan laju alir uap dilakukan dengan mengatur jumlah uap yang masuk

ke ketel dan mengatur besar kecilnya bukaan katup pada leher angsa dekat

kondensor. Pengecekan dilakukan dengan mengukur jumlah destilat yang yang

keluar dari kondensor per satuan waktu.

Pada setiap perlakuan dan kenaikan tekanan diamati kondisi operasi seperti

suhu penyulingan, suhu destilat, laju distilat, tekanan boiler, dan lain-lain. Minyak

akar wangi yang diperoleh dari setiap penyulingan dipisahkan menjadi tiga fraksi

yaitu fraksi 1 (hasil tekanan 2 bar), fraksi 2 (hasil tekanan 2.5 bar), dan fraksi 3

(hasil tekanan 3 bar).

e. Menganalisis kualitas minyak akar wangi

Semua sampel yang didapat (hasil penyulingan konstan dan bertahap)

dianalisa sifat fisik dan kimia. Analisa sifat fisik dan kimia meliputi bobot jenis,

indeks bias, putaran optik, kelarutan dalam etanol 95%, bilangan asam, bilangan

ester dan bilangan ester setelah asetilasi. Prosedur analisa dimuat pada Lampiran

3.

f. Menganalisis distribusi komponen penyusun minyak akar wangi

Penentuan komponen minyak akar wangi dilakukan melalui analisa GC MS

(Gas Chromatohrapy Mass Spectrometry). Analisa ini dilakukan hanya pada

sampel perlakuan tekanan bertahap dengan laju uap 2 liter/jam kg bahan dan

perlakuan tekanan dan laju uap meningkat bertahap.

28

3.4. Pemodelan Kinetika

Model kinetika penyulingan minyak akar wangi menggunakan model

persamaan Milojevic et al. (2008). Nilai koefisien distilasi dihitung dari

transformasi data recovery minyak menggunakan model eksponensial (Chapra &

Canale 1991). Penentuan model hubungan antara parameter kinetik (koefisien

distilasi) terhadap laju alir uap diperoleh dengan metode penyesuaian kurva

kuadrat terkecil (least square curve fitting method) dengan menggunakan

persamaan pangkat sederhana (power).

29

IV. HASIL DAN PEMBAHASAN

4.1. Karakteristik Akar Wangi

Karakteristik akar wangi hasil pengeringan dapat dilihat pada Tabel 8. Tabel 8. Hasil karakterisasi akar wangi

Perlakuan Kadar Air (% bb) Kadar Minyak (% bb)

P1 (1 bar) 10.0 3.8

P2 (2 bar) 8.4 3.5

P3 (3 bar) 8.3 3.1

V1 (1 l/j kg) 10.7 3.1

V2 (1,5 l/j kg) 10.0 3.0

V3 (2 l/j kg) 9.4 3.2

V4 (bertahap) 9.5 3.3

Dari Tabel 8, terlihat bahwa akar wangi yang digunakan pada penelitian

ini memiliki kadar air berkisar antara 8-11%. Nilai ini menunjukkan bahwa akar

wangi ini memiliki kadar air lebih rendah dibandingkan dengan kadar air akar

wangi yang umum digunakan masyarakat dengan kondisi kebun yaitu sebesar

42%. Hanya sebagian kecil agroindustri penyulingan akar wangi di Garut yang

memakai bahan baku akar wangi kering jemur hingga kadar air 15% (Indrawanto

2006). Pada penelitian ini, sebelum proses penyulingan dilakukan penjemuran

selama ± 25 jam.

Nilai hasil analisa kadar minyak pada Tabel 8 menunjukkan persentase

kadar minyak yang terkandung di dalam akar wangi yang digunakan pada

penelitian ini berkisar antara 3-4%. Perbedaan kadar air dan kadar minyak akar

wangi yang digunakan pada penelitian ini mungkin disebabkan karena terjadi

penguapan selama proses penyimpanan.

4.2. Penyulingan Minyak Akar Wangi dengan Tekanan Konstan

Penyulingan minyak akar wangi selama 9 jam pada tiga tekanan berbeda

yaitu 1, 2, dan 3 bar menghasilkan recovery minyak yang berbeda (Gambar 8).

Peningkatan tekanan akan meningkatkan recovery minyak. Semakin tinggi

30

tekanan, maka recovery yang dihasilkan memiliki kecenderungan meningkat.

Recovery minyak akar wangi pada tekanan 1, 2 dan 3 bar berturut-turut 78.31 %,

88.88 %, dan 90.37 %.

Pada penggunaan tekanan 1 bar dihasilkan recovery minyak yang paling

kecil (78.31%). Hal ini menunjukkan bahwa penggunaan tekanan 1 bar pada

penyulingan minyak akar wangi tidak efektif karena membutuhkan waktu yang

sangat panjang untuk menghasilkan recovery yang sama dengan tekanan 2 dan 3

bar. Penggunaan tekanan 4 bar dapat merusak minyak karena dengan tekanan 4

bar temperatur jenuh uap mencapai 150 0C, sehingga ada kemungkinan minyak

teroksidasi (Triharyo 2007). Oleh karena itu penelitian selanjutnya menggunakan

tekanan 2-3 bar.

0

10

20

30

40

50

60

70

80

90

100

1 2 3 4 5 6 7 8 9

Waktu (jam)

Aku

mula

si reco

very

(%

)

P1=1 barP2=2 barP3=3 bar

Gambar 8. Akumulasi recovery minyak terhadap waktu penyulingan

Perbedaan recovery dari kenaikan tekanan disebabkan oleh jumlah minyak

akar wangi dengan komponen bertitik didih tinggi lebih banyak yang ikut

menguap. Suryatmi (2006) memperoleh rendemen 1%, 1.057%, dan 1.124% pada

penyulingan dengan tekanan 1, 2, dan 3 atm selama 16 jam.

Dari Gambar 8 dapat dilihat bahwa semakin lama waktu penyulingan,

maka recovery yang dihasilkan semakin meningkat. Peningkatan paling cepat

terjadi pada waktu 0-3 jam, lalu setelah itu kenaikannya cenderung sedikit. Waktu

penyulingan akar wangi selama 9 jam diperkirakan sudah dapat mengeluarkan

sebagian besar minyak, karena setelah 9 jam kenaikan recovery minyak sedikit

dan tidak sebanding dengan jumlah bahan bakar yang dikeluarkan (tidak efisien).

78.31%

90.37%

88.88%

31

Hasil penelitian Triharyo (2007) juga diperoleh pola yang sama untuk tekanan

hingga 3 bar selama 24 jam. Peningkatan jumlah minyak yang signifikan terjadi

pada 0-8 jam.

Laju distilat yang keluar dari kondensor diasumsikan sama dengan laju

uap yang masuk ke ketel suling. Hasil pengukuran laju alir pada setiap

penyulingan dengan tekanan berbeda ditampilkan pada Gambar 9. Laju alir uap

pada penyulingan dengan tekanan konstan 1, 2, dan 3 bar bervariasi dengan rata-

rata 2.8, 2.7, dan 2.4 l/j kg bahan.

Secara umum, penggunaan tekanan yang lebih tinggi menghasilkan laju

uap yang lebih rendah. Tanpa adanya alat kontrol, uap yang masuk ke ketel sangat

tergantung kemampuan boiler dan pengaturan katup baik di boiler maupun

kondensor. Guenther (1990) menyebutkan bahwa pada penyulingan dengan

tekanan rendah mengakibatkan suhu proses yang rendah, tetapi membutuhkan

jumlah uap yang lebih besar per satuan berat minyak sereh wangi yang dihasilkan.

0.0

0.5

1.0

1.5

2.0

2.5

3.0

3.5

1 2 3 4 5 6 7 8 9

Waktu (jam)

La

ju s

tea

m (

l/j k

g b

hn

)

1 bar 2 bar 3 bar

Gambar 9. Laju alir uap terhadap waktu pada penyulingan tekanan konstan Hukum hidrodestilasi menyebutkan bahwa peningkatan suhu

mengakibatkan perbandingan jumlah air dan minyak menurun, yang berarti

adanya peningkatan jumlah minyak. Guenther (1990) telah memperlihatkan

pengaruh tekanan uap terhadap perbandingan air dan minyak pada penyulingan

minyak sereh wangi dengan sistem penyulingan uap. Pada tekanan 152.2 mmHg

perbandingan air dan minyak dalam destilat 6.6, sedangkan pada tekanan 1109.1

mmHg hanya 3.7.

32

Penggunaan laju alir uap yang lebih besar diduga dapat meningkatkan

recovery minyak. Moestafa (1991) memperoleh rendemen 2.47% pada laju uap

600 gram uap/jam. Nilai ini lebih besar daripada penyulingan dengan laju uap 500

gram uap/jam yang menghasilkan rendemen 2.17%. Oleh karena itu penyulingan

dengan perlakuan laju alir uap akan dilakukan pada penelitian ini.

4.3. Disain Proses Penyulingan Minyak Akar Wangi

Hipotesa yang digunakan untuk memperbaiki performa penyulingan

minyak akar wangi terkait efisiensi proses (energi dan biaya) adalah dengan

meningkatkan tekanan secara bertahap selama penyulingan berlangsung.

Peningkatan tekanan dimaksudkan untuk merusak kesetimbangan fase uap yang

terjadi dalam ketel. Keadaan setimbang terjadi jika tekanan campuran uap air dan

minyak sama dengan jumlah tekanan parsial masing-masing. Sesuai dengan

hukum hidrodestilasi, pemberian tekanan uap air yang lebih besar akan

menurunkan perbandingan berat air dan minyak dalam campuran. Pengeluaran

minyak dari tanaman tergantung dari titik didih atau tekanan parsialnya. Guenther