campuuuur

-

Upload

rachmad-budi-w -

Category

Documents

-

view

228 -

download

1

description

Transcript of campuuuur

PRAKTIKUM NC / CNC KELOMPOK 07

BAB IPENDAHULUAN

1.1 Sejarah dan Perkembangan Mesin – Mesin CNC 2A

Awal lahirnya mesin CNC (Computer Numerically Controlled) berlmula dari

tahun 1952 yang dikembangkan oleh John Pearson dan Institute Teknologi

Massachuset, Atas nama Angkatan Udara Amerika Serikat. Pada tahun 1973, mesin

CNC masih sangat mahal sehingga sedikit perusahaan yang mempunyai keberanian

mempelopori investasi dan teknologi ini. Dari tahun 1975, produksi mesin CNC mulai

berkembang pesat. Perkembangan ini dipacu oleh perkembangan mikroprosessor,

sehingga volume unit pengendali dapat lebih ringkas. Pengembangan berikutnya adalah

suatu pabrik yang menggunakan otomasisasi sepenuhnya. Dimana pabrik / industri

tersebut menggunakan teknologi FMS (Fleksible Manufacturing System) dan

CAD/CAM (Computer Aided Design / Computer Aided Manufacturing). FMS adalah

suatu fasilitas yang mengandung bagian – bagian manufaktur (manufacturing cells),

dimana tiap – tiap bagian mempunyai suatu sistem pemindah bahan yang diinterface

dengan komputer. Mesin CNC 2A ada dua yaitu TU-2A dan PU-2A. TU-2A adalah

mesin CNC untuk pelatihan (Training Unit) sedangkan PU-2A adalah mesin CNC

untuk produksi (Productin Unit) . Mesin CNC 2A itu sendiri mempunyai dua axis yait

sumbu x dan z. Prinsip gerakan dasarnya seperti mesin bubut konvesional yaitu

gerakan kearah melintang dan harizontal dengan sistem koordinat sumbu x dan z.

Prinsip kerjanya yaitu benda kerja dipasang pada cekam bergerak sedangkan alat

potongnya diam.

1.2 Tahap Perencanaan Proses Pemesinan

Konsep pemesinan untuk memproduksi suatu benda kerja dengan menggunakan

perkakas CNC 2A membutuhkan perencanaan proses pemesinan, diantaranya :

1. Gambar teknik yang mencantumkan geometri secara detail

Dalam proses pemesinan suatu benda kerja, terlebih dahulu kita harus

menggambar produk yang diinginkan dengan mencantumkan geometri secara

detail. Hal ini akan membantu kita dalam menentukan pemrograman CNC-nya.

Gambar teknik tersebut dapat berupa gambar manual atau menggunakan software

komputer.

LABORATORIUM OTOMASI MANUFAKTUR 1SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

2. Spesifikasi pahat dan jenis benda kerja

Jenis benda kerja yang digunakan adalah alumunium, dan pahat-pahat CNC

2A ada beberapa macam seperti pahat sisi kanan, pahat sisi kiri, pahat netral, pahat

grooving.

3. Pemilihan parameter pemotongan

Parameter yang akan digunakan adalah dept of cut (kedalaman pemotongan) kecepatan pemotongan, dan kecepatan asutan.

4. Perencanaan urutan proses pemesinan

Urutan proses pemesinan yang akan dilakukan setelah menyiapkan benda kerja

adalah yang pertama yaitu operasi kaset untuk menyiapkan program ke memori

kemudian pengeplotan untuk mengetahui gerak pahat apakah sudah sesuai dengan

gambar yang direncanakan, kemudian menyeting pahat untuk mengetahui

kedudukan pahat. Lalu proses dry run untuk mengetahui apakah gerakan pahat

sudah aman atau belum.

5. Pembuatan program komputer atau data NC.

Sebelum kita melakukan proses pemesinan dengan CNC 2A terlebih dahulu

kita membuat program komputernya atau yang disebut sebagai manuscript.

Manuscript ini terdiri dari kode-kode huruf angka dan simbol yang akan

diterjemahkan oleh sebuah perangkat komputer yang disebut machine control

unitmenjadi bentuk gerakan persumbuan sesuai dengan perintah program yang

telah dibuat.

6. Pelaksanaan proses pemesinan

Setelah menulis manuscript dan melakukan urutan proses pemesinan yang

sudah direncanakan sebelumnya, kita dapat mengeksekusi atau menjalankan

program.

7. Pengukuran kualitas produk

Setelah proses pemesinan berakhir dan terbentuknya produk, kita harus

melakukan pengukuran kualitas produk tersebut dalam segi dimensi maupun

kecacatan tersebut.

1.3 Manfaat Penggunaan Mesin CNC 2A

Kegunaan dari mesin CNC TU 2A sama dengan mesin bubut, Fungsi utama dari

mesin bubut adalah untuk memegang dan memutar benda kerja untuk melakukan

LABORATORIUM OTOMASI MANUFAKTUR 2SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

operasi permesinan. Operasi permesinan yang dimaksud termasuk bubut permukaan,

pengeboran, me-reamer, membuat ulir/drat, membubut lobang, bubut bertingkat,

knurling dan banyak lagi.. Tetapi dengan menggunakan mesin CNC TU - 2A kita

mendapat keuntungan lebih diantaranya :

1. Kemampuan mengulang

Pada saat membuat benda kerja,mesin CNC ini mampu mengulangi membuat

beberapa benda dengan bentuk yang sama persis dengan aslinya.

2. Keserbagunaan

Mesin CNC dapat digunakan untuk berbagai bentuk pengerjaan atau bermacam-macamkontur sesuai dengan kebutuhan.

3. Kemampuan kerja

Mesin CNC dapat memproduksi benda kerja secara terus menerus dengan hasil

yang baik, sehingga dapat meningkatkan produktivitas pengerjaan.

1.4 Tujuan Praktikum

1. Mengetahui operasional mesin CNC TU-2A (untuk 2 sumbu) dan simulasi gerakan

pahat.

2. Mampu membuat program mesin CNC TU-2A untuk pembuatan geometri suatu

komponen.

3. Mengetahui simulasi gerakan pahat dengan atau tanpa bantuan plotter mesin CNC

TU-2A.

4. Melatih praktikan untuk menganalisa proses pelaksanaan produksi suatu komponen

menggunakan mesin CNC TU-2A.

LABORATORIUM OTOMASI MANUFAKTUR 3SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

BAB IIDASAR TEORI

2.1 Bagian-Bagian Utama dan Spesifikasi Mesin

Gambar 2.1 Mesin bubut CNC TU-2ASumber : Laboratorium Otomasi Manufaktur Teknik Mesin Universitas Brawijaya

a. Bagian Mekanik

1) Motor utama

Motor utama adalah motor penggerak cekam untuk memutar benda kerja.

Motor ini adalah jenis motor arus searah/DC (Direct Current) dengan kecepatan

putaran yang variabel. Adapun data teknis motor utama sebagai berikut.

a) Jenjang putaran 600– 4.000 rpm.

b) Power Input 500 watt.

c) Power Output 300 watt.

Gambar 2.2 Motor utamaSumber : Laboratorium Otomasi Manufaktur Teknik Mesin Universitas Brawijaya

LABORATORIUM OTOMASI MANUFAKTUR 4SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

2) Eretan/support

Eretan adalah gerak persumbuan jalannya mesin. Untuk mesin bubut CNC

TU-2A dibedakan menjadi dua bagian berikut.

a) Eretan memanjang (sumbu Z) dengan jarak lintasan 0–300 mm.

b) Eretan melintang (Sumbu X) dengan jarak lintasan 0–50 mm.

Gambar 2.3 EretanSumber : Laboratorium Otomasi Manufaktur Teknik Mesin Universitas Brawijaya

3) Step motor

Step motor berfungsi untuk menggerakkan eretan, yaitu gerakan sumbu X

dan gerakan sumbu Z. Tiap-tiap eretan memiliki step motor sendiri-sendiri,

adapun data teknis step motor sebagai berikut.

a) Jumlah putaran 72 langkah.

b) Momen putar 0.5 Nm.

c) Kecepatan gerakan:

– Gerakan cepat maksimum 700 mm/menit.

– Gerakan operasi manual 5–500 mm/menit.

– Gerakan operasi mesin CNC terprogram 2–499 mm/menit.

Gambar 2.4 Step motor Sumber : Laboratorium Otomasi Manufaktur Teknik Mesin Universitas Brawijaya

LABORATORIUM OTOMASI MANUFAKTUR 5SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

4) Rumah alat potong (revolver/toolturret)

Rumah alat potong berfungsi sebagai penjepit alat potong pada saat proses

pengerjaan benda kerja. Adapun alat yang dipergunakan disebut revolver atau

toolturet, revolver digerakkan oleh step motor sehingga bisa digerakkan secara

manual maupun terprogram. Pada revolver bisa dipasang enam alat potong

sekaligus yang terbagi menjadi dua bagian berikut.

Gambar 2.5 RevolverSumber : Laboratorium Otomasi Manufaktur Teknik Mesin Universitas Brawijaya

a) Tiga tempat untuk jenis alat potong luar dengan ukuran 12 × 12 mm. Misal:

pahat kanan luar, pahat potong, pahat ulir, dan lain-lain.

b) Tiga tempat untuk jenis alat potong dalam dengan maksimum diameter 8 mm.

Misal: pahat kanan dalam, bor, center drill, pahat ulir dalam, dan lain-lain.

5) Cekam

Cekam pada mesin bubut berfungsi untuk menjepit benda kerja pada saat

proses penyayatan berlangsung. Kecepatan spindel mesin bubut ini diatur

menggunakan transmisi sabuk. Pada sistem transmisi sabuk dibagi menjadi

enam transmisi penggerak.

LABORATORIUM OTOMASI MANUFAKTUR 6SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

Gambar 2.6 CekamSumber : Laboratorium Otomasi Manufaktur Teknik Mesin Universitas Brawijaya

Adapun tingkatan sistem transmisi penggerak spindle utama mesin CNC

TU-2A, bisa dilihat dari gambar ilustrasi berikut.

Gambar 2.7 Transmisi penggerakSumber : Laboratorium Otomasi Manufaktur Teknik Mesin Universitas Brawijaya

Enam tingkatan pulley penggerak tersebut memungkinkan untuk pengaturan

berbagai putaran sumbu utama. Sabuk perantara pulley A dan pulley B bersifat

tetap dan tidak dapat diubah, sedangkan sabuk perantara pulley B dengan pulley

C dapat dirubah sesuai kecepatan putaran yang diinginkan.

6) Meja mesin

Meja mesin atau sliding bed sangat mempengaruhi baik buruknya hasil

pekerjaan menggunakan mesin bubut ini, hal ini dikarenakan gerakan

memanjang eretan (gerakan sumbu Z) tertumpu pada kondisi sliding bed ini.

Jika kondisi sliding bed sudah aus atau cacat bisa dipastikan hasil pembubutan

menggunakan mesin ini tidak akan maksimal, bahkan benda kerja juga rusak.

Hal ini juga berlaku pada mesin bubut konvensional.

LABORATORIUM OTOMASI MANUFAKTUR 7SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

Gambar 2.8 Sliding bedSumber : Laboratorium Otomasi Manufaktur Teknik Mesin Universitas Brawijaya

7) Tailstock

Tailstock berfungsi sebagai tempat pemasangan senter putar pada saat

proses pembubutan benda kerja yang relatif panjang. Pada kepala lepas ini bisa

dipasang pencekam bor, dengan diameter mata bor maksimum 8 mm. Untuk

mata bor dengan diameter lebih dari 8 mm, ekor mata bor harus memenuhi

syarat ketirusan MT1.

Gambar 2.9 Kepala lepasSumber : Laboratorium Otomasi Manufaktur Teknik Mesin Universitas Brawijaya

b. Bagian Pengendali/Kontrol

Bagian pengendali/kontrol merupakan bak kontrol mesin CNC yang berisikan

tombol-tombol dan saklar serta dilengkapi dengan monitor. Pada bok kontrol

LABORATORIUM OTOMASI MANUFAKTUR 8SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

merupakan unsur layanan langsung yang berhubungan dengan operator. Gambar

berikut menunjukkan secara visual dengan nama-nama bagian sebagai berikut.

Gambar 2.9 Bagian-bagian pengendali/controlSumber : Laboratorium Otomasi Manufaktur Teknik Mesin Universitas Brawijaya

Keterangan:

1. Saklar utama

2. Lampu kontrol saklar utama

3. Saklar penggerak sumbu utama

4. Saklar pengatur kecepatan sumbu utama

5. Petunjuk jumlah putaran sumbu utama

6. Saklar pengatur asutan

7. Lampu kontrol layanan manual

8. Tombol koordinat x, z

9. Tombol gerakan cepat

10.Sajian menunjukkan jalannya

11.Tombol pelayanan CNC atau manual

12.Amperemeter

13.Tombol emergency

14.Tombol hapus

15.Tombol pemindah sajian

16.Tombol memori

17.Saklar untuk memilih satuan Metric atau Inch

LABORATORIUM OTOMASI MANUFAKTUR 9SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

Saklar utama (main switch)

Saklar utama adalah pintu masuk aliran listrik ke kontrol pengendali

CNC. Cara kerja saklar utama yaitu jika kunci saklar utama diputar ke

posisi 1, arus listrik akan masuk ke kontrol CNC.

Gambar 2.10 Saklar utamaSumber : Anonymous 01, 2014

Sebaliknya jika kunci saklar utama diputar kembali ke angka 0, arus

listrik yang masuk ke kontrol CNC akan terputus.

Tombol darurat (emergency switch)

Tombol ini digunakan untuk memutus aliran listrik yang masuk ke

kontrol mesin. Hal ini dilakukan apabila akan terjadi hal-hal yang tidak

diinginkan akibat kesalahan program yang telah dibuat.

Gambar 2.11 Emergency switchSumber : Anonymous 01, 2014

Saklar operasi mesin (operating switch)

Saklar layanan mesin ini digunakan untuk memutar sumbu utama

yang dihubungkan dengan rumah alat potong. Saklar ini yang mengatur

perputaran sumbu utama sesuai menu yang dijalankan, yaitu perputaran

manual dan CNC.

LABORATORIUM OTOMASI MANUFAKTUR 10SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

Gambar 2.12 Saklar operasiSumber : Anonymous 01, 2014

Cara kerja saklar operasi sebagai berikut.

a) Jika saklar diputar pada angka 1 maka menu yang dipilih adalah

menu manual (lihat Gambar 12.16), yaitu pergerakan eretan,

kedalaman pemakanan tergantung oleh operator.

b) Jika saklar diputar pada ”CNC” berarti menu yang dipilih adalah

menu CNC (lihat Gambar 12.17), yaitu semua pergerakan yang

terjadi dikontrol oleh komputer baik itu gerakan sumbu utama

gerakan eretan, maupun kedalaman pemakanan.

Saklar pengatur kecepatan sumbu utama

Saklar ini berfungsi untuk mengatur kecepatan putar alat potong

pada sumbu utama. Saklar ini bisa berfungsi pada layanan CNC maupun

manual. Kecepatan putaran sumbu utama mesin CNC TU-2A berkisar

antara 50–3.000 RPM, sesuai tabel putaran pada mesin.

Gambar 2.13 Saklar pengatur kecepatan sumbu utamaSumber : Anonymous 01, 2014

Cara pengoperasian saklar pengatur kecepatan sumbu utama ini

adalah saklar pengatur kecepatan sumbu utama diputar ke arah kanan

mendekati angka 100 untuk meningkatkan kecepatan putaran spindle.

Untuk mengurangi kecepatan spindle putar kembali saklar pengatur

LABORATORIUM OTOMASI MANUFAKTUR 11SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

kecepatan sumbu utama ke arah kiri mendekati angka 0.

Saklar layanan dimensi mesin

Saklar ini berfungsi untuk mengatur layanan dimensi yang akan

bekerja pada mesin CNC, yaitu layanan dalam bentuk satuan Metris

maupun Inch. Cara kerja saklar ini, apabila mesin akan difungsikan pada

dimensi tertentu, maka simbol penunjuk saklar diputar pada titik satuan

dimensi yang sesuai dengan program kerja. Agar lebih jelas lihat dan

perhatikan gambar ilustrasi berikut ini.

Gambar 2.14 Penunjukan saklar dalam menetukan satuan Metris dan InchSumber : Anonymous 01, 2014

Amperemeter

Amperemeter berfungsi sebagai display besarnya pemakaian arus

aktual dari motor utama. Fungsi utama dari amperemeter ini untuk

mencegah beban berlebih pada motor utama.

Gambar 2.15 AmperemeterSumber : Anonymous 01, 2014

Arus yang diizinkan pada saat pengoperasian mesin adalah 4

ampere. Apabila mesin dioperasikan secara terus menerus (kontinu)

besarnya arus aktual yang diizinkan sebesar 2 ampere. Besarnya beban

arus aktual pada motor utama pada saat pengoperasian dapat dikurangi

dengan cara mengurangi kedalaman dan kecepatan penyayatan.

LABORATORIUM OTOMASI MANUFAKTUR 12SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

Disk Drive

Disk drive pada mesin CNC dimaksudkan untuk pelayanan

pengoperasian disket. Dengan pelayanan disket dapat dilakukan hal-hal

berikut.

a) Menyimpan data dari memori mesin ke dalam memori disket.

b) Memindah data program dari data ke dalam memori mesin.

Saklar pengatur asutan (feed overide)

Saklar ini berfungsi sebagai pengatur kecepatan gerakan asutan

dari eretan mesin. Saklar ini hanya dipergunakan pada pengoperasian

mesin secara manual. Kecepatan asutan untuk mesin CNC-TU2A

berkisar antara 5–400 mm/menit.

Gambar 2.16 Saklar pengatur asutanSumber : Anonymous 01, 2014

Untuk menjalankan gerakan cepat (rapid) dapat menggunakan

tombol yang ditekan secara bersamaan dengan tombol koordinat

sumbu X dan Z yang dikehendaki. Tombol ini berfungsi untuk

memindahkan fungsi dari fungsi CNC ke fungsi manual, atau sebaliknya.

2.2 Prinsip Kerja Mesin CNC-2A

Mesin bubut CNC TU-2A mempunyai prinsip gerakan dasar seperti halnya

mesin bubut konvensional yaitu gerakan ke arah melintang dan horizontal dengan

sistem koordinat sumbu X dan Z. Prinsip kerja mesin bubut CNC TU-2A juga sama

dengan mesin bubut konvensional yaitu benda kerja yang dipasang pada cekam

bergerak sedangkan alat potong diam.

Untuk arah gerakan pada mesin bubut diberi lambang sebagai berikut.

LABORATORIUM OTOMASI MANUFAKTUR 13SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

a. Sumbu X untuk arah gerakan melintang tegak lurus terhadap sumbu putar.

b. Sumbu Z untuk arah gerakan memanjang yang sejajar sumbu putar.

2.3 Sistem Koordinat Mesin CNC-2A

Secara umum, cara pengopersian mesin CNC 2A dengan cara memasukkan

perintah numerik melalui tombol-tombol yang tersedia pada instrumen di tiap-tiap

mesin. Setiap jenis mesin CNC 2A mempunyai karakteristik tersendiri sesuai dengan

pabrik yang membuat mesin tersebut. Namun demikian secara garis besar dari

karakteristik cara pengopersian mesin CNC 2A dapat dilakukan dengan dua macam

cara, yaitu

a) Sistem Absolut

Pada sistem ini titik awal penempatan alat potong yang digunakan sebagai acuan

adalahmenetapkan titik referensinya yang berlaku tetap sama proses berlangsung

Contoh:

Titik nol: A (0,0)

Gerak A ke B

Dari A(0,0) Ke B(0,1) gerakannya (0,-1)

Gerak B ke C

Dari B(0,-1) Ke C(-2,-1) gerkannya (-2,-1)

Garek C ke D

Dari C(-2,-1) ke D( -3,-2) gerkannya (-3,-2)

Gerak D ke E

Dari D(-3,-2) ke E (-5,-2) gerkannya (-5,-2)

b) Sistem Inkremental

Pada sistem ini awal penempatan yang digunakan sebagai acuan adalah selalu

berpindah sesuai dengan titik awal yang dinyatakan terakhir

Contoh :

LABORATORIUM OTOMASI MANUFAKTUR 14SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

Titik nol: A

Gerak B ke C

Dari B(0,-2) Ke C(-2,-2) gerakannya (0,-2)

Gerak C ke D

Dari C(-2,-2) Ke D(-3,-3) gerkannya (-1,-1)

Garek D ke E

Dari D(-3,-3) ke E( -5,-3) gerkannya (-2,0)

2.4 Perintah-Perintah Pemrograman

1. Fungsi G (going)

Fungsi G/kode G adalah perintah utama yang digunakan untuk

menggerakan pahat. Bubut fungsi G,format blok

G 00 : Gerakan cepat

N…/ G 00 / x±… / z±…

G 01 : Interpolasi lurus

N…/ G 01 / x±… / z±… / F…

G 02 : Interpolasi melingkar/arah ke kanan

N…/ G 02 / x±… / z±… / F…

G 03 : Interpolasi melingkar/arah ke kiri

N…/ G 03 / x±… / z±… / F…

G 04 : Waktu tinggal diam

N…/ G 04 / x±…

G 21 : Blok kosong

LABORATORIUM OTOMASI MANUFAKTUR 15SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

N…/ G 21

G 24 : Pemrograman radius

N…/ G 24

G 25 : Pemanggilan sub program

N…/ G 25 / L…

G 27 : Perintah melompat

N…/ G 27 / L…

G 33 : Pemotongan ulir

N…/ G 33 / z±…/ k…

G 64 : Motor asutan tak berarus

N…/ G 64

G 65 : Pelayanan kaset

N…/ G 65

G 66 : Pelayanan RS 232

N…/ G 66

G 73 : Siklus pemboran dengan pemutusan tatal

N…/ G 73 / z±… / F…

G 78 : Siklus penguliran

N…/ G 78 / x±… / z±…/ k…

G 81 : Siklus pemboran

N…/ G 81 / z±…/ F…

G 82 : Siklus pemboran dengan tinggal diam

N…/ G 82 / z±…/ F…

G 83 : Siklus pemboran dengan penarikan

N…/ G 83 / z±…/ F…

LABORATORIUM OTOMASI MANUFAKTUR 16SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

G 84 : Siklus pembubutan memanjang

N…/ G 84 / x±… / z±…/ F…/H…

G 85 : Siklus pereameran

N…/ G 85 / z±…/ F…

G 86 : Siklus pengeluaran

N…/ G 86 / x±… / z±…/ F…/ H…

G 88 : Siklus pembubutan melintang

N…/ G 88 / x±… / z±…/ F…/ H…

G 89 : Siklus pereameran dengan tinggal diam

N…/ G 89 / z±…/ F…

G 90 : Pemrograman harga absolute

N…/ G 90

G 91 : Pemrograman harga incremental

N…/ G 91

G 92 : Pencatatan penetapan

N…/ G 92 / x±… / z±…

G 94 : Asutaan dalam mm/min.

N…/ G 94

G 95 : Asutan dalam mm/rev.

N…/ G 95

2. Fungsi M (Miscellaneous)

Adalah fungsi pembantu untuk mengontrol on/off function yang ada pada

mesin serta membantu melengkapi parintah dengan menggunakan kode

Berikut fungsi M format blok:

M 00 : Berhenti terprogram

N…/ M 00

LABORATORIUM OTOMASI MANUFAKTUR 17SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

M 03 : Sumbu utama searah jarum jam

N…/ M 03

M 05 : Sumbu utama berhenti

N…/ M 05

M 06 : Perhitungan panjang pahat

N…/ M 06/ x±… / z±…/ T…

M 17 : Akhir sub program

N…/ M 17

M 30 : Akhir program

N…/ M 30

M 98 : Kompensasi kelonggaran secara otomatis

N…/ M 98/ x±… / z±…

M 99 : Parameter lingkaran

N…/ M 99/ i…./ k…

1. Tanda-Tanda Alarm

A 00 : Salah perintah G, M

A 01 : Salah radius (M 99)

A 02 : Salah harga x

A 03 : Salah harga F

A 04 : Salah harga z

A 05 : Kurang perintah M 30

A 06 : Jumlah putaran sumbu utama terlalu tinggi

A 08 : Akhir pita pada perekaman

A 09 : Pemrograman tidak ditemukan

A 10 : Pemrograman kaset

A 11 : Salah memuat

A 12 : Salah pengecekan

LABORATORIUM OTOMASI MANUFAKTUR 18SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

A 13 : Pengalihan inchi/mm dengan memori penuh

A 14 : Salah satuan jalan pada program terbaca

A 15 : Salah harga H

A 17 : Salah sub program tombol Pendukung

H/C : Memindahkan fungsi manual ke CNC atau sebaliknya

INP : Menyimpan data pada memori mesin

DEL : Menghapus data 1 kotak untuk mengganti

REV : Kursor kembali ke nomor blok diagram sebelumnya

FWD : Kursor menuju ke nomor blok diagram berikutnya

(−) : Memasukkan data negatif

(→) : Memindah kursor

Tombol Kombinasi

INP + = Menyisipkan 1 baris blok program

DEL + = Menghapus 1 baris blok program

INP +

REV = Menghapus kembali ke awal program

FWD +

INP= Eksekusi program berhenti sementara

START+

1= Pengecekan program selain dengan M

INP+

DEL = Menghapus program keseluruhan

2.5 Penentuan Parameter Pemesinan

1. Kecepatan Pemotongan (Vs)

Harga yang diperlukan dalam penentuan kecepatan pada proses pemotongan

benda kerja dapat dirumuskan:

dimana ;

LABORATORIUM OTOMASI MANUFAKTUR 19SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

d = diameter akhir benda kerja (mm)

n = putaran spindle (rpm)

2. Kedalaman Pemotongan (t)

dimana ;

D = diameter awal benda kerja (mm)

d = diameter akhir benda kerja (mm)

3. Kecepatan asutan (s)

f = n .s

dimana ;

n = putaran spindle (rpm)

s = Asutan (mm/putaran)

4. Machining Time

dimana ;

L = panjang pembubutan (mm)

i = jumlah pemotongan

s = feed motion (mm/rev)

5. Jumlah Pemotongan

dimana ;

t = kedalaman pemotongan

t’ = depth of cut

Penentuan parameter di atas juga dilakukan dengan membaca grafik pada contoh

berikut:

1. Mendapatkan jumlah putaran, dengan mengetahui :

- Diameter benda kerja

- Kecepatan potong yang dianjurkan

LABORATORIUM OTOMASI MANUFAKTUR 20SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

Gambar 2.17 Hubungan Antara Jumlah Putaran, Diameter Benda Kerja Dan Cutting Speed

Sumber : Buku Petunjuk Praktikum CNC Programing

Dari grafik diatas maka dapat dipilih jumlah putarannya :

Contoh :

- Diameter benda kerja : 40 mm

- Kecepatan potong : 150 m /menit

- Jumlah putaran : 1200 rpm

2. Mendapatkan kecepatan asutan dalam mm/menit dengan mengetahui :

- Diameter benda kerja

- Ketentuan asutan dalam putaran /menit

LABORATORIUM OTOMASI MANUFAKTUR 21SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

Gambar 2.18 Grafik Hubungan Antara Asutan, Jumlah Putaran Sumbu Utama Dan Kecepatan Asutan

Sumber : Buku Petunjuk Praktikum CNC Programing

Dari grafik diatas maka dapat dipilih asutan dalam mm/menit :

Contoh :

- Jumlah putaran : 1200 putaran/menit

- Asutan : 0.06 mm/putaran

- Kecepatan asutan : 70 mm/menit

LABORATORIUM OTOMASI MANUFAKTUR 22SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

2.6 Macam-Macam Pahat CNC 2A

1. Pahat Ulir atau Insert Ulir

Gambar 2.20 Pahat UlirSumber : Laboratorium Otomasi Manufaktur Teknik Mesin Universitas Brawijaya

Fungsinya digunakan untuk membuat ulir, baik ulir tunggal maupun ulir

ganda. Bentuk pahat ulir harus sesuai dengan bentuk ulir yang diinginkan, misalnya

sudut ulir yang di inginkan 45˚ maka pahat yang harusnya dibuat adalah memiliki sudut

45˚.

2. Pahat Rata Kiri

Gambar 2.22 Pahat Rata KiriSumber : Anonymous 02, 2014

Fungsinya digunakan untuk pembubutan rata memanjang yang pemakanannya di

mulai dari kiri ke arah kanan mendekati posisi kepala lepas. Pahat rata kiri ini memiliki

sudut baji 55˚.

LABORATORIUM OTOMASI MANUFAKTUR 23SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

3. Pahat Rata kanan

Gambar 2.23 Pahat Rata KananSumber : Anonymous 02, 2014

Fungsinya digunakan untuk pembubutan rata memanjang yang pemakanannya di

mulai dari kiri ke arah kanan mendekati posisi cekam. Pahat bubut rata kanan memiliki

sudut baji 80˚ dan sudut-sudut bebas lainnya.

4. Pahat Potong

Pahat ini digunakan karena ada bentuk benda kerja yang membutuhkan proses

grooving/membuat lubang.

Gambar 2.25 Pahat potongSumber : Laboratorium Otomasi Manufaktur Teknik Mesin Universitas Brawijaya

LABORATORIUM OTOMASI MANUFAKTUR 24SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

BAB IIIMETODE PRAKTIKUM

3.1 Persiapan Praktikum

Sebelum praktikum, ada beberapa hal yang perlu diperhatikan dan disiapkan

agar pelaksanaanya berjalan lancar :

1. Menyiapkan manuskrip program dan program harus sudah benar agar pada

saat pengetikan program tidak memakan waktu yang lama.

2. Menyiapkan alat bantu berupa alat tulis, kalkulator, dll.

3. Menyiapkan kaset untuk menyimpan program

4. Menyiapkan benda kerja.

5. Memeriksa kondisi mesin CNC.

6. Menyiapkan jangka sorong.

3.2 Prosedur Permesinan

3.2.1. Pelayanan Rs-232

a. Proses dikomputer.

1. Menyiapkan manuskrip pada komputer.

2. Hubungkan kabel Rs-232 antara CPU dan mesin CNC yang akan

digunakan.

3. Nyalakan komputer/CNC.

4. Ketik “DIR”.

5. Ketik “SER IN”.

6. Memberi nama program.

b. Proses di CNC.

1. CNC mode

2. Tekan

3. Tekan

4. Tekan 6 5 INP

5. Tekan FWD

LABORATORIUM OTOMASI MANUFAKTUR 25SEMESTER GENAP 2014/2015

DEL

PRAKTIKUM NC / CNC KELOMPOK 07

c. Memanggil program.

1. Siapkan manuskrip pada komputer.

2. Hubungkan kabel Rs-232 antara CPU dan mesin CNC yang akan

digunakan.

3. Nyalakan komputer/CNC.

4. Ketik “DIR”.

5. Pilih jenis program.

6. Ketik “SER OUT”.

3.2.2. Pengeplotan

Pengeplotan berfungsi untuk mengetahui apakah gerakan pahat atau

pemotongan sudah sesuai dengan gambar yang direncanakan. Langkah –

langkah pengeplotan:

1. Catat waktu mulai

2. Pilih operasi ke manual, tekan H/C

3. Gerakan tool turret keposisi pada pemasangan plotter untuk eksekusi

program

4. Pasang tangkai plotter dan atur posisi pena serta kertas

5. Tempelkan atau posisikan plotter pada saat start point

6. Pilih CNC mode, ganti feed menjadi>200

7. Panggil program dari kaset

8. Atur putaran spindle

9. Mulailah eksekusi program dengan plotter, tekan Start

10. Lakukan pengeplotan hingga selesai

11. Catat waktu mulai

12. Konsultasikan hasilnya dengan asisten

3.3.3. Setting Pahat dan Benda Kerja

a) Setting Pahat :

Setting pahat dilakukan dengan tujuan agar mengetahui nilai kompensasi

pahat. Pada saat proses eksekusi menggunakan 3 buah pahat masing-masing

memiliki posisi yang berbeda pada tool turret, untuk melakukannya digunakan

LABORATORIUM OTOMASI MANUFAKTUR 26SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

bantuan loop. Setting pahat dapat dilakukan dengan langkah-langkah sebagai

berikut :

1. Pilih operasi kemanual tekan H/C

2. Pastikan turret hingga kedudukannya aman untuk pemasangan pahat

3. Pasang pahat pada tool turret sesuai dengan urutan proses

4. Posisikan turret sedemikian rupa sehingga ada ruang untuk memasang

loop

5. Pilih pahat referensi pada turret

6. Dekatkan turret mendekati loop dan amati hingga kedudukan pahat tepat

pada salip sumbu

7. Untuk pahat referensi, harga X dan Z adalah 0 (dengan jalan “DEL” dan

H/C ditekan 2 kali)

8. Untuk pahat lain catat harga X dan Z untuk kemudian masukkan

kedalam program, lakukan hingga pahat di set-up semua

9. Setelah selesai, lepasakan loop

b) Setting Benda Kerja

Setting benda kerja dilakukan untuk menenetukan titik 0 pahat terhadap

pada benda kerja, langkah-langkah pada setting benda kerja adalah :

1. Catat waktu mulai set-up

2. Pilih operasi kemanual, tekan H/C

3. Posisikan turret hingga kedudukannya aman untuk pemasangan pahat

(sedikit menjauh dari chuck)

4. Posisikan benda kerja pada chuck hingga benar

5. Pilih pahat referensi untuk pertama kali proses

6. Gerakkan tool turret ke arah benda kerja

7. Sentuhkan ujung tool ke arah X mengenai permukaan benda kerja

kemudian tekan “DEL” masukkan nilai benda

8. Sentuhkan ujung tool ke arah Z memanjang dari permukaan benda kerja

kemudian “DEL”

9. Tool pada bagian X dan Z di posisikan pada start point (sesuai 692 pada

line number 000)

10. Setting start point selesai

LABORATORIUM OTOMASI MANUFAKTUR 27SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

3.2.3. Dry Run

Proses dry run bertujuan untuk mengetahui aman atau tidak gerakan pahat

dalam melaksanakan proses eksekusi yang dilakukan tanpa benda kerja, dry run

dapat dilakukan dengan cara :

1. Mencatat waktu mulai

2. Pilih operasi kemanual tekan H/C

3. Posisikan toolturret sedikit menjauh dari chuck untuk pemasangan benda

kerja

4. Pasanglah benda kerja pada chuck hingga benar

5. Pilih paket referensi untuk pertama kali proses

6. Gerakkan toolturret ke arah benda kerja

7. Ujung tool di sentuhkan ke arah facing (memakan sedikit) kemudian “DEL”

8. Ujung tool di sentuhkan ke arah memanjang permukaan benda kerja

(memakan sedikit) kemudian tekan “DEL”

9. Posisikan tool pada harga X dan Z pada start point (sesuai dengan program

line number 000)

10. Lepaskan benda kerja dari chuck

11. Aturlah putaran spindle

12. Pilih operasi spindle

13. Panggil program dari kaset – ganti feed dengan >200

14. Mulailah eksekusi program dry run dan amati gerakan tool

15. Catat waktu selesai

3.2.4. Eksekusi Program

Setelah dry run selesai dan benar maka pasanglah benda kerja pada chuck,

kemudian :

1. Catat waktu mulai

2. Setting “start point tool”

3. Pilih operasi ke CNC tekan H/C

4. Atur putaran spindle feed

5. Kedua tangan diposisikan pada “INP” + “FWD” dan “EMERGENY STOP”

6. Eksekusi dimulai tekan “START”

7. Arus dicatat

LABORATORIUM OTOMASI MANUFAKTUR 28SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

8. Setelah eksekusi, turret di jauhkan dari benda kerja

9. Lepaskan benda kerja dari chuck

10. Catat waktu selesai

LABORATORIUM OTOMASI MANUFAKTUR 29SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

BAB IVPERHITUNGAN DAN PEMROGRAMAN

4.1 Gambar Benda Kerja

(Terlampir)

4.2 Pahat Yang Digunakan

a. Pahat Kanan

Pahat ini digunakan karena bentuk geometri benda tersebut memungkinkan pahat kanan

bisa mengerjakan hampir sebagian besar proses pemakanan.

Gambar 4.1 : Pahat KananSumber : Laboratorium Otomasi Manufaktur Universitas Brawijaya

b. Pahat Grooving

Pahat grooving ini digunakan untuk pembuatan celah setelah. Pahat grooving ini

digunakan untuk membuat celah pada benda kerja bermuka pemakanan lurus.

Gambar 4.2 : Pahat GroovingSumber : Laboratorium Otomasi Manufaktur Universitas Brawijaya

LABORATORIUM OTOMASI MANUFAKTUR 30SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

c. Pahat Ulir

Pahat Ulir ini diigunakan untuk membuat ulir sesuai dengan benda yang

direncanakan. Pada praktikum ini saat yang tepat menggunakan pahat ulir adalah proses

paling akhir setelah proses grooving. Tahapan untuk melakukan penguliran harus terlebih

dahulu melakukan kisaran.

Gambar 4.3 Pahat UlirSumber : Laboratorium Otomasi Manufaktur Universitas Brawijaya

4.3. Langkah Lintasan Pahat

(Terlampir)

4.4. Flowchart

LABORATORIUM OTOMASI MANUFAKTUR 31SEMESTER GENAP 2014/2015

Mulai

Parameter

Kecepatan asutan

Kecepatan spindel

Desain benda kerja

Pahat yang digunakan

Nilai kompoensasi pahat

Setting pahat

A

PRAKTIKUM NC / CNC KELOMPOK 07

LABORATORIUM OTOMASI MANUFAKTUR 32SEMESTER GENAP 2014/2015

A

Input manuskri

p

Setting Rs-232

Ploting

Pengeplotan benar ?

Dry run aman ?

YA

TIDAK

YA

TIDAK

Eksekusi Program

Quality control

Benda kerja jadi

Selesai

PRAKTIKUM NC / CNC KELOMPOK 07

4.5. Program Manuscript

(Terlampir)

LABORATORIUM OTOMASI MANUFAKTUR 33SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

BAB VPEMBAHASAN

5.1. Perhitungan Koordinat Lintasan Pahat

Parameter lingkaran

a. Parameter Pertama

Gambar 5.1 Parameter lingkaran pertamaSumber: Dokumen Pribadi

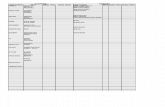

Tabel 5.1 Manuscript parameter pertama

DeskripsiG (M) X (I) (D) Z (K)

(S)F

(L,T,H)H

Interpolasi melingkar B.J.J 03 950 -700 30 50Parameter Lingkaran M99 I = 457 K = 775

Sumber: Data pribadi

Perhitungan:

LABORATORIUM OTOMASI MANUFAKTUR 34SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

LABORATORIUM OTOMASI MANUFAKTUR 35SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

b. Parameter Kedua

Gambar 5.2 Parameter lingkaran KeduaSumber: Data pribadi

Tabel 5.2 Manuscript parameter kedua

DeskripsiG (M) X (I) (D) Z (K)

(S)F

(L,T,H)H

Interpolasi melingkar S.J.J 02 1800 -3266 30 50Parameter Lingkaran M99 I = 1712 K = 555

Sumber: dokumentasi pribadi

Perhitungan:

LABORATORIUM OTOMASI MANUFAKTUR 36SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

LABORATORIUM OTOMASI MANUFAKTUR 37SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

5.2. Parameter Permesinan

5.2.1. Perhitungan Parameter Permesinan

A. Parameter permesinan teoritis

a. Kecepatan pemotongan

1. Pahat kanan,diameter benda kerja 36 mm

Gambar 5.3 Grafik hubungan antara jumlah putaran, diameter benda kerja dan kecepatan pemotonganSumber: Buku Panduan Praktikum NC/CNC

Tabel 5.3 interpolasi kecepatan pemotongan benda kerja 36 mm

Diameter (mm) Vs (m/min) n (rpm)

LABORATORIUM OTOMASI MANUFAKTUR 38SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

D1 = 18

Dx = 36

D2 = 45

Vs1 = 40

Vsx = x

Vs2 = 100

700

700

700

Sumber: dokumentasi pribadi

2. Pahat grooving, diameter benda kerja 18 mm

Gambar 5.4 Grafik hubungan antara jumlah putaran, diameter benda kerja dan kecepatan pemotonganSumber: Buku Panduan Praktikum NC/CNC

Dari gambar grafik di atas, untuk diameter benda kerja 18 mm maka

kecepatan pemotongannya adalah 40 m/min.

LABORATORIUM OTOMASI MANUFAKTUR 39SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

b. Asutan

Gambar 5.4 Grafik Hubungan antara Jumlah Putaran, Asutan, dan Kecepatan Asutan

Sumber : Modul Praktikum CNC (2015)

1. Pahat kanan

Besar kecapatan asutan (F) = 50 mm/menit

Tabel 5.4 besar kecepatan asutan untuk F = 50 mm/menit

f ( mm/putaran) F (mm/menit) n (rpm)

0,07 50 700

Sumber: dokumen pribadi

LABORATORIUM OTOMASI MANUFAKTUR 40SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

2. Pahat grooving

Besar asutan (F) = 3 mm/menit

Tabel 5.5 interpolasi kecepatan asutan untuk F = 3 mm/menit

f (mm/putaran) F (mm/menit) n (rpm)

0,1 70 700

0,08 50 700

X 3 700

Sumber: dokumen pribadi

Interpolasi grafik

mm/rev

B. Parameter Permesinan Aktual

1. Kecepatan pemotongan (Vs)

a. Pahat kanan, benda kerja = 36mm

= 79,2 m/ menit

Dimana: d = diameter benda kerja [mm]

n = putaran spindel [rpm]

b. Pahat grooving, benda kerja = 18 mm

LABORATORIUM OTOMASI MANUFAKTUR 41SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

= 39,56 m/menit

Dimana: d = diameter benda kerja [mm]

n = putaran spindel [rpm]

2. Kedalaman pemotongan (t)

Dengan rumus dimana D = diameter awal dan d = diameter akhir

a. D = 36; d = 22

b. D = 22; d = 20

c. D = 20 : d = 18

d. D = 18 : d = 6

3. Jumlah pemotongan (i)

a.

b.

c.

d.

dimana: t = kedalaman pemotongan (mm)

t’ = depth of cut = 0,5 mm

LABORATORIUM OTOMASI MANUFAKTUR 42SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

4. Asutan (f)

Rumus asutan:

dimana: F = Kecepatan asutan [mm/menit]

a. Pahat kanan

b. Grooving

5.2.2. Analisa Pemilihan Parameter Permesinan

Pada praktikum ini, mesin CNC TU-2A dipilih parameter sebagai berikut:

a. Pemilihan Kecepatan Asutan

Pada saat praktikum kecepatan asutan yang dipakai ada 3, yaitu :

1. Proses roughing : 50 (mm/menit)

2. Proses finishing : 30 (mm/menit)

3. Proses grooving : 3 (mm/menit)

Kecepatan yang dipilih bukan tanpa alasan, jika kecepatan asutan terlalu

besar maka akan mengakibatkan permukaan benda kerja tidak merata dan dapat

mengakibatkan cacat. Hal ini disebabkan oleh kecepatan asutan yang besar akan

membuat pemakanan benda kerja menjadi tidak merata sehingga mengakibatkan

pemakanan benda kerja yang tidak sempurna.

b. Perubahan Arus

Pada saat praktikum terjadi perubahan arus pada saat proses :

1. Roughing : 0.8 A

LABORATORIUM OTOMASI MANUFAKTUR 43SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

2. Finishing : 0.5 A

3. Grooving : 1,1 A

4. Penguliran : 1.4 A

Pada proses roughing diperoleh kuat arus sebesar 0.8 A. Arus pada proses

roughing termasuk sedang dibandingkan dari proses-proses yang lain. Hal ini

disebabkan pada proses roughing, pemakanan terjadi secara memanjang atau

longitudinal sehingga arus yang dibutuhkan lebih besar dari finishing dan lebih

kecil dari proses grooving dan penguliran, disebabkan beban yang diterimakan

pahat tidak terlalu besar.

Dari data diatas, pada proses finishing dibutuhkan arus yang lebih kecil dari

roughing yaitu 0,5 A. Karena pada proses ini, pemakanan yang terjadi lebih

sedikit dan pendek dibandingkan pada proses roughing. Selain itu, pada proses

finishing terjadi pemakanan pahat terhadap benda kerja secara melingkar,

sehingga terdapat perbedaan arus antara roughing dan finishing.

Pada proses grooving diperoleh rata-rata arus sebesar 1,2 A. Hal ini

dikarenakan pada proses grooving, bentuk pahatnya lebih lebar dan pemakanan

dilakukan ke arah melintang sehingga beban yang diterima pahat lebih besar dari

proses roughing.

Pada proses penguliran, kuat arus yang dibutuhkan paling besar yaitu 1,5 A

sebab pada proses penguliran beban yang diterima lebih besar, sehingga

membutuhkan arus yang lebih besar.

c. Pemilihan Depth of Cut

Depth of cut yang dipilih pada saat praktikum adalah sebesar 0,5 mm,

pemilihan depth of cut tepat bertujuan agar mendapatkan hasil benda kerja yang

halus, rata dan juga untuk menjaga agar pahat tidak cepat rusak/aus, karena

semakin kecil depth of cut nya maka semakin kecil pula beban yang diterima

pahat sehingga semakin awet masa penggunaannya. Selain itu juga dapat

mengurangi beban pada motor penggerak spindle, karena dikhawatirkan depth of

cut yang terlalu dalam akan menjadikan motor penggerak/pemutar spindle

menjadi berat dan panas sehingga bisa terbakar serta rusak.

d. Pemilihan Putaran Spindle

Dalam pemilihan putaran spindle dipilih putaran spindle sebesar 700

rev/menit. Hasil pemakanan akan semakin halus dan rata apabila putaran

LABORATORIUM OTOMASI MANUFAKTUR 44SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

spindlenya semakin cepat. Dengan putaran spindle yang cepat juga dapat

menjadikan pahat tidak cepat aus karena gaya gesek antara pahat dan benda

kerja lebih kecil, selain itu beban motor akan lebih ringan dan awet, begitu juga

sebaliknya putaran spindle yang rendah menjadikan pahat cepat aus dan motor

akan lebih cepat rusak karena beban yang diterima lebih besar.

5.2.3 Analisa Waktu Permesinan

Pembuatan manuscript : 24 jam

Setting pahat : 5 menit 15 detik

Plotting : 7 menit 12 detik

Dry run : 7 menit 20 detik

Eksekusi : 33 menit 25 detik

Total : 24 jam 53 menit 12 detik

a. Analisa Waktu Pembuatan Manuscript

Langkah awal pratikum CNC TU-2A kali ini adalah membuat manuscript

berdasarkan gambar yang telah direncanakan. Pembuatan manuscript ini

membutuhkan waktu total ± 24 jam. Waktu yang dibutuhkan pada proses ini

cukup lama karena butuh ketelitian yang sangat besar untuk membuat manuscript

dengan perhitungan nilai – nilai yang teliti serta pembuatan desain proses

pengerjaan.

b. Analisa Waktu Setting Pahat

Waktu yang dibutuhkan untuk setting pahat adalah 5 menit 15 detik

dikarenakan pada tool offset diperlukan waktu untuk menentukan pahat tepat pada

sumbu loop. Pada setting pahat diusahakan agar kepresisian benda kerja yang

dihasilkan sempurna.

c. Analisa Waktu Plotting

Proses plotting ini dilakukan untuk mengetahui apakah gerakan pahat atau

pemotongan sudah sesuai dengan gambar yang di rencanakan. Pada proses plotting

ini dibutuhkan waktu 7 menit 12 detik. Saat plotting kami menyimulasikan benda

kerja dan pada proses plotting tidak dilakukan penentuan kompensansi pahat

sehingga tidak diperlukan waktu untuk proses menyesuaikan kompensansi pahat.

Nilai kecepatan F: 250.

d. Analisa Waktu Dry Run

LABORATORIUM OTOMASI MANUFAKTUR 45SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

Proses dry run dilakukan untuk mengetahui gerakan aman atau tidaknya dari

gerakan pahat dalam melaksanakan proses eksekusi yang dilakukan tanpa benda

kerja. Proses dry run membutuhkan waktu 7 menit 20 detik. Saat dry run terdapat

pergantian pahat dimana itu memusatkan titik 0 pahat dengan benda kerja. Akan

tetapi di dry run berbeda dengan plotting karena pada dry run membutuhkan waktu

untuk proses kompensansi pahat terlebih dahulu. Semakin banyak pahat yang

digunakan, semakin lama waktu yang dibutuhkan.

e. Analisa waktu Eksekusi

Pada pelaksanaan proses Eksekusi waktu yang diperlukan adalah 33 menit 25

detik. Waktu tersebut terbilang lama karena pada proses roughing kecepatan asutan

yang digunakan 50 mm/menit dan pada proses finishing kecepatan asutan yang

digunakan 30 mm/menit sehingga waktu yang diperlukan untuk proses ini cukup

lama. Selain itu, untuk proses grooving kecepatan asutan yang digunakan 3

mm/menit.

5.3. Analisa Geometri Benda Kerja

a. Analisa Geomteri

Gambar 5.5 Rancangan gambarSumber: Dokumentasi Pribadi

Tabel 5.6 Perbandingan dimensi rancangan gambar dengan hasil benda kerjaNo Keterangan Desain Hasil Eksekusi

1 A 20 mm 20,41 mm

2 B 10 mm 10 mm

LABORATORIUM OTOMASI MANUFAKTUR 46SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

3 C 3 mm 3 mm

4 D 8 mm 8 mm

5 E 2 mm 2 mm

6 F 3 mm 3,19 mm

7 G 5 mm 5 mm

8 H 2 mm 2 mm

9 I 6 mm 6 mm

10 J 10 mm 10 mm

11 K 12 mm 12,17 mm

12 L 18 mm 18 mm

13 M 22 mm 22,19 mm

Sumber: Dokumen Pribadi

Penyebab terjadinya kesalahan dimensi antara lain dipengaruhi beberapa faktor

berikut:

1. Setting Benda Kerja

Pada saat setting benda kerja dimungkinkan terjadi kesalahan dalam

penentuan titik nol benda kerja, hal ini menyebabkan pemakanan yang

tidak sesuai pada benda kerja sehingga terjadi perbedaan dimensi pada

benda kerja.

2. Setting Pahat

Setting pahat menggunakan loop dimana penglihatan masing-masing

orang berbeda-beda dalam ketelitian mengatur posisi ujung pahat pada

garis sumbu loop. Oleh karena itu, hal ini dapat menyebabkan nilai

kompensasi pahat yang kurang akurat sehingga berpengaruh pada hasil

dimensi benda kerja. Hasilnya bisa lebih kecil ataupun lebih besar.

3. Ketajaman Pahat

Ketajaman pahat juga menjadi salah satu faktor yang mempengaruhi

dimensi benda kerja yang dihasilkan, karena dengan pahat yang tajam

LABORATORIUM OTOMASI MANUFAKTUR 47SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

dapat mempermudah dalam proses pemotongan dan pemakanan benda

kerja.

Solusi:

1. Pada saat setting benda kerja, perlu berhati-hati dan lebih teliti dalam

penetapan titik nol benda kerja.

2. Yang melakukan setting pahat sebaiknya tidak bergantian dan pada saat

setting pahat diharuskan untuk teliti.

3. Menggunakan pahat yang tajam.

4. Sebelum praktikum dimulai sebaiknya benda kerja dicek terlebih dahulu.

Apabila ada permukaan yang kurang rata bisa diratakan terlebih dahulu.

5. Apabila ada benda kerja yang tidak silindris sempurna, bisa dilakukan

pembubutan terlebih dahulu untuk mendapatkan benda kerja yang silinder,

sehingga hasilnya bisa sesuai dengan yang direncanakan.

b. Analisa Benda Kerja

Bentuk benda kerja yang dihasilkan dari praktikum CNC TU-2A, secara

garis besar sesuai dengan disain. Namun ada beberapa hal yang menyebabkan

terjadi kesalahan sehingga benda kerja tidak sesuai dengan desain.

Studi kasus 1:

Gambar 5.6 Hasil Benda KerjaSumber : Dokumentasi Pribadi

Masalah: Penempatan titik referensi grooving.

Penyebab: Pada saat pahat grooving berpindah, pahat memakan benda

kerja.

LABORATORIUM OTOMASI MANUFAKTUR 48SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

Tabel 5.7 kesalahan manuskrip

DeskripsiG (M) X (I) (D) Z (K)

(S)F

(L,T,H)H

Penghitungan panjang pahat M06 -1407 -25 20Sumbu utama bergerak M03

Sumber: dokumen pribadi

Solusi: Memperhitungkan titik referensi dan jarak pahat dengan benda kerja

diperiksa kembali serta lebih teliti dalam mengamati gerak pahat pada saat

proses dry run. Serta mengganti manuskrip dengan nilai titik referensi yang

benar.

Tabel 5.8 pembetulan manuskrip

DeskripsiG (M) X (I)

(D)Z (K)

(S)F

(L,T,H)H

Penghitungan panjang pahat M06 -1207 -25 20Sumbu utama bergerak M03

Sumber: dokumen pribadi

Studi kasus 2:

Gambar 5.7 Hasil Benda KerjaSumber : Dokumentasi Pribadi

Masalah: hasil penguliran kurang rapi.

Penyebab: pahat yang digunakan kurang tajam sehingga hasil penguliran

kurang rapi.

Solusi: sebelum melakukan proses eksekusi, dilakukan pengecekan ketajaman

pahat, sehingga hasil hasil pemotongan lebih sempurna.

LABORATORIUM OTOMASI MANUFAKTUR 49SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

5.4. Hasil Plotter

(Terlampir)

BAB VIKESIMPULAN DAN SARAN

6.1 Kesimpulan

1. Arus listrik yang dihasilkan pada proses penguliran arusnya merupakan yang

terbesar, Hal ini dikarenakan proses penguliran menggunakan kecepatan spindel

yang rendah (300 rpm) dan mengakibatkan beban yang diterima pahat semakin

besar.

2. Putaran spindle yang digunakan pada saat eksekusi benda kerja yaitu 700 rev/menit.

Agar pahat tidak cepat aus dan pemakanan halus.

3. Kecepatan asutan pada proses roughing dipilih 50 mm/menit agar hasil pemakanan

halus dan efisien terhadap waktu. Sebab, apabila kurang dari 50 mm/menit, maka

akan menghasilkan permukaan halus namun akan memakan waktu lebih lama.

Sedangkan apabila lebih dari 50 mm/menit akan menghasilkan hasil pemakanan

yang kasar dan akan menimbulkan cacat.

LABORATORIUM OTOMASI MANUFAKTUR 50SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

4. Kecepatan asutan pada proses grooving dipilih 3 mm/menit agar menghasilkan

pemakanan yang halus dan efisien terhadap waktu. Sebab, apabila l3bih besar dari

3mm/menit akan menyebabkan pahat menjadi tumbul bahkan patah. Selain itu, jika

lebih dari 3 mm/menit akan menyebabkan hasil pemotongan yang kurang rapi.

Sedangkan apabila memilih kurang dari 3 mm/menit akan menghasilkan

pemotongan yang rapi, namun akan memaka waktu lebih lama.

5. Cacat pada benda kerja disebabkan oleh beberapa faktor yaitu penentuan titik nol

yang kurang tepat, pembuatan manuskrip yang kurang teliti, dan penentuan

kecepatan asutan yang kurang tepat.

6.2 Saran

1. Sebelum praktikum diharapkan praktikan memahami manuskrip.

2. Praktikan diharapkan fokus saat praktikum, agar praktikum berjalan lancar, dan

tidak terjadi hal – hal yang tidak diinginkan.

3. Sebelum pelaksanaan eksekusi, sebaiknya praktikan mengecek secara teliti hasil

plotter, apakah sudah sesuai dengan gambar desain.

4. Pengenalan alat lebih sering dilakukan, tidak hanya sekali

5. Asisten memberi informasi parameter apa saja yang dibutuhkan sehingga tidak ada

data yang terlewatkan

6. Diperlukan ketelitian pada saat setting pahat dan benda kerja agar hasil yang

didapat sesuai dengan bentuk yang direncanakan.

LABORATORIUM OTOMASI MANUFAKTUR 51SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

BAB IPENDAHULUAN

1.1 Sejarah dan Perkembangan Mesin – Mesin CNC 3A

Tahun 1952 adalah awal penggunaan mesin perkakas yang dikendalikan dengan

program yang dikenal dengan NC (Numerically Controlled). Dimulai di Amerika

Serikat oleh Pearson dan Massachuset Institute of Technology (MIT) yang bekerja

untuk United State Air Force pada tahun 1970 merupakan era baru dalam

perkembangan mesin NC tersebut.

Seiring dengan perkembangan teknologi semikonduktor atau mikroprosesor,

maka berkembang pula sistem kendali atau kontrol yang diterapkan. Selanjutnya

tercipta sistem kendali yang berbasis komputer yang kemudian dikenal dengan nama

mesin CNC ( Computerized Numerically Cotrolled Machine ). Berbeda dengan

pendahulunya pada mesin – mesin CNC ini telah digunakan mikroprosesor yang dapat

mengakses data jauh lebih banyak dan lebih cepat.

LABORATORIUM OTOMASI MANUFAKTUR 52SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

Pada awal perkembanganya, mesin – mesin CNC merupakan mesin yang

tergolong langka dan sangat mahal harganya, akan tetapi saat ini penggunaan mesin

CNC di industri manufaktur cenderung semakin meluas. Hal ini dikarenakan :

- Tuntutan kualitas produksi

- Tuntutan prokdutivitas

- Harga mesin yang semakin murah

Dibandingkan dengan mesin perkakas konvensional yang digerakkan secara

manual semi otomatis maka mesin CNC mempunyai beberapa kelebihan, antara lain :

a. Teliti (Accurate)

Mesin CNC memilik ketelitian sampai 0,01 mm sedangkan mesin milling

konvensional memiliki ketelitian 0,1 mm.

b. Cepat (Productive)

Mesin Milling CNC mampu memproduksi banyak dengan waktu singkat karena

hanya sekali membuat program dapat menghasilkan banyak produk.

c. Luwes (Flexibility)

Dapat mengerjakan berbagai bentuk benda kerja.

d. Tepat (Precision)

Benda kerja yang dihasilkan mesin milling CNC dimensinya mendekati dengan

desain dari pada konvensional.

Dalam perkembangan industri yang sangat pesat, dibutuhkan sebuah alat

perkakas yang mampu menghasilkan produk dengan cepat dan hasil yang baik. Mesin

milling merupakan salah satu alat perkakas yang mampu memenuhi kebutuhan tersebut

karena mesin milling mampu bergerak kedalam 3 sumbu. Dengan perkembangan

teknologi dalam metro prosesor yang mampu mengandalkan gerak dalam sumbu

tersebut dengan bantuan numerical control, karena dengan menggunakan NC kita

mampu mengendalikan mesin milling dengan akurat, presisi, dan teliti.

Dengan begitu berkembanglah mesin milling berbasis CNC, dimana kita dapat

mengambil data dari proses pengerjaan benda kerja sehingga kita mampu

mengembangkan prosedur pengerjaan dalam menghasilkan produk.

1.2 Tahap Perencanaan Proses Permesinan

Proses pemesinan adalah proses pemotongan atau pembuangan sebagian bahan

dengan maksud untuk membuat produk. Pemakaian mesin perkakas CNC dalam

LABORATORIUM OTOMASI MANUFAKTUR 53SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

proses pemesinan adalah sebagai suatu metode atau prosedur yang baru dalam

mengorganisasikan informasi yang dibutuhkan dalam perencanaan proses pemesinan.

Tahap perencanaan pemesinan untuk memproduksi suatu benda kerja dengan

menggunakan mesin perkakas CNC mencakup berbagai aspek pendukung, diantaranya:

1. Gambar teknik yang mencantumkan geometri secara detail

Dalam proses pemesinan suatu benda kerja, terlebuh dahulu kita harus

menggambar produk yang diinginkan dengan mencantumkan geometri secara detail.

Hal ini akan membantu kita dalam menentukan pemrogaman CNC-nya.

2. Spesifikasi material dari benda kerja

Jenis benda kerja yang akan digunakan adalah alumunium dan pahat – pahat

pada CNC 3A ada beberapa macam seperti pahat facing, pahat bor, dan pahat

kantong.

3. Pemilihan parameter pemotongan

Parameter pemotongan yang akan digunakan adalah depth of cut (kedalaman

pemotongan), kecepatan pemotongan dan kecepatan asutan.

4. Perencanaan urutan proses pemesinan

Urutan proses pemesinan yang akan dilakukan setelah menyiapkan benda

kerja adalah yang pertama yaitu proses pengefraisan setelah itu adalah melakukan

proses pengefraisan kantong menggunakan pahat kantong.

5. Pembuatan program komputer atau data HC

Program komputer atau yang disebut sebagai manuscript harus dibuat terlebih

dahulu sebelum melakukan pemesinan. Manuscript terdiri dari kode – kode huruf,

angka dan simbol yang akan diterjemahkan oleh sebuah perangkat komputer yang

disebut machine control menjadi bentuk gerakan persumbuan sesuai dengan perintah

program yang telah dibuat.

6. Pelaksanaan proses pemesinan

Setelah menulis manuscript dan melakukan urutan proses pemesinan yang

sudah direncanakan sebelumnya, kita dapat melakukan plotter ,dry run dan yang

terakhir adalah mengeksekusi benda kerja.

7. Pengukuran kualitas produk yang dihasilkan

Setelah proses pemesinan berakhir dan terbentuknya produk, kita harus

melakukan pengukuran kualitas produk tersebut dalam segi dimensi maupun

kecacatan produk tersebut.

LABORATORIUM OTOMASI MANUFAKTUR 54SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

1.3 Manfaat Penggunaan Mesin CNC 3A

1. Kemampuan mengulang

Pada saat pembuatan benda kerja, mesin CNC ini mampu mengulangi,

membuat beberapa benda dengan bentuk yang sama persis dengan aslinya.

2. Keserbagunaan

Mesin CNC dapat digunakan untuk berbagai bentuk pengerjaan/bermacam-

macam kontur sesuai dengan kebutuhan.

3. Kemampuan kerja

Mesin CNC dapat memproduksi benda kerja secara terus menerus dengan

hasil yang baik, sehingga dapat meningkatkan produktifitas pengerjaan.

4. Ketelitian tinggi

5. Waktu proses lebih singkat

1.4 Tujuan Praktikum

1. Memahami operasional mensin TU CNC-3A (untuk 3 sumbu) dan simulasi gerakan

pahat.

2. Mampu membuat program mesin TU CNC-3A untuk geometri suatu komponen serta

mengeesekskusinya.

3. Mengetahui simulasi gerakan pahat dengan atau tanpa bantuan plotter mesin TU

CNC-3A.

4. Melatih praktikan untuk menganalisa proses pelaksanaan produksi suatu komponen

menggunakan mesin TU CNC-3A

LABORATORIUM OTOMASI MANUFAKTUR 55SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

BAB IIDASAR TEORI

2.1 Bagian – Bagian Utama dan Spesifikasi Mesin

Gambar 2.1 Mesin Milling TU – 3A Sumber : Laboratorium Otomasi Manufaktur Teknik Mesin Universitas Brawijaya

LABORATORIUM OTOMASI MANUFAKTUR 56SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

Spesifikasi Mesin Frais / Milling Machine

Merk : Emco (Austria)

Jenis : Milling / Frais

Model : TU CNC – 3A

Spindel utama : - Putaran : 50 – 3200 rpm

- Daya input : 500 watt

- Daya output : 300 watt

Jumlah pahat : 5 buah

Gerakan makan : - Jarak sumbu x : 0 – 199,99 mm

- Jarak sumbu y : 0 – 99,99 mm

- Jarak sumbu z : 0 – 199,99 mm

- Feed : 2 – 499 mm/min

2 – 199 inch/min

- Feed overite : PU = 0 – 120 %

TU = 30 – 400 %

Ketelitian : 0,01 mm

A. Bagian Mekanik

1. Motor Utama

Fungsi dari motor utama sendiri digunakan untuk menggerakkan spindle.

Motor ini adalah jenis motor DC dengan kecepatan putaran sebagai berikut :

- Panjang putaran 50 – 300 putaran/menit

- Tenaga 500 watt

Gambar 2.2 Motor Utama Sumber : Laboraturium Otomasi Manufaktur Teknik Mesin Universitas Brawijaya

LABORATORIUM OTOMASI MANUFAKTUR 57SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

2. Eretan (support)

Eretan adalah penggerak jalannya mesin 3 axis yang memiliki dua fungsi

gerakan kerja yang posisi vertikal dan horizontal yang masing – masing dibagi

dalam 3 bagian gerakan. 3 gerakan ini meliputi :

- Eretan memanjang sumbu x ( 0 – 199,99 mm )

- Eretan memanjang sumbu y ( 0 – 99,99 mm )

- Eretan tegak lurus sumbu z ( 0 – 199,99 mm )

Gambar 2.3 Eretan Sumber : Laboraturium Otomasi Manufaktur Teknik Mesin Universitas Brawijaya

3. Step Motor

Step motor adalah motor penggerak eretan. Pada mesin yang akan

digunakan pada praktikum kali ini hanya memiliki 3 step motor. Satu step motor

menggerakkan 1 eretan dimana masing-masing ke arah sumbu x, sumbu y, dan

sumbu z. Jenis dan ukuran step motor sama.

Identifikasinya adalah : - Jumlah 1 putaran sama dengan 72 langkah

- Momen putaran 0,5 Nm

- Gerak cepat maksimal 100 m / menit

- Gerak pengoperasian program 2 – 499 mm / menit

LABORATORIUM OTOMASI MANUFAKTUR 58SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

Gambar 2.4 Step MotorSumber: Laboratorium Otomasi Manufaktur Teknik Mesin Universitas Brawijaya

4. Ragum

Ragum berfungsi untuk menjepit benda kerja. Pada ragum ini dilengkapi

dengan stopper yang dapat digunakan untuk penyangga benda kerja. Cara kerja

alat ini secara manual.

Gambar 2.5 Ragum Sumber: Laboratorium Otomasi Manufaktur Teknik Mesin Univeritas Brawijaya

5. Rumah Alat Potong

Alat ini digunakan untuk menjepit alat potong ( tool holder ) pada waktu

proses pengerjaan benda kerja. Rumah alat potong pada mesin milling digunakan

untuk menjepit alat potong pada waktu proses pengerjaan benda kerja. Untuk

proses pengerjaan dengan layanan mesin cnc dapat mempergunakan lebih dari

satu alat potong karena data alat potong dapat disimpan dalam memori mesin.

Sedangkan proses penggantian alat potong dilakukan secara manual.

Gambar 2.6 Rumah Alat Potong Sumber: Laboratorium Otomasi Manufaktur Teknik Mesin Univeritas Brawijaya

LABORATORIUM OTOMASI MANUFAKTUR 59SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

6. Alat Potong / Pahat

Alat potong yang digunakan untuk membentuk benda kerja dengan cara

mengikis benda kerja. Jenis pahat ada bermacam – macam tergantung pada proses

pengerjaan benda kerja.

Gambar 2.7 Alat Potong Sumber: Laboratorium Otomasi Manufaktur Teknik Mesin Univeritas Brawijaya

7. Meja Mesin

Meja mesin berfungsi sebagai papan luncur gerakan sketsa mesin. Untuk

itu kebersihan harus selalu dijaga karena kerusakan dari permukaan meja mesin

akan sangat mempengaruhi kerusakan hasil plotter.

Gambar 2.8 Meja Mesin Sumber: Laboratorium Otomasi Manufaktur Teknik Mesin Univeritas Brawijaya

LABORATORIUM OTOMASI MANUFAKTUR 60SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

B. Bagian Kontrol Panel CNC TU-3A

Adapun bagian-bagian panel CNC TU-3A seperti dijelaskan pada gambar di

bawah ini:

Gambar 2.9 Kontrol Panel CNC TU – 3A Sumber: Laboratorium Otomasi Manufaktur Teknik Mesin Univeritas Brawijaya

Keterangan gambar :

1. Saklar Utama

Untuk menghidupkan dan mematikan mesin CNC TU–3A

Gambar 2.10 Saklar Utama Sumber : Laboratorium Otomasi Manufaktur Teknik Mesin Universitas Brawijaya

2. Lampu kontrol saklar utama

Apabila saklar utama diputar ke posisi 1 maka lampu akan menyala

(indicator mesin hidup atau mati).

LABORATORIUM OTOMASI MANUFAKTUR 61SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

Gambar 2.11 Lampu Kontrol Saklar Utama Sumber : Laboratorium Otomasi Manufaktur Teknik Mesin Universitas Brawijaya

3. Tombol darurat

Tombol ini berfungsi untuk memutus arus listrik menuju mesin. Hal ini

dilakukan karena agar tidak terjadi sesuatu yang tidak diinginkan.

Gambar 2.12 Tombol Emergency Sumber : Laboratorium Otomasi Manufaktur Teknik Mesin Universitas Brawijaya

4. Saklar untuk sumbu utama

Saklar ini berfungsi untuk memutar sumbu utama yang dilambangkan

dengan rumah-rumah pahat.

Gambar 2.13 Saklar Penggerak Sumbu Utama Sumber : Laboratorium Otomasi Manufaktur Teknik Mesin Universitas Brawijaya

5. Pengatur kecepatan putar sumbu utama

Berfungsi untuk menentukan prosentase kecepatan putar pahat. Kecepatan

putar antara 50 – 300 rpm. Jika diputar kekanan maka putaran alat potong

semakin tinggi.

LABORATORIUM OTOMASI MANUFAKTUR 62SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

Gambar 2.14 Saklar Pengatur Kecepatan Sumbu Utama Sumber : Laboratorium Otomasi Manufaktur Teknik Mesin Universitas Brawijaya

6. Amperemeter

Arus maksimum yang mengatur proses pada sumbu utama untuk menjaga

keamanan mesin yang digerakkan terus menerus pada arus lisrik yang di izinkan,

yaitu 2 ampere.

Gambar 2.15 Amperemeter Sumber : Laboratorium Otomasi Manufaktur Teknik Mesin Universitas Brawijaya

7. Tombol asutan – Pelayanan manual

Tombol untuk gerakan manual kearah x,y,z. Simbol asutan untuk asutan

menunjukkan arah geakan dan tombol yang sesuai eretan bergerak dengan asutan

yang semula ditentukan.

Gambar 2.16 Pelayanan Manual Sumber: Laboratorium Otomasi Manufaktur Teknik Mesin Universitas Brawijaya

8. Tombol Gerkan Cepat

Jika menekan tombol asutan dan tombol gerakan cepat secara bersamaan

berarti melaksanakan gerakkan cepat dari eretan memanjang, melintang, dan

vertikal.

Gambar 2.17 Tombol Gerakan Cepat

LABORATORIUM OTOMASI MANUFAKTUR 63SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

Sumber : Laboratorium Otomasi Manufaktur Teknik Mesin Universitas Brawijaya

9. Tombol pengatur kecepatan asutan – Pelayanan manual

Tombol ini berfungsi untuk mengatur kecepatan asutan dan eretan mesin,

tombol ini hanya digunakan untuk operasi manual.

Gambar 2.18 Tombol Pengatur Kecepatan Asutan Sumber : Laboratorium Otomasi Manufaktur Teknik Mesin Universitas Brawijaya

10. Tombol Metrik (mm) / Inch

Tombol ini berfungsi untuk mengatur ukuran dimensi bekerjanya mesin

kedalam satuan metrik atau satuan inchi.

Gambar 2.19 Saklar Untuk Memilih Satuan Sumber : Laboratorium Otomasi Manufaktur Teknik Mesin Universitas Brawijaya

11. Sajian menunjukkan jalannya proses

Dalam arah x+, y+, z+ dalam mm. Tanda mm adalah tanda titik pada

sajian.

Gambar 2.20 Sajian Menunjukkan Jalannya Sumber : Laboratorium Otomasi Manufaktur Teknik Mesin Universitas Brawijaya

12. Lampu kontrol – Pelayanan manual

Bila menggunakan pelayanan manual untuk eretan maka lampu akan

menyala.

LABORATORIUM OTOMASI MANUFAKTUR 64SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

Gambar 2.21 Lampu kontrol – Pelayanan manual Sumber : Laboratorium Otomasi Manufaktur Teknik Mesin Universitas Brawijaya

13. Tombol pelayanan manual / CNC

Jika menekan tombol [H/C] maka nyala akan beralaih dari pelayanan

manual ke pelayanan CNC. Jika ditekan kembali maka nyala akan kembali ke

semula.

Gambar 2.22 Tombol Pelayanan CNC atau Manual Sumber : Laboratorium Otomasi Manufaktur Teknik Mesin Universitas Brawijaya

14. Tombol hapus

Jika menekan tombol [DEL] maka akan menghapus satu data.

Gambar 2.23 Tombol Hapus Sumber : Laboratorium Otomasi Manufaktur Teknik Mesin Universitas Brawijaya

15. Tombol pemindahan sajian

Untuk memindahkan kursor, misalnya jika menekan tombol [→] maka

sajian yang ada pada jatuhnya x melompat ke jalannya y.

LABORATORIUM OTOMASI MANUFAKTUR 65SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

Gambar 2.24 Tombol Pemindah Sajian Sumber : Laboratorium Otomasi Manufaktur Teknik Mesin Universitas Brawijaya

16. Tombol memori

Untuk memasukkan data kedalam memori mesin.

Gambar 2.25 Tombol Memori Sumber : Laboratorium Otomasi Manufaktur Teknik Mesin Universitas Brawijaya

17. Tombol Miscellaneous

Untuk mengecek kesalahan program.

Gambar 2.26 Tombol pelayanan manual CNC TU – 3A Sumber: Laboratorium Otomasi Manufaktur Teknik Mesin Universitas Brawijaya

2.2 Prinsip Kerja Mesin CNC 3A

Mesin Frais CNC TU-3A menggunakan sistem persumbuan dengan dasar sistem

koordinat Cartesius. Prinsip kerja mesin CNC TU-3A adalah meja bergerak melintang

dan horizontal sedangkan pisau / pahat berputar. Untuk arah gerak persumbuan Mesin

Frais CNC TU-3A tersebut diberi lambang pesumbuan sebagai berikut :

a) Sumbu X untuk arah gerakan horizontal, jarak sumbu x : 0-199.99 mm

b) Sumbu Y untuk arah gerakan melintang, jarak sumbu y : 0-99.99 mm

c) Sumbu Z untuk arah gerakan vertikal, jarak sumbu z : 0-199.99 mm

LABORATORIUM OTOMASI MANUFAKTUR 66SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

Gambar 2.27 Prinsip Kerja Mesin CNC 3A Sumber: Laboratorium Otomasi Manufaktur Teknik Mesin Univeritas Brawijaya

2.3 Sistem Koordinat mesin CNC 3A

Secara umum, cara pengoperasian mesin CNC dengan cara memasukkan

perintah numerik melalui tombol-tombol yang tersedia pada panel instrumen di tiap-

tiap mesin. Setiap jenis mesin CNC mempunyai karakteristik tersendiri sesuai pabrik

yang membuat mesin tersebut. Nemun demikian secara garis besar dari karakteristik

cara pengoperasian mesin CNC dapat dilakukan dengan dua macam cara :

1. Sistem Koordinat Absolut

Semua program dimulai dari titik awal yang sama. Seperti contoh

pemberian ukuran pada gambar berikut, pemberian jarak lubang pada sumbu tegak

dan sumbu mendatar diukur dari satu titik awal (referensi) yang sama.

Contoh :

LABORATORIUM OTOMASI MANUFAKTUR 67SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

Titik X Y Z

S -8 -4 15

S A -5 -4 0

A B 5 -4 0

B C 5 4 0

C D -5 4 0Gambar 2.28 Metode AbsolutSumber: Anonymous 1 (2014)

2. Sistem Koordinat Inkremental

Akhir pemrograman merupakan titik awal dari pemrograman berikutnya.

Seperti pada contoh pemberian ukuran pada gambar berikut, pemberian ukuran

jarak lubang pada sumbu tegak dan sumbu mendatar diukur secara paralel, setiap

titik akhir pengukuran menjadi titik awal untuk pengukuran berikutnya.

Contoh :

LABORATORIUM OTOMASI MANUFAKTUR 68SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

Titik X Y Z

S 0 0 0

S A 3 0 -15

A B 10 0 0

B C 0 8 0

C D -10 0 0Gambar 2.29 Metode InkrementalSumber: Anonymous 2 (2014)

2.4 Perintah-Perintah Pemrograman

a. Fungsi G, format blok

Fungsi G (going) code, terdiri dari G00 sampai dengan G99, merupakan

perintah utama yang digunakan untuk menggerakkan pahat ke target point.

G 00 : Gerakan cepat

V : N3/ G 00 / x±5/y±4/ z±5

H : N3/ G 00 / x±4/y±5/ z±5

G 01 : Interpolasi lurus

V : N3/ G 01/ x±5/y±4/ z±5

H : N3/ G 01 / x±4/y±5/ z±5

G 02 : Interpolasi melingkar/arah ke kanan

V : N3/ G 02/ x±5/y±4/ z±5/ F3

H : N3/ G 02 / x±4/y±5/ z±5/ F3

G 03 : Interpolasi melingkar/arah ke kiri

LABORATORIUM OTOMASI MANUFAKTUR 69SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

V : N3/ G 03/ x±5/y±4/ z±5/ F3

H : N3/ G 03 / x±4/y±5/ z±5/ F3

G 04 : Lamanya tinggal diam

N3/ G 04/ x5

G 21 : Blok kosong

N3/ G 21

G 25 : Pemanggilan sub program

N3/ G 25 / L(F)3

G 27 : Perintah melompat

N3/ G 27 / L(F)3

G 40 : Kompensasi Radius Pisau Hapus

N3/ G 40

G 45 : Penambahan radius pisau

N3/ G 45

G 46 : Pengurangan radius pisau

N3/ G 46

G 47 : Penambahan radius pisau dua kali

N3/ G 47

G 48 : Pengurangan radius pisau dua kali

N3/ G 48

G 64 : Motor asutan tanpa arus (fungsi penyetelan)

N3/ G 64

G 65 : Pelayanan pita magnet (fungsi penyetelan)

N3/ G 65

G 66 : Pelayanan antar aparat dengan RS 232

N3/ G 66

G 72 : Siklus pengefraisan kantong

V : N3/ G 72/ x±5/y±4/ z±5

H : N3/ G 72/ x±4/y±5/ z±5

G 73 : Siklus pemutusan tatal

N3/ G 73 / z±5 / F3

G 81 : Siklus pemboran tetap

LABORATORIUM OTOMASI MANUFAKTUR 70SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

N3/ G 81 / z±5/ F3

G 82 : Siklus pemboran tetap dengan tinggal diam

N3/ G 82 / z±5/ F3

G 83 : Siklus pemboran tetap dengan pembuangan tatal

N3/ G 83 / z±5/ F3

G 85 : Siklus mereamer tetap

N3/ G 85 / z±5 /F3

G 89 : Siklus mereamer tetap dengan tinggal diam

N3/ G 89 / z±5 /F3

G 90 : Pemrograman nilai absolute

N3/ G 90

G 91 : Pemrograman nilai incremental

N3/ G 91

G 92 : Penggeseran titik referensi

V : N3/ G 92/ x±5/y±4/ z±5

H : N3/ G 92/ x±4/y±5/ z±5

b. Fungsi M, format blok

M (miscellaneous) terdiri dari M00 sampai M30 merupakan fungsi pembantu

untuk mengontrol on/off function yang ada pada mesin serta membantu melengkapi

perintah dengan menggunkanan kode.

M 00 : Diam

N3/ M 00

M 03 : Spindel frais hidup, searah jarum jam

N3/ M 03

M 05 : Spindel frais mati

N3/ M 05

M 06 : Penggeseran alat, radius pisau frais masuk

N3/ M 06/ D5 / S4 / z±5/ T3

M 17 : Kembali ke pokok program

N/ M 17

M 08

LABORATORIUM OTOMASI MANUFAKTUR 71SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

M 09

M 20 Hubungan keluar

M 21 N3/ M2

M 22

M 23

M 26 : Hubungan keluar – impuls

N3/ MH 26/ H3

M 30 : Program berakhir

N3/ M 30

M 98 : Kompensasi kocak/ kelonggaran otomatis

N3/ M 98/ x3/ y32/ z3

M 99 : Parameter dari interpolasi melingkar

(dalam hubungan dengan G 02/ G 03) N3/ M 99/ j3 / k3

c. Kode Alarm

Alarm akan muncul pada layar dengan ketentuan sebagai berikut:

A00 : Salah perintah G,M

A01 : Salah radius ( M99 )

A02 : Salah harga x

A03 : Salah harga f

A04 : Salah harga z

A05 : Kurang perintah M30

A06 : Tidak ada kode M03

A07 : Tidak ada arti

A08 : Pita habis pada penyimpanan kaset

A09 : Program tak ditemukan

A10 : Pita kaset dalam pengamanan

A11 : Salah pemuatan

A12 : Salah pengecekan

A13 : Salah inch / mm dengan memori program penuh

A14 : Salah satuan jalan pada program terbaca

A15 : Salah harga y

A16 : Tidak ada nilai radius pisau frais

A17 : Salah sub program

LABORATORIUM OTOMASI MANUFAKTUR 72SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

A18 : Jalannya kompensasi radius pisau frais lebih kecil dari n

d. Kombinasi Tombol-Tombol Eksekusi

+ = Menyisipkan 1 baris blok program

+ = Menghapus 1 baris blok program

+ = Menghapus kembali ke awal program

+ = Eksekusi program berhenti sementara

+ = Mengubah posisi pahat

+ = Menghapus program keseluruhan

+ = Menghapus alarm

2.5 Penentuan Parameter Permesinan

1. Mendapatkan asutan dan dalamnya pemotongan

Prosedur

Bahan : Almunium

Perhatikan grafik “Dalamnya Pemotongan Diameter Alat Potong – Asutan”

LABORATORIUM OTOMASI MANUFAKTUR 73SEMESTER GENAP 2014/2015

Angka

PRAKTIKUM NC / CNC KELOMPOK 07

Gambar 2.30 Grafik Dalamnya Pemotongan – Diameter Alat Potong - Asutan Sumber : Modul Praktikum CNC 2010 Universitas Brawijaya

Contoh:

a) Dalamnya pemotongan t = 10mm

Diameter pisau frais d = 10mm

Pilih diameter pisau d = 10mm pada grafik

Tentukan harga t = 10mm pada sumbu vertikal

Tentukan ke kanan hingga memotong grafik d = 10 mm, kemudian tarik garis

ke bawah hingga didapat harga kecepatan asutan(feed) = 60 mm/menit

Contoh perhitungan :

Jika diketahui diameter pisau 40 mm, maka untuk mendapatkan kecepatan

pemotongan ditentukan dengan interpolasi:

Interpolasi:

X = 21,4 + 30

X = 51,4 mm/menit

b ) Bila diketahui F = 200 mm / menit;

Diameter pisau frais d = 10 mm. Dari grafik tersebut, tentukan harga F =

200 mm / menit (pada sumbu horizontal). Kemudian tarik keatas hingga

memotong grafik d = 10mm, serta tarik kekiri hingga didapatkan kedalaman

pemotongan ± 4,2 mm.

LABORATORIUM OTOMASI MANUFAKTUR 74SEMESTER GENAP 2014/2015

D V25 3032 4040 X

PRAKTIKUM NC / CNC KELOMPOK 07

Gambar 2.31 Dalamnya Pemotongan Diameter Alat Potong –Asutan Sumber : Modul Praktikum CNC 2010 Universitas Brawijaya

Contoh :

Jika diameter pisau d = 40mm, maka untuk mendapatkan kecepatanya

menggunakan metode interpolasi:

D V1 804 X5 400

Interpolasi

240 = x -80

x= 320 mm/menit

2. Mendapatkan Kecepatan Putaran

Perhatikan grafik “Kecepatan (putaran) - Kecepatan potong – Asutan“

Tentukan harga diameter pisau frais (sesuai yang aktif).

Pilih kecepatan potong yang benar untuk bahan yang akan dikerjakan

Potongkan antara kedua harga tersebut pada grafik “Kecepatan (putaran) -

kecepatan potong – asutan“

LABORATORIUM OTOMASI MANUFAKTUR 75SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

Gambar 2.32 Grafik Kecepatan (Putar) – Kecepatan Potong - Asutan Sumber : Modul Praktikum CNC 2010 Universitas Brawijaya

Contoh:

Jika Diameter mata bor 4mm, maka untuk mendapatkan pemboran

dilakukan metode interpolasi:

Interpolasi

5 = x -25

x= 30 mm/menit

2.6 Macam – Macam Pahat CNC 3A

Macam pahat yang digunakan pada mesin miling CNC TU-3A adalah sebagai

berikut :

a) Face Milling Cutter

Sebuah face milling terdiri dari beberapa sisi potong yang dirancang untuk

menahan tip karbida

LABORATORIUM OTOMASI MANUFAKTUR 76SEMESTER GENAP 2014/2015

D V3 254 x5 35

PRAKTIKUM NC / CNC KELOMPOK 07

Gambar 2.33 Face Milling Cutter Sumber: Laboratorium Otomasi Manufaktur Teknik Mesin Univeritas Brawijaya

d) Pahat kantong

Berfungsi untuk membuat lubang dan pemakanan.

Gambar 2.36 Pahat Kantong Sumber: Laboratorium Otomasi Manufaktur Teknik Mesin Univeritas Brawijaya

LABORATORIUM OTOMASI MANUFAKTUR 77SEMESTER GENAP 2014/2015

PRAKTIKUM NC / CNC KELOMPOK 07

BAB IIIMETODE PRAKTIKUM

3.1 Persiapan Praktikum

Beberapa hal yang perlu dipersiapkan

1. Manuskrip program

2. Pahat dan alat bantu antara lain :

Tempat plotter

Plotter tool

Kunci untuk melepaskan dan memasang pahat

3. Benda kerja

4. Pemeriksaan kondisi mesin CNC

3.2 Prosedur Permesinan

3.2.1 Pelayanan Rs-232

Rs-232 adalah nama yang memiliki kepanjangan Recommended Serial-232 yaitu

serial port yang digunakan sebagai jalur untuk pertukaran data antara komputer dengan

perangkat kerja (seperti modem, scanner, plotter, printer, dll) yang menentukan

hubungan antarmuka kelistrikan,mekanik dan fungsional. Kabel Rs-232 dapat

membawa data sebesar 20 Kbps hingga 15 meter tanpa menggunakan penguat. Saat ini