BASAH DAN SEMI BASAH

-

Upload

resti-ossi-paldewita -

Category

Documents

-

view

399 -

download

12

description

Transcript of BASAH DAN SEMI BASAH

Basah dan semi-basah proses kiln Rotary kiln Depan Awal rotary kiln

Desain fitur rotary kiln

Kering dan semi-kering proses kiln

Precalciner kiln

Eskalasi ukuran rotary kiln terjadi secara paralel dengan keunggulan pra-muncul di Inggris Proses Basah pembuatan.

Pada tahun 1900 panjang standar kiln adalah 60 kaki, dan banyak yang skeptis dengan nilai kiln lagi. Namun, pada tahun 1901 Thomas Edison, untuk ejekan umum, sudah merencanakan untuk memasang kiln ft 150 panjang dengan rasio LD 19:01 dan ini ketika mereka mendapat berlangsung pada tahun 1905 menunjukkan kemudahan yang jauh lebih besar dari penggunaan dan ekonomi dari sistem tersebut. Setelah mengatasi tantangan rekayasa tanaman besar seperti, kecenderungan kiln lagi adalah cepat, dan ini mengakibatkan berkelakuan baik kiln basah. Pada titik ini keunggulan rotary kiln menjadi jelas dan tanaman meninggalkan kiln statis yang mereka sebelumnya disimpan dalam cadangan sebagai "asuransi". Berturut-turut kiln lagi basah dipasang sejak saat itu sampai kematian proses basah.

Instalasi kiln 70 m pertama (di Wouldham ) memimpin Inspektur Kepala Alkali untuk memberikan komentar dalam laporannya untuk 1911: "Batas akhir dari upaya praktis masih di masa depan, tapi dari kemajuan besar yang telah dibuat sehubungan dengan dimensi rotary kiln, itu akan muncul bahwa ukuran maksimum ini jenis tertentu sekarang harus erat didekati ". Panjang kiln, pada kenyataannya, pada akhirnya mencapai lebih dari 230 m.

Perkembangan pada akhir tahun 1920 dari penukar panas kiln internal (terutama dalam bentuk rantai) sangat meningkatkan efisiensi proses basah, dan pembakaran proses kering hampir menghilang oleh 1930. Kegagalan proses kering awal, selain untuk kepentingan konsumsi energi yang relatif kecil, mungkin karena metode miskin pencampuran dari hari-hari awal. Proses kering adalah dari awal yang umum (dan tetap demikian) di Amerika Serikat, tetapi bahan baku yang digunakan ada umumnya batugamping berlempung, dengan pencampuran yang miskin akan memiliki efek merusak yang relatif kecil. Dengan instalasi yang lebih besar kiln proses basah, keuntungan dari halus-tanah rawmix dan blending telaten menjadi jelas. Sistem penyimpanan yang sangat besar bubur, sehingga sangat stabil kiln kimia pakan, menjadi

standar. Penggunaan penukar panas rantai yang dimulai sekitar 1930 (yang telah dirintis oleh FL Smidth ) memiliki efek revolusioner. Kiln paling up to waktu yang digunakan hanya hisap konvektif dihasilkan oleh tumpukan tinggi untuk menarik gas melalui kiln, dan sistem rantai padat menyebabkan pembatasan sangat meningkat ke aliran gas, yang memerlukan pemasangan induksi-rancangan penggemar (ID) sebelum stack . Namun, dengan amat meningkatnya area yang tersedia untuk pertukaran panas, output kiln yang meningkat (biasanya) 40%, dan konsumsi bahan bakar adalah, jika ada, agak berkurang. Ini menjadi jelas bahwa scaling up kiln akan menghasilkan skala ekonomi, dan tanaman besar (terutama Bevans dan Swanscombe ) menggantikan sejumlah besar kiln kecil dengan kiln besar sedikit. Kiln terpanjang yang digunakan adalah sebagai berikut:

1.901 Swanscombe A1-A16 24,4 m 1.903 Stoneferry A1-A3 30,0 m 1.906 Wilmington A1-A2 32,0 m 1.907 Swanscombe A1-A16 39.6 m 1.909 Harefield A1 43,0 m 1.909 Sundon A2 45,7 m 1.911 Shoreham A3 48,2 m 1.911 Peters A1 50,0 m 1912 Wouldham B9 75,3 m 1.926 Rugby A3 78,5 m 1.927 Billingham B1 82,0 m 1.928 Johnsons A6-A7 91,4 m 1.929 Swanscombe B1-B3 120,0 m 1.934 West Thurrock A6 150.0 m 1.962 West Thurrock B1 151,8 m 1.965 Westbury A2 152,4 m 1.967 Ribblesdale A5 155,0 m 1.968 Rugby A6 168,0 m 1.970 Northfleet A1-A3 198,1 m

Diameter zona pembakaran internal yang terbesar adalah sebagai berikut:

1.901 Swanscombe A1-A16 1,92 m 1.903 Stoneferry A1-A3 2,00 m 1.907 Johnsons A1-A3 2.10 m 1.907 Wouldham B1, 2,5,6 2,44 m

1.911 Bevans A9-A10 2,74 m 1912 Burham A1 3.05 m 1.922 Kent A1-A2 3,45 m 1.928 Johnsons A6-A7 3,61 m 1.930 Wouldham 4,22 m 1.962 Westbury A1 4.42 m 1.970 Northfleet A1-A3 6.10 m

Kecenderungan umum adalah menuju kiln lebih panjang dan lebar. Sebuah batas atas yang berbeda diameter dicapai pada Northfleet mana kehidupan refraktori berkurang oleh kurangnya kekakuan dari shell menghasilkan "ovality". Kiln lebih panjang dari kaki 650 di Northfleet dipasang di beberapa tempat di luar negeri, yang terpanjang (untuk pengetahuan saya) menjadi 232 m FLS kiln di Clarksville Missouri, yang dioperasikan 1.967-2.009.

Sifat Lumpur

Ini adalah penggunaan pakan dalam bentuk cair yang membedakan kiln proses basah dari yang lain, dan karakteristik khas dari bubur mempengaruhi cara di mana teknologi kiln proses basah dikembangkan.

Bubur proses basah terdiri dari partikel halus (sebagian besar di bawah 75 pM) kalsium karbonat dan mineral lempung tersuspensi dalam air. Kepadatan kalsium karbonat adalah 2.710 kg / m 3, dan bahwa dari mineral tanah liat adalah sedikit kurang - 2650-2700, memberikan rata-rata sekitar 2700. Jadi bubur yang mengandung 40% air massa (ini menjadi cara normal mengukurnya) pada 20 ° C mengandung air 64.33% volume. Sebagai pendekatan yang sederhana, jika partikel padat adalah 10 bola pM dalam susunan-padat, maka jarak antara permukaan partikel bervariasi demikian:

Ini adalah lapisan tipis air yang memungkinkan bubur mengalir. Sebagai pemisahan partikel meningkat dengan kadar air meningkat, sehingga kecenderungan partikel untuk "mengunci bersama" berkurang. Ini "penguncian" partikel dalam kontak acak memanifestasikan dirinya sebagai "stres yield", dan slurries berperilaku sebagai Bingham plastik. Slurries modern membutuhkan kontrol yang cukup ketat dari kadar air. Ini harus tetap cukup tinggi untuk menghasilkan bubur yang bisa dipompa dari satu tempat ke tempat, untuk memungkinkan Anda tergugah untuk keperluan pencampuran, dan mengalir dengan mudah ke dalam kiln, panas berdebu. Di sisi lain, kadar air yang berlebihan itu harus dihindari karena biaya penguapan dan untuk menghindari "menetap keluar" (dengan perubahan komposisi kimia) selama penyimpanan.

Biaya menguap air di kiln adalah alasan mengapa proses basah kini sudah punah. Menguap 1 kg air membutuhkan 2442,6 kJ panas laten pada 25 ° C. Tapi di samping itu, suhu harus dinaikkan menjadi 100 ° C setidaknya, memerlukan lagi 182,6 kJ panas yang masuk akal. Jika panas dipasok dengan membakar batubara khas di udara, maka gas pembakaran juga harus mencapai 100 ° C setidaknya, memerlukan 86,9 kJ lanjut panas yang masuk akal, memberikan total 2,7121 MJ. Dari sini adalah mungkin untuk menghitung hukuman energi minimum untuk penguapan air: untuk kiln menggunakan 1,56 kg rawmix kering untuk membuat 1 kg klinker, air 20% dalam pakan membutuhkan 1,06 MJ, 30% memerlukan

1,81, 40% membutuhkan 2,82 dan 50% membutuhkan 4,32.

Para slurries asli diproduksi oleh pelopor industri semen mengandung proporsi yang sangat besar air - 75% atau lebih menurut massa - yang sebagian besar tertuang sebelum diproses lebih lanjut. The Goreham "bubur tebal" proses menghasilkan relatif slurries tebal - kurang dari 50% air - di mana, dalam kepentingan homogenitas rawmix, setiap tendendency untuk menyelesaikan keluar berkecil hati. Pematangan teknologi ini dipimpin, pada akhir abad kesembilan belas, untuk slurries konsistensi yang tetap khas sepanjang abad kedua puluh. Ini adalah cukup tipis untuk memompa bawah pipa hingga satu kilometer panjangnya, namun cukup tebal untuk tetap stabil tanpa penyelesaian. Jumlah air yang dibutuhkan untuk menghasilkan bubur viskositas ini bervariasi sesuai dengan sifat bahan baku. Dua faktor cenderung untuk meningkatkan jumlah air yang dibutuhkan:

mineral partikel yang memiliki permukaan yang sangat hidrofilik

sebagian besar partikel ultra-halus di rawmix

Lempung pada umumnya keduanya hidrofilik dan halus, dan tanah liat digiling sendiri menghasilkan slurries dapat dipompa dengan kadar air 60-70%, meskipun beberapa relatif jarang "pembengkakan" tanah liat membutuhkan lebih banyak air: tanah liat bentonit pasta dengan air 95% praktis yang solid.

Kalsium karbonat partikel tidak terlalu hidrofilik, tetapi kehalusan partikel yang dihasilkan pada grinding bervariasi dari kasar dalam kasus batugamping keras untuk ultra-halus dalam kasus kapur lembut.

Tanaman di daerah jantung dari industri awal hampir semua digunakan tanah liat halus dan lembut kapur. Bubur khas di daerah Thames / Medway mengandung 40-45% air. Kapur yang lebih rendah dan Marl Kapur yang jelas lebih sulit daripada Kapur Atas Sungai Thames, dan bisa menghasilkan slurries sekitar tanda 40%, tetapi di banyak lokasi komponen berlempung dari napal terkandung montmorillonite dengan kebutuhan air yang tinggi, membalikkan tren ini. Para kapur utara

Humberside dan Ulster jauh lebih sulit dan lumpur dari sekitar 38% air dapat diperoleh. Ketika industri menyebar ke daerah kapur keras, menjadi mungkin untuk membuat slurries dengan kadar air di 30-an rendah, meskipun ini tidak selalu terwujud.

Selama berabad-abad, slip keramik telah "menipis" dengan penambahan sejumlah kecil (~ 0,1%) dari natrium karbonat. Dari seterusnya 1930, sebuah pabrik semen beberapa menemukan bahwa dengan menambahkan "pengencer" semacam ini untuk bubur, bubur bisa dibuat dapat dipompa pada kadar air rendah. Aditif ini deflocculants, yang mengurangi bidang muatan partikel dengan permukaan sekitarnya terhidroksilasi. Ekonomi yang terlibat penggunaan menyeimbangkan biaya dari "tipis" terhadap keuntungan yang dihasilkan dari peningkatan konsumsi bahan bakar kiln, dan pada tanaman yang paling keuntungan terlalu marjinal untuk menjadi bernilai kesulitan. Selain itu, jika pengurangan substansial dalam air lumpur tercapai, kiln harus substansial kembali direkayasa untuk mengatasi kebutuhan panas berubah tukar. Dengan kenaikan bertahap harga energi, keseimbangan berubah, dan penggunaan kelembaban-mengurangi aditif menjadi lebih aturan daripada pengecualian. Berbagai macam aditif yang potensial muncul, termasuk berikut ini, biasanya sebagai garam natrium mereka:

karbonat silikat metaphosphate polifosfat lignosulfonat polymethacrylate

Ini dalam banyak kasus mengakibatkan pengurangan kelembaban lumpur dari 40-an hingga pertengahan 30-an. Pada Rhoose , bubur kelembaban berkurang di bawah 24% untuk sementara waktu. Sedikit dicapai dengan pengencer di jantung Thames / Medway karena sifat dari lempung yang digunakan - aluvium asin atau sulfat-bantalan London Clay, dan napal mengandung montmorillonite: semua ini membuat pengencer konvensional tidak efektif. Dari tahun 1980 dan seterusnya, pengencer menjadi bermasalah, karena

kebanyakan dari mereka mengandung sodium, dan basa tinggi dalam semen menjadi masalah. Dosis berkurang, mengakibatkan kenaikan kadar air lumpur.

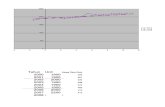

Di bawah ini adalah grafik yang menunjukkan tren historis dalam kadar air bubur, berdasarkan database yang agak merata. Data air lumpur sulit didapat. Meskipun pers teknis yang terdapat artikel rinci banyak pada tanaman proses basah, dengan yang sebelumnya bersikeras pada "kesempurnaan" dari proses, mereka secara khusus segan menyatakan jumlah sebenarnya air yang digunakan, mungkin karena malu. Grafik setidaknya memberikan kebohongan kepada gagasan bahwa bubur biasanya mengandung 30-35% air. Kecenderungan dipengaruhi oleh inovasi yang disebutkan di atas, namun yang paling jelas oleh relokasi bertahap industri keluar dari distrik kapur.

Fitur Kilns Basah

Karena kiln basah diberi makan dengan bubur, pengaturan yang unik yang diperlukan untuk menangani hal ini. Untuk sebagian besar dari sejarah kiln basah, bubur diumpankan ke kiln menggunakan sendok-pengumpan. Ini baik dibandingkan dengan desain sebelumnya primitif - misalnya kiln Shoreham .

Lumpur dipompa dari tangki umpan kiln ke dalam bah dari feeder. Ini meluap melalui bendung disesuaikan, sehingga menjaga tingkat di bah konstan. Sendok diputar oleh motor kecepatan variabel, mengambil lumpur dan pengeringan ke palung yang berjalan ke dalam pipa pakan kiln. Jumlah bubur disampaikan kira-kira sebanding dengan kecepatan rotasi, asalkan tingkat memompa cukup, dan selama kecepatan tidak begitu besar untuk memperlambat drainase oleh efek sentrifugal - masalah yang lebih besar jika bubur tebal.

Dalam tahun kemudian (1960 dan seterusnya), kecenderungan adalah untuk memberi makan bubur dengan menggunakan aliran meter dan katup dalam sebuah loop kontrol umpan balik. Arus-meter biasanya dari jenis magnetik: pipa bubur lewat di antara kutub magnet yang kuat dan arus yang diinduksi dalam bubur sedikit konduktif, yang dideteksi oleh sepasang elektroda. Hal ini untuk menghindari kebutuhan untuk bagian yang bergerak dalam lingkungan yang sangat abrasif dari bubur. Sistem kontrol kemudian akan melakukan

penyesuaian katup elektrik atau pneumatik digerakkan untuk mengontrol aliran-rate ke nilai set-point.

Kebutuhan bahan bakar yang tinggi kiln proses basah berarti bahwa kiln harus menangani sejumlah besar udara pembakaran - massa-aliran biasanya 2-3 kali output klinker - dan penanganan ini jumlah gas menempatkan batasan terhadap output dari kiln basah. Di sisi lain, ada banyak udara pembakaran untuk pendinginan klinker, dan bahkan cukup rendah teknologi pendingin bisa memberikan klinker dingin dan berguna memulihkan diri sebagian besar panasnya. Dalam efisien kiln proses kering modern, desain dingin menjadi jauh lebih penting.

Penukar panas proses basah

Kiln awal adalah tabung sederhana di mana bubur dijalankan. Kadar air Lumpur itu biasanya 40-50% massa. Suhu gas buang yang biasanya di kisaran 500-1000 ° C, dan bubur dengan cepat akan kehilangan kontak dengan air ini. Sebagai mengering bubur, pertama mengental, sehingga permukaan interior kiln menjadi dilapisi dengan lapisan ini, lapisan menjadi tebal seperti kelembaban hilang. Ketika kadar air turun di bawah 30%, bubur adalah (biasanya) tidak lagi cairan, dan mengambil konsistensi adonan tebal. Pengeringan kemudian bergantung pada perkolasi air yang tersisa melalui struktur pori adonan ini ke arah permukaan yang panas. Ketika kadar air turun di bawah 15%, bahan mengambil sebuah, konsistensi berpori rapuh, biskuit seperti. Thermal shock menyebabkan itu retak, dan melepaskan diri dari permukaan dilapisi dalam fragmen bervariasi dalam ukuran dari lembaran besar untuk debu.

Jelas, dalam tabung yang sederhana, laju penguapan tergantung pada jumlah luas permukaan internal yang dapat dilapisi dengan bubur, dan perbedaan suhu antara lumpur dan gas buang. Dalam kiln ukuran terbatas (dan yang mula-mula agak pendek), ini berarti bahwa output tinggi hanya bisa dicapai dengan mempertahankan temperatur gas buang yang tinggi, dan karena itu membuang-buang panas.

Dua cara diidentifikasi untuk memperbaiki situasi ini dengan operator kiln awal rotary:

untuk memperpanjang kiln, yang memungkinkan lebih banyak ruang untuk pengeringan berlangsung

untuk melapisi kiln dengan "angkat" menghasut bubur dan tuangkan melalui aliran gas, dan untuk menambah luas permukaan ekstra.

Lifters sederhana terdiri dari panjang besi "channel" melekat pada permukaan internal kiln sehingga mereka akan mengisi dengan bubur sebagai diputar kiln, dan tuangkan isinya seluruh aliran gas saat mereka naik ke atas tungku.

Dalam prakteknya ini digunakan hanya pada akhir dingin kiln, karena dalam zona panas mereka selalu akan memblokir padat dan mengurangi diameter kiln. Bahkan pada akhir dingin, mereka tidak universal disukai, karena Cascading bubur menyebabkan peningkatan besar dalam jumlah bubur tumpah keluar dari ujung inlet kiln.

Semprotan bubur

Pada 1920-an, dimulai Harbury , ada eksperimen yang cukup dengan semprotan lumpur. Alih-alih menuangkan bubur ke dalam kiln bawah pipa berdiameter lebar seperti biasa, bubur itu diproyeksikan ke kiln melalui nozel kecil di bawah tekanan beberapa. Ini memungkinkan kemungkinan bahwa sejumlah besar penguapan bisa mengambil tempat dari permukaan air-borne tetesan - sebuah proses yang secara dramatis lebih efisien, prefiguring proses modern "semprot-kering". Namun, memiliki beberapa kelemahan utama:

dengan teknologi saat itu sulit untuk mengukur atau mengontrol aliran-laju lumpur ke dalam kiln, kontrol yang baik dari ini menjadi penting untuk operasi kiln yang stabil.

penggantian blokir dan nozel adalah 24-jam-a-hari kerja.

bahan kering baik terbentuk dalam suspensi dalam gas pembakaran menyebabkan peningkatan dramatis dalam debu hilang di knalpot.

Masalah umpan-tingkat muncul karena tekanan hanya bisa diukur dengan akurat, dan untuk tekanan yang diberikan, aliran-rate dipengaruhi oleh viskositas bubur

dan dengan ukuran nozel, yang keduanya variabel.

Jelas, untuk mendapatkan penyemprotan halus, nozzle kecil yang diperlukan, dan sesekali over-partikel berukuran dalam bubur, atau bahan dipanggang ke dinding pipa dalam kondisi suhu tinggi kiln, teratur akan menyebabkan penyumbatan. Bubur sangat kasar, melewati nosel dengan kecepatan tinggi, cepat terkikis mereka.

Masalah ketiga adalah kasus yang paling menentukan, dalam era ketika ada dasarnya tidak ada penangkapan debu kiln. Kiln tersebut umumnya akan memancarkan seperempat dari total pakan mereka melalui tumpukan dan menyimpannya atas lingkungan.

Konsep semprot memiliki singkat angsa-lagu di tahun 1970-an dengan penambahan modern semprot-kering ke Humber kiln 3. Konsep ini adalah untuk memperluas kapasitas kiln dengan pengeringan bubur dalam preheater, sementara juga meningkatkan efisiensi proses pengeringan. Kiln gas buang panas menyalurkan ke dalam ruang di pusat yang diberi makan bubur ke roda semprot. Roda ini memiliki tungsten carbide perifer nozel semprot dan diputar pada 3000-7300 rpm. Efek atomisasi dihasilkan oleh rotasi cepat dari roda, sehingga diameter nozzle internal bisa 5 mm, menghindari (biasanya) kesempatan untuk penyumbatan. Kering yang dihasilkan partikel sekitar 0,1-0,2 mm, sehingga siklon pada saluran pembuangan dengan mudah bisa menangkap sebagian besar dari gas-borne padat. Karena kiln dioperasikan "kering", itu adalah masalah sederhana untuk kembali ke debu presipitator kiln bersama dengan bubur kering, dan bahkan debu ketiga kiln 'dikembalikan ke kiln 3 dengan cara ini.

Efektivitas sistem ini dibatasi oleh perawatan berlebihan yang diperlukan untuk memastikan bahwa perakitan mekanis kering sensitif tidak boleh over heat. Suhu knalpot tidak dapat diizinkan untuk pergi di bawah 180 ° C karena takut kondisi basah di electrostatic precipitator, dan tidak bisa pergi di atas 200 ° C tanpa kerusakan roda. Sistem ini karena dibentuk untuk menyuntikkan air ketika suhu naik, meniadakan bagian dari keuntungan efisiensi. Selain itu, jumlah panas yang mencapai roda bervariasi

tergantung pada jumlah debu panas dibawa keluar dari kiln untuk ruang kering - situasi jauh diperburuk oleh kembalinya debu presipitator. Pengaruh berkonsentrasi sulfur bahan baku dan basa dalam satu kiln memiliki dampak yang menghancurkan pada kontrol kualitas produk.

Gambar: Peter Ellis. Ini menunjukkan kering Humber semprot, dilihat dari barat daya. Di pusat adalah saluran gas panas yang naik dari perapian kiln, di outlet yang roda semprot berada. Partikel menyebar dari ini ke ruang 9 kering diameter m, dan baik drop langsung ke bawah "kaki" dari ruangan atau tertangkap oleh siklon menempel pada sisi. Lift dan conveyor ke kanan kembali

Gambar: Peter Ellis. Dalam ruang di atas ruang kering, perakitan alat penyemprot cadangan. Slurry dimasukkan ke bagian kerucut, dan roda di dasar mengusir itu sentrifugal. Di atas adalah gearbox dan motor.

debu dari ketiga tanur untuk chute Kiln A3 pakan.

Calcinators

Pada tahun 1920 di Jerman, preheaters eksternal dikembangkan, menggunakan gas buang kiln untuk mengeringkan bubur, dan drop lebih-atau-kurang pelet kering rawmix ke kiln, yang biasanya berupa tabung sederhana tanpa perangkat pertukaran panas lanjut. Yang paling terkenal ini adalah Krupp "Konzentrator" dan MiaG "Kalzinator" atau Calcinator. Hanya Calcinator ini digunakan di Inggris.

"Calcinator" tentu saja adalah keliru membingungkan, karena perangkat ini hanya meningkatkan suhu material sekitar 110 ° C, dengan air sekitar 2-20% masih ada, dan kalsinasi tidak terjadi. Istilah "kalzinator" modern di Jerman berarti precalciner .

Calcinator ini dipatenkan pada tahun 1931 (GB 1933), dan seperti Konzentrator Krupp dirancang untuk aplikasi pemrosesan ganda dimanapun tahap pengeringan awal yang diperlukan. Ini terdiri dari kandang baja cor silinder dipasang di atas inlet kiln dengan sumbu horisontal di sudut kanan dengan yang kiln.

Silinder Calcinator memiliki panjang dalam sedikit kurang dari diameter kiln, dan diameter sekitar 50% lebih besar daripada panjang. Silinder adalah 45-50% diisi dengan "tubuh" pertukaran panas dan diputar di sekitar 1,5 rpm. Slurry disemprotkan ke sisi naik dari lapisan, silinder badan pertukaran panas, dan gas kiln melewati panas pengisian yang disediakan. Dalam prakteknya, bahan yang paling menghabiskan hanya setengah menit dalam Calcinator ini: badan lebih atau kurang bersih di dasar biaya tersebut dipanaskan sampai sekitar 300 ° C dengan gas kiln segar, dan mencapai akord atas muatan kering bubur, bahan plastik spalling off di sisi jatuh dari silinder, dan sebagian besar bahan promtly putus pada posisi "6 jam". Meskipun pada prinsipnya setiap benda panas tahan dapat digunakan sebagai badan pertukaran panas, dalam prakteknya bentuk Miag-disarankan selalu digunakan, yang terdiri dari hyperboloid berbentuk besi tuang sekitar 150 mm dan 120 mm, dengan berat sekitar 3 kg (lihat inset dalam gambar di atas). Ini memenuhi persyaratan penyediaan luas permukaan tinggi untuk pertukaran panas, struktur kemasan terbuka

memungkinkan gas untuk melewati dengan mudah, dan bentuk yang membersihkan diri, menolak setiap permanen penumpukan lumpur kering. Tubuh mengenakan turun dan harus terus-menerus atasnya, pada tingkat sekitar satu untuk setiap 150 ton klinker dibuat. Bahan tumpah di inlet kiln dan debu siklon, yang keduanya berlimpah, biasanya dikembalikan pada inlet kiln. Bahan sebagian kering yang dihasilkan oleh calcinator itu dimaksudkan untuk menjadi cukup basah (sekitar 12-15% air) dalam rangka mempertahankan "kekuatan bintil akar" dan meminimalkan pembentukan debu di kiln. Dalam prakteknya, campuran bahan kasar lembab dan debu kering diproduksi, dan operasi Calcinator diperlukan kompromi antara dua kondisi: nodul terlalu lembab menyebabkan build-up di dalam gorong-gorong back-end dan tumpahan berlebihan, sementara berdebu over-kering materi adalah ditiup kembali ke Calcinator dan membutakan itu. Kadar air untuk kondisi kompromi itu sangat dipengaruhi oleh sifat reologi dari bahan baku. Beberapa tanaman hanya bisa beroperasi pada sekitar 15% kelembaban, tetapi Calcinators paling sukses, di Oxford, dioperasikan pada 3-6%.

Pada tahun 1930-an di Inggris, Calcinator itu dipandang sebagai alternatif untuk instalasi "panjang" kiln seperti sedang dipromosikan oleh FLS , dan bisa retro pas pada tua, kiln pendek. Inggris pertama instalasi berada di kiln 1 dan 2 di Oxford pada tahun 1933, dan sejumlah instalasi diikuti seluruh tahun 1930-an, terutama di empat dari lima Alpha tanaman, sebagai berikut, dalam urutan tanggal:

1.933 Oxford B1 (kiln baru) Matikan 1.975 1.933 Oxford A2 (retrofit) Dihapus 1.973 1.934 Chinnor A1 (retrofit) Matikan 1.961 1.934 Vectis A1 (retrofit) Matikan 1.939 1.935 Rodmell A1 (retrofit) Matikan 1.975 1.935 Oxford A3 (kiln baru) Dihapus 1.973 1.936 Cliffe A2 (retrofit) Dihapus 1.957 1.937 Metropolitan A1 (kiln baru) Matikan 1.952 1.937 Metropolitan A2 (kiln baru) Dihapus 1.961 1.938 Metropolitan A3 (kiln baru) Dihapus 1.957 1.938 Cliffe B1 (kiln baru) Dihapus 1.957 1.938 Kent A3 (kiln baru) Dihapus 1.946

Indikasi awal adalah bahwa Calcinators memberikan perbaikan dalam output dan efisiensi energi, tapi operator menjadi lebih skeptis dengan waktu. Ini akan muncul bahwa, dengan perhatian cermat terhadap detail, kinerja yang baik dapat dipertahankan, tapi ini biaya tenaga kerja yang terlibat. Sebuah operator khusus diperlukan sepanjang waktu untuk menjaga peralatan bersih dan mengalir dengan baik, dan setiap usaha untuk menghemat di depan ini menyebabkan kerusakan yang cepat dari sistem. Demerits cukup lainnya adalah suatu konstruksi inheren bocor, menyebabkan pemborosan daya kipas dan perubahan tak terduga dalam airfow kiln, dan kerugian debu tinggi secara konsisten. Karena kecenderungan kandang untuk membangun dan memblokir dengan panggang-pada materi, itu perlu untuk "tekan" kandang (dengan palu-!) Setidaknya sekali pergeseran, dan pembukaan pintu selama operasi ini disebabkan inleaks besar dan hilangnya rancangan kiln. Pada tujuh dari dua belas instalasi, para calcinators yang kemudian dihapus dan kiln dilengkapi dengan rantai dan makan dengan lumpur. Meskipun kadang-kadang (tetapi tidak selalu) mengakibatkan konsumsi energi sedikit lebih tinggi, perubahan ini paling buruk biaya-netral, karena penyederhanaan yang dihasilkan dan memantapkan proses.

Limbah Panas Boiler

Strategi lain yang digunakan selama periode pasca-Perang Dunia I adalah untuk menerima inefisiensi kiln, dan menempatkan gas buang panas melalui "boiler limbah panas" - penukar panas yang dihasilkan uap yang dapat digunakan untuk menghasilkan tenaga listrik. Ini bekerja di sejumlah situs, tapi hanya sedikit melakukannya untuk waktu yang lama. Ada beberapa kesulitan. Grid yang dipasok listrik selalu cenderung lebih murah. Jumlah besar debu dalam gas buang bisa memblokir penukar panas. Lebih halus, pembangkit listrik akan cenderung menjadi "menggoyangkan ekor anjing", dengan kiln dikendalikan dengan cara seperti untuk menjaga pembangkit listrik berjalan lancar, bukan untuk membuat klinker yang baik.

Rantai Sistem

Meskipun calcinators dikembangkan secara terbatas selama 1930-an dan beberapa terus beroperasi selama 40 tahun, dari 1930 dan seterusnya, teknologi dominan untuk

memaksimalkan efisiensi termal dari kiln proses basah berupa penukar panas rantai. Setelah instalasi awal pada FLS kiln di West Thurrock dan Ketton , teknik ini cepat disalin, dan pada tahun 1935 mayoritas kiln basah memiliki rantai. Ini tetap, dengan sedikit variasi, bentuk standar pertukaran panas dalam kiln basah sampai mereka punah. Idenya sederhana: rantai berat (biasanya dengan link 100-150 mm) yang melekat pada permukaan bagian dalam ujung dingin dari kiln. Mereka mungkin digantung secara vertikal dari satu ujung, atau dibentuk menjadi loop atau "karangan bunga" oleh lampiran di kedua ujungnya. Sebagai kiln berputar, rantai panas di "lantai" dari kiln direndam dan dilapisi dengan lumpur, dan memanaskan itu. Rotasi lanjut mengangkat rantai sampai ke aliran gas, di mana gas panas kembali panas rantai dan bubur mengikuti kering. Luas permukaan yang tersedia memberikan kontribusi sangat besar, tetapi efek pengeringan dicapai tanpa agitasi kekerasan, sehingga meminimalkan pembentukan debu. Tidak seperti angkat tetap, rantai yang terus meregangkan, sehingga mereka tidak harus "blok" atau membangun pelapis permanen. Sistem rantai mungkin menempati antara 10 dan 50% dari panjang kiln. Sistem rantai menyajikan resistensi yang signifikan terhadap aliran gas dan diperlukan penggemar yang kuat untuk menarik gas buang melalui kiln. Mereka kiln awal yang bergantung pada "konsep alam" (yaitu hanya efek konvektif dari stack) dipaksa untuk menambah fans ketika rantai dipasang. Dengan dramatis meningkatkan kapasitas panas pertukaran kiln, instalasi sistem rantai mengakibatkan peningkatan tajam dalam output dari biasanya 30-40% dibandingkan dengan kinerja kiln "kosong", dan ini memberikan peningkatan murah kapasitas bagi banyak pabrik semen dalam boom tahun 1930-an.

Pengaturan agak berbeda banyak rantai menggantung dikembangkan selama bertahun-tahun.

Festoon rantai dalam tungku basah yang panjang. Gambar: © Rugby Arsip RC/10/2/32/2. Ini adalah baik 4 kiln atau kiln 5 di Rochester . Rantai sedang diganti selama perawatan rutin. Hal ini tampak menurun, dan kiln bergantian searah jarum jam dilihat dari sini. Rantai digantung sedemikian rupa sehingga orang-orang di lantai menyapu pakan menurun, mudah-mudahan cukup lembut untuk menghindari produksi terlalu banyak debu. Kemudian, tergantung pola semacam ini telah diganti oleh tirai spiral dengan rantai tergantung vertikal dari satu ujung dari bar lampiran spiral.

Meskipun aksi lembut aduk mereka, sistem rantai selalu menghasilkan sejumlah debu. Pada tahun-tahun awal, ketika banyak dari ini dilakukan atas stack dan disimpan atas lingkungan, jumlah yang tepat itu tidak dikenal, tetapi biasanya dalam kisaran 2-10% dari bahan pakan memasuki kiln. Ketika, dari tahun 1930-an dan

seterusnya, debu peralatan kontrol mulai dipasang, timbul pertanyaan apa yang harus dilakukan dengan debu ditangkap. Banyak upaya dilakukan untuk kembali memasukkan ke bubur, dan dalam beberapa kasus ini berlanjut, tapi itu bermasalah karena debu mengandung garam larut yang dapat menyebabkan bubur menebal dengan cara yang tak terduga. Atau, debu mungkin didaur ulang dalam keadaan kering, dengan meniup ke ujung panas atau dengan menyuntikkan melalui "sendok" ke hilir kiln dari rantai. Namun, dalam sebagian besar kasus, debu itu dibuang, biasanya dengan dumping di tambang bekerja.

Proprietary Heat Exchanger internal

Dari akhir 1930-an, pemasok kiln bekerja pada elaborasi dipatenkan dari gagasan sistem rantai. Pada tahap ini, pemasok hanya kiln proses basah dengan industri Inggris adalah Vickers dan FLS.

Vickers Desiccator. Vickers Armstrong sudah mulai membesar pas back-end bagian untuk pembakaran pada awal tahun 1920. Awalnya ini tidak memiliki internal atau lifters channel sederhana dan bertindak sebagai reservoir lumpur dengan luas permukaan ditingkatkan internal. Dengan munculnya sistem rantai, penelitian diarahkan memaksimalkan jumlah bubur-dilapisi permukaan untuk pertukaran panas dan debu untuk "perangkap" "The Desiccator dihasilkan itu dipasang sebagai standar untuk Vickers Armstrong kiln dari aound 1937,. Dan banyak yang . disediakan sebagai retro-cocok untuk pembakaran yang ada Bagian Desiccator memiliki diameter setidaknya 3 kaki lebih besar dari shell kiln utama, dan disediakan dalam model 12 -. diameter 15 ft Pada akhir inlet itu berisi piring spiral 2-start gulir yang diarahkan bahan baku dan gas melalui jalur heliks Dalam ruang antara pelat adalah web kompleks rantai.. Hilir dari gulungan, dan dalam lancip dan cara pendek di tabung kiln, interlaced karangan rantai yang dipasang. Sistem dirancang untuk menghasilkan di rawmix keluar nodular yang mengandung kelembaban beberapa persen, dan ini dilakukan dalam jarak yang relatif pendek dari inlet kiln. Sebuah motivasi utama dari desain adalah untuk meminimalkan kehilangan kiln debu dengan mengekspos air-borne bahan untuk sebuah labirin rantai basah, dan itu sangat sukses dalam hal ini sistem memiliki sejumlah

kelemahan.:

Interior sempit dan dikemas dengan rantai, dan jika baut atau rantai pecah, sistem cenderung untuk menghancurkan dirinya sendiri up, dan memasuki melakukan perbaikan, personel akan disajikan dengan, di terbaik, "cradle kucing" merupakan rantai tersimpul , dan, paling buruk, adegan kehancuran.

Efisiensi pengeringan dalam jarak pendek adalah sedemikian rupa sehingga perubahan yang sangat kecil dalam reologi lumpur dengan cepat akan mengubah kondisi dari over-cairan untuk benar-benar diblokir, dan secara umum, bagian dari pakan ke dalam kiln yang tepat selalu tidak menentu.

Bagian berdiameter besar bertindak sebagai reservoir lumpur berarti bahwa, jika kiln perlu berhenti untuk pemeliharaan, berlarut-larut, berantakan dan mahal "mencuci-out" proses yang diperlukan.

Desiccators gradually went out of fashion, and became nearly extinct in the early 1970s, although those at Chinnor remained until the mid 1980s. Sometimes they were replaced with a "straight" kiln section, but in most cases, the enlarged shell section was retained, the scrolls were stripped out, and standard spiral chains, extending down the kiln, were fitted.

Smidth Preheater. FLS started elaborating chain systems, mainly (but not always) in enlarged back end sections occupying around 30% of the kiln length, from the late 1930s onwards. Typically, "cross" sections were installed at the outlet end of the system. These involved dividing the kiln into four sectors, with chains or lifters in each. Upstream of this standard chains were employed, and downstream, a standard feature was a "scoop"-based dust return system. In the 1950s and 1960s, an arrangement with four chambers built on the outside of the shell, each containing heat exchange "bodies", was placed near the kiln inlet.

Later Developments

The requirements of chain systems were made more

exacting from the 1960s onward, when, under competition from dry process kilns, the economy of wet kilns was improved by reducing exhaust gas temperatures and reducing the moisture content of the slurry by use of thinners.

If the amount of water fed to a kiln is reduced without any modification to the kiln heat exchangers, the cooling effect of the water diminishes and the kiln exhaust gas temperature rises, so that little benefit is obtained. A lower moisture slurry therefore required an increase in the amount of chain in the kiln to increase the heat exchange. Diminishing slurry moisture frequently required a dramatic change in the chain system, with 2-3 times as much chain, and with the system occupying as much as half the kiln. With chain systems extending into the hotter parts of the kiln, increasing use was made of expensive cast chromium steel heat resistent chains. The combination of heavier chain systems and low moisture slurry often produced vastly increased dust losses, and elaborate “dust return” systems became normal.

The reduction in slurry moisture was carried further at a few locations by the use of filters, removing sufficient water from the slurry to turn it into a stiff “filter cake”. This took place at Billingham , and in the latter years of Shoreham and Northfleet (see Semi-Wet Process below). This involved feeding the cake to conventional long kilns, with special arrangements to cope with the large dust losses. The resultant reduction in fuel consumption had to be set against the considerable extra power consumption and substantial capital cost of the filters.

The last wet kiln installed was Ribblesdale A6 in 1976. The last to operate was Westbury A2, which shut down in 2009.

Semi-Wet Process

A further delay to the abandonment of slurry-based processes was the (for the UK at least) blind alley of the semi-wet process, removing water from slurry with filter presses. Companies sentimentally committed to wet raw materials and slurry preparation saw this as a way of getting thermal efficiency without changing much, this mind-set being assisted by a general ignorance of the first

law of thermodynamics.

The unpalatable fact is that, when water is put into a kiln system, then irrespective of how efficient the process, at least 2.7 GJ of energy must be expended to evaporate each tonne.

Britain possesses plentiful dry raw materials sufficiently near to cement markets, but in the post-industrial era, it was difficult to uproot the industry from its wet raw material heartland.

The semi-wet technique involved removing about two-thirds of the water in the slurry using filters of various sorts. The resulting “cake” could be fed directly to a rotary kiln - typically a converted wet kiln, or dried out in a preheater before feeding to a dry process kiln. The first example of the former was at Billingham in 1929, where ICI, who had plenty of experience of vacuum filtration in their other processes, used this for forty years to reduce slurry moisture to a consistency rather more like blancmange than cake. This was not really done for reasons of economy - the main reason for filtration was in order to remove alkali and sulfate from a rawmix rich in these, produced from sulfate mud .

In the 1950s attempts to feed cake to preheaters began. The logical move would have been to employ a Lepol grate as a preheater, as was done with great success in France and Germany. However, again, the peculiar history of the British industry meant that in the Blue Circle Group , where these changes were first contemplated, two entirely independent strands of innovation began. On the one hand, there was the group determined finally to get to grips with Dry Process, whose work began with Cauldon in 1957, choosing the Lepol Process . On the other hand, there was the "save the wet process" group investigating the Semi-Wet Process, who decided to develop an "in-house" preheater. The two strands evidently rarely communicated - there was an element of "North versus South".

The Berz preheater was first investigated. It had been used on lime kilns and to some extent in Germany for cement, using nodulized dry raw meal. The preheater consists of a deep annular pile of nodules, lying at their natural angle of repose, through which the kiln exhaust

gases pass. Periodically, nodules are dislodged from the sloping face of the pile by “pushers”, and fall into the kiln. This form, fed with nodules extruded from pressed filter cake, was installed on Shoreham C3 in 1955. This ran successfully for more than a decade, but was too small to be economic. In all such systems, the reduced kiln energy consumption is partly negated by the extra electric power required by the filter presses, and the minimal degree of automation of the early presses meant that at least one more worker per shift was required.

The Davis Preheater

An in-house modification of the Berz form, the Davis preheater, was piloted on Wilmington A1: this ran for less than a year in 1957-1958, beset with clinker rings. A scaled-up version was tried on the much larger Bevans B1 in 1959-1967. Material imperfect for pressing, and hot-blinding of the bed associated with alkali sulphates led to erratic performance and insufficient cost benefit. Notwithstanding these experiences, Dunstable A4, a brand new purpose-built kiln with a Davis preheater, was commissioned in 1966, only to be scrapped in 1971, amid poisonous recriminations among Blue Circle's management.

In defense of the Davis preheater kiln, it should be mentioned that two such kilns were successfully operated by Blue Circle's Nigerian associate (the West African Portland Cement Company) at Ewekoro, for some thirty years - the local raw material being particularly well-suited to the process.

The preheater consisted of:

a rotating horizontal "hearth" surrounding the hot gas riser pipe outlet

a rotating bowl-shaped vessel above the hearth a static hood over the bowl, connected to the

exhaust fan a dome structure suspended within the bowl that

diverted the gas flow to the periphery.

Air-tight liquid seals linked the static and rotating parts. The annulus between the dome and the bowl was filled with filter cake nodules, the rotation of the bowl distributing the nodule bed. The hearth was concentric with the riser pipe, whereas the bowl was offset slightly, so the dried nodules were shunted off the hearth into the kiln as the bowl rotated.

The depth of the bed could in theory yield better heat exchange than - say - a Lepol grate, and the vertical arrangement allowed a leak-free design. But the combination of the bed depth and the odd shape of the gas path meant that large parts of the bed became "dead" and compacted, while the gas would find its way through whichever small part of the bed which was free. Although, particularly at Dunstable, clinker alkalis were very low, sulfate and chloride cycles between the preheater and kiln still caused blinding of the bed, as well as massive build-up on the dome and consolidation of the compacted cake. Although the deep, damp nodule bed was expected to minimise the dust content of the exhaust gas, both the Bevans and Dunstable installations had intractible losses of dust which was difficult to precipitate, causing major environmental problems at these urban sites.

Kemudian Perkembangan

In the 1970s, the energy crisis brought on a second look at semi-wet processes. In 1978, Southam A6 was modified with a Lepol grate fed with nodules extruded from pressed filter cake. This ran moderately successfully after solving alkali problems. In 1980, the purpose-built Rochester A6 was installed using the same process. A large kiln, this had the second-largest Lepol grate ever constructed. The fuel consumption was not particularly low, and the overall cost, including financing the extra capital of grate and presses, meant that the kiln was not much cheaper to run than a conventional wet process kiln. In 1982, Southam A7 was converted to take dry feed from a crusher/drier fed with filter cake, the crusher/drier being heated by kiln exhaust gas – a system similar to that used on Pitstone A5 dry process kiln much earlier. Finally, in 1983, kilns C1 and C2 at Shoreham and kilns A2 and A4 at Northfleet were converted to be fed with filter cake, without preheaters. This could be done relatively cheaply, but the overall energy balance of these kilns was no better than that of a well-run wet kiln. The heavy chain systems required to get adequate heat exchange produced huge quantities of dust, the re-cycling of which severely compromised the kilns' operation.

A subtle problem with all the British semi-wet installations is that efficient, automatic filter press systems are extremely expensive, and so one of the standard rules of kiln system design - that all ancillary equipment should be over-designed compared to the kiln itself - was ignored. As a result, kiln operation tended to

be periodically or permanently restricted by press throughput problems. The "pressability" of slurry is influenced by a multitude of subtle mineralogical effects, and sudden increases in press cycle time, or production of insufficiently stiff cake, are often difficult to diagnose, and even more difficult to remedy, except by installing more presses at great cost.