Bab II Butet Sesmita

-

Upload

ell-hakim-erdha -

Category

Documents

-

view

37 -

download

6

Transcript of Bab II Butet Sesmita

93

BAB IITOPIK BAHASAN

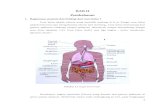

A. Latar belakang topikDari seluruh kegiatan pengalaman lapangan industri yang penulis ikuti dan amati di Departemen Tambang batukapur PT. Semen Padang. Penulis tertarik dengan kajian mengenai pemboran dan peledakan. Pemboran dan peledakan merupakan metode yang efektif dalam kegiatan pembongkaran batuan. Salah satu indikator untuk menentukan keberhasilan suatu kegiatan pemboran dan peledakan adalah tingkat fragmentasi batuan yang dihasilkan dari kegiatan pemboran dan peledakan tersebut. Hal ini sejalan dengan pendapat Koesnaryo (2001: 8) Suatu operasi peledakan dinyatakan berhasil dengan baik pada kegiatan penambangan apabila diperoleh fragmentasi batuan berukuran merata dengan sedikit bongkah (kurang dari 15 % dari jumlah batuan yang terbongkar per peledakan). Dalam pelaksanaannya di lapangan, ternyata masih banyak dijumpai permasalahan-permasalahan yang berhubungan dengan kegiatan pembongkaran batu kapur, diantaranya belum didapatkan ukuran fragmentasi batuan yang seragam sesuai dengan kebutuhan dan masih dijumpai adanya boulder. Sehingga dengan adanya hal tersebut akan berpengaruh pada kegiatan loading, hauling, crushing, serta biaya peledakan.Untuk mengetahui penyebab dari permasalahan-permasalahan yang ada, maka perlu diadakan kajian pada faktor-faktor yang dapat mempengaruhi kegiatan peledakan. Oleh sebab itu penulis mengambil studi kasus dengan judul Faktor Faktor yang mempengaruhi variasi fragmentasi pada geometri pemboran di front II yang menggunakan alat bor DM 03 di PT. Semen Padang.B. Kajian Teoritis1. PEMBORAN DAN PELEDAKANKegiatan pembongkaran batu kapur di Tambang Quarry PT. Semen Padang menggunakan metode pemboran dan peledakan. yang dilakukan oleh PT. Semen Padang. Kegiatan pemboran adalah suatu kegiatan membuat lubang tembak pada batuan yang akan dibongkar dan dipecahkan dengan menggunakan alat bor. Tujuan dari pemboran ini adalah membuat lubang tembak untuk tempat isian bahan peledak.Tujuan kegiatan peledakan yaitu untuk menghancurkan, melepas, ataupun membongkar batuan dari batuan induknya dengan ukuran fragmentasi tertentu, untuk memenuhi target produksi dan memindahkan batuan yang telah hancur menjadi tumpukan material yang siap untuk dimuat ke dalam alat angkut. Menurut Koesnaryo, operasi peledakan dinyatakan berhasil dengan baik pada kegiatan penambangan apabila :1. Target produksi terpenuhi (dinyatakan dalam ton/hari atau ton/bulan2. Penggunaan bahan peledak efisien yang dinyatakan dalam jumlah batuan yang berhasil dibongkar per kilogram bahan peledak (powder factor)3. Diperoleh fragmentasi batuan berukuran merata dengan sedikit bongkah (kurang dari 15% dari jumlah batuan yang terbongkar per peledakan)4. Diperoleh dinding batuan yang stabil dan rata (tidak ada overbreak, overhang, retakan-retakan)5. Dampak terhadap lingkungan (flyrock, getaran, kebisingan, gas beracun, debu) minimal.Kegiatan pemboran dan peledakan dilakukan salah satunya untuk mengejar target produksi yang diinginkan. Maka dari itu kegiatan pemboran dan peledakan harus dilakukan dengan seefisien dan seefektif mungkin serta dengan cost yang minimal. Dengan demikian perlu dilakukan kajian atas geometri peledakan dan powder factor yang digunakan serta fragmentasi hasil peledakan.2. FAKTOR YANG MEMPENGARUHI HASIL PELEDAKANDalam kegiatan peledakan, ada beberapa faktor yang mempengaruhi hasil peledakan, faktor-faktor tersebut adalah sebagai berikut:

1. Faktor-Faktor Yang Dapat Dikendalikan Oleh Manusiaa. Geometri PemboranGeometri pemboran meliputi diameter lubang bor, kedalaman lubang bor, kemiringan lubang bor, tinggi jenjang, dan juga pola pemboran.1) Diameter Lubang BorDidalam menentukan diameter lubang bor tergantung dari volume massa batuan yang akan dibongkar, tinggi jenjang, tingkat fragmentasi yang diinginkan, mesin bor yang dipergunakan, dan kapasitas alat muat yang akan dipergunakan untuk kegiatan pemuatan material hasil pembongkaran.Untuk diameter lubang bor yang terlalu kecil, maka faktor energi yang dihasilkan akan berkurang sehingga tidak cukup besar untuk membongkar batuan yang akan diledakkan, sedangkan jika lubang bor terlalu besar maka lubang bor tidak cukup untuk menghasilkan fragmentasi yang baik, terutama pada batuan yang banyak terdapat kekar dengan jarak kerapatan yang tinggi (Toha, 2000: III-8).Diameter lubang bor yang kecil juga memberikan patahan atau hancuran yang lebih baik pada bagian atap jenjang. Hal ini berhubungan dengan stemming, di mana lubang bor yang besar maka panjang stemming juga akan semakin besar dikarenakan untuk menghindari getaran dan batuan terbang, sedangkan jika menggunakan lubang bor yang kecil maka panjang stemming dapat dikurangi.2) Kedalaman Lubang BorKedalaman lubang bor biasanya disesuaikan dengan tinggi jenjang yang diterapkan. Dan untuk mendapatkan lantai jenjang yang rata maka hendaknya kedalaman lubang bor harus lebih besar dari tinggi jenjang, kelebihan kedalaman ini disebut dengan sub drilling.3) Kemiringan Lubang Bor (Arah Pemboran)Arah pemboran yang kita ketahui ada dua, yaitu arah pemboran tegak dan arah pemboran miring. Lubang bor yang dibuat tegak, maka pada bagian lantai jenjang akan menerima gelombang tekan yang besar, sehingga menimbulkan tonjolan pada lantai jenjang, hal ini dikarenakan gelombang tekan sebagian akan dipantulkan pada bidang bebas dan sebagian lagi akan diteruskan pada bagian bawah lantai jenjang (Toha, 2000: III-2).Sedangkan dalam pemakaian lubang bor miring akan membentuk bidang bebas yang lebih luas, sehingga akan mempermudah proses pecahnya batuan karena gelombang tekan yang dipantulkan lebih besar dan gelombang tekan yang diteruskan pada lantai jenjang lebih kecil.4) Pola pemboranBerdasarkan letakletak lubang bor maka pola pemboran pada umumnya dibedakan menjadi dua macam, yaitu:

a. Pola pemboran segi empat (square pattern).b. Pola pemboran selang-seling (staggered).Pola pemboran segi empat adalah pola pemboran dengan penempatan lubang-lubang bor antara baris satu dengan baris berikutnya sejajar dan membentuk segi empat. Pada pola pemboran segi empat, apabila panjang burden dengan panjang spasi tidak sama besar disebut square rectangular pattern. Seperti terlihat pada gambar 5.a. Sedangkan pola pemboran selang-seling adalah pola pemboran yang penempatan lubang bor pada baris yang berurutan tidak saling sejajar. Pada pola pemboran selang-seling, apabila panjang burden tidak sama dengan panjang spasi disebut staggered rectangular pattern. Dalam penerapannya di lapangan, pola pemboran sejajar merupakan pola yang lebih mudah dalam pelaksanaan dan pengaturannya. Tetapi perolehan fragmentasi batuannya kurang seragam, sedangkan pola pemboran selang-seling lebih sulit penanganannya di lapangan namun fragmentasi batuannya lebih baik dan seragam. b. Geometri Peledakan Geometri peledakan sangat berpengaruh dalam mengontrol hasil peledakan, karena jika geometri peledakannya baik akan menghasilkan fragmentasi batuan yang sesuai dengan ukuran alat peremuk, tanpa terdapat adanya bongkah, kondisi jenjang yang lebih stabil, serta keamanan alat-alat mekanis dan keselamatan para pekerja yang bekerja lebih terjamin.Dalam operasi peledakan ada 7 (tujuh) standar dasar geometri peledakan yaitu: burden, spacing, stemming, subdrilling, kedalaman lubang ledak, panjang kolom isian dan tinggi jenjang. ada beberapa persamaan yang dapat dipakai antara lain rumusan R.L Ash dan rumusan ICI- Explosive.1) Rumusan Geometri Peledakan Menurut R.L Asha) Burden (B)Burden dapat didefinisikan sebagai jarak tegak lurus dari lubang ledak terhadap bidang bebas yang terdekat saat terjadi peledakan. Burden merupakan variabel yang sangat penting dalam dalam menentukan perencanaan geometri peledakan. Jarak burden sangat erat hubungannya dengan diameter lubang ledak.

B = ( Kb x De ) / 12 Nilai burden juga dipengaruhi oleh kerapatan (densitas) batuan yang akan diledakan, kecepatan rambat bahan peledak yang digunakan serta densitas bahan peledak. Untuk menghitung burden, dapat digunakan persamaan berikut (Ash, 1963).

dimana:B = Burden (Ft)De = Diameter lubang ledak (inch)Kb = Nisbah burden yang telah dikoreksiNilai nisbah yang telah dikoreksi didapat dari persamaan berikut:

Kb = Kbstd x AF1 x AF2dimana:Kbstd = Nisbah burden standar (30)AF1 = Faktor penyesuaian terhadap bahan peledakAF2 = Faktor penyesuaian kerapatan batuanNilai faktor penyesuaian terhadap bahan peledak dapat dicari dengan persamaan berikut (Ash, 1963):

dimana:Sg = Spesific Gravity bahan peledak yang dipakaiVe = Kecepatan ledak bahan peledak yang dipakai (Ft/s)Sgstd = Spesific Gravity bahan peledak standar (1,2)Vstd = Kecepatan ledak bahan peledak standar (12000 Ft/s)

Sedangkan harga faktor penyesuaian terhadap kerapatan batuan dapat dicari menggunakan persamaan berikut (Ash, 1963):

dimana:SGstd = Kerapatan batuan standar (160 Lb/Cuft)SG = Kerapatan batuan yang diledakkan (Lb/Cuft)

b) Spacing (S)

S = Ks x BSpacing adalah jarak antara lubang ledak yang satu dengan lubang ledak yang lainnya dalam satu baris. Harga spacing sangat tergantung dari harga burden. Persamaan yang digunakan untuk mencari besarnya spasing adalah sebagai berikut (Ash, 1963):

dimana:S = Spacing (m)Ks = Spacing ratio, yang mempunyai nilai antara 1 2Bila masing-masing lubang diledakkan sendiri-sendiri, dengan interval waktu yang panjang, maka tidak akan terjadi interaksi gelombang energi antar muatan yang berdekatan sehingga memungkinkan setiap lubang tembak akan meledak dengan sempurna. Jika interval waktu diperpendek atau lubang tembak diledakkan secara serentak akan terjadi efek ledakan yang kompleks.Prinsip dasar dalam menentukan besarnya spacing adalah:a. Bila lubang tembak dalam satu baris dinyalakan secara beruntun (delay), maka nilai Ks = 1 atau S = Bb. Bila lubang tembak dalam satu baris dinyalakan serentak, maka nilai Ks = 2 atau S = 2Bc. Bila lubang tembak terdiri dari beberapa baris dan dinyalakan secara beruntun untuk setiap baris dalam arah lateral terhadap baris lainnya secara serentak, maka pola pemborannya dibuat segi empat untuk mengatasi ketidakseimbangan tekanan.d. Bila dalam baris-baris lubang tembak, setiap baris dinyalakan secara serentak dan antara baris yang satu dengan lainnya tunda, maka pola pemborannya harus dibuat selang-seling.c) Stemming (T)Stemming adalah bagian lubang ledak yang tidak terisi bahan peledak, tetapi diisi dengan material seperti cutting dan material lepas lainnya yang berada di atas kolom isian bahan peledak. Fungsi utama dari stemming ini adalah untuk mengurung gas-gas hasil proses peledakan agar energi hasil peledakan dapat terdistribusi secara maksimal ke sekeliling lubang ledak. Panjang stemming juga tergantung dari nilai burden. Persamaan yang digunakan untuk mencari nilai stemming adalah (Ash, 1963):

T = Kt x Bdimana:T = Stemming (m)Kt = Stemming ratio, yang bernilai antara 0,7 1Pengaruh yang akan timbul apabila panjang stemming tidak tepat adalah:a. Apabila stemming terlalu panjang maka akan menimbulkan bongkahan setelah proses peledakan.b. Apabila stemming terlalu pendek, maka akan mengakibatkan over break.d) Subdrilling (J)Subdrilling adalah kelebihan kedalaman yang terdapat di bawah batas floor jenjang. Tujuan utama dibuatnya subdrilling ini adalah supaya batuan dapat meledak secara full face yang sesuai harapan dan menghindari adanya toe. Secara teoritis, subdrilling dapat dicari dengan menggunakan rumus berikut (Ash, 1963):

J = Kj x B

dimana:J = Subdrilling (m)Kj = Subdrilling ratio, dengan nilai antara 0,2 0,4Masalah yang terjadi apabila penggunaan kolom subdrilling kurang tepat adalah:a. Apabila subdrilling terlalu panjang maka akan mengakibatkan cekungan pada lantai jenjang.b. Apabila subdrilling yang dipakai terlalu pendek maka akan menimbulkan tonjolan-tonjolan (toe) pada lantai kerja.

e) Kedalaman Lubang Ledak (H)Kedalaman lubang ledak merupakan kedalaman lubang yang akan diledakkan yang merupakan penjumlahan antara tinggi jenjang dengan subdrilling. Kedalaman lubang ledak tidak boleh lebih kecil dari burden. Hal ini bertujuan untuk menghindari terjadinya overbreak. Kedalaman lubang ledak dapat ditentukan berdasarkan geometri peledakan atau dapat juga disesuaikan dengan ketinggian jenjang yang ada. Bila ditentukan berdasarkan geometri peledakan, maka dapat digunakan rumus (Ash, 1963):

H = Kh x Bdimana: H= Kedalaman lubang ledak (m) Kh= Hole depth ratio, yang bernilai antara 1,5 4,02) Geometri Peledakan Menurut ICI ExplosiveGeometri peledakan yang akan mempengaruhitingkat fragmentasi batuan dapat dinyatakan seperti pada gambar 23.

Gambar 23. Geometri Peledakan Menurut ICI Eksplosive

a) Burden (B)Burden adalah jarak dari lubang bor dengan bidang bebas yang terdekat. Pada daerah ini energi ledakan yang terkuat dan yang pertama kali bereaksi pada bidang bebas. Jarak burden yang baik adalah jarak yang memungkinkan energi secara maksimal dapat bergerak keluar dari kolom isian menuju bidang bebas dan dipantulkan kembali dengan kekuatan yang cukup untuk melampaui kuat tarik batuan sehingga akan terjadi penghancuran.Nilai burden yang optimum akan menghasilkan fragmentasi yang sesuai dan perpindahan pecahan batuan sesuai dengan yang diinginkan. Jarak burden yang terlalu kecil dapat menyebabkan terjadinya batuan terbang dan suara yang keras. Sedangkan jarak burden yang terlalu besar akan menghasilkan fragmentasi yang kurang baik, dan akan menyebabkan batuan di sekitar burden tidak akan hancur. Untuk mencari nilai burden (B) dipengaruhi ukuran mata bor (d), seperti persamaan berikut: B = 25d 40d b) Spasi (S)Spasi dapat diartikan sebagai jarak terdekat antara antara dua lubang bor yang berdekatan dalam satu baris. Harga Spacing sangat tergantung dari harga Burden (B). Persamaan yang digunakan untuk mencari besarnya Spasing (S) adalah sebagai berikut:

S = 1B 1,5B

c) Stemming (T)Stemming adalah tempat material penutup di dalam lubang bor di atas kolom isian bahan peledak. Fungsi stemming adalah agar terjadi stress balance dan untuk mengurung gas-gas hasil ledakan agar dapat menekan batuan dengan kekuatan yang besar. Stemming yang pendek menyebabkan batuan hanya pecah pada bagian atas, sehingga mengurangi fragmentasi keseluruhan karena gas hasil ledakan menuju atmosfir dengan mudah dan cepat, juga akan menyebabkan terjadinya flyrock, overbreak pada bagian permukaan dan juga akan menimbulkan airblast. Untuk mengetahui besaran harga stemming (T) dipengaruhi ukuran mata bor (d), sesuai dengan persamaan berikut: T = 20d - 30d d) Sub drilling (J)Subdrilling adalah tambahan kedalaman dari lubang bor di bawah lantai jenjang agar lantai yang dihasilkan rata. Bila jarak subdrilling terlalu besar maka akan menghasilkan efek getaran tanah, sebaliknya bila subdrilling terlalu kecil maka akan mengakibatkan problem tonjolan pada lantai jenjang. Untuk menetukan besaran subdrilling (J) dipengaruhi ukuran mata bor (d), sesuai dengan persamaan berikut: J = 8d - 12d e) Tinggi jenjang (L)Tinggi jenjang berhubungan erat dengan parameter geometri peledakan lainnya dan ditentukan terlebih dahulu atau terkadang ditentukan kemudian setelah parameter serta aspek lainnya diketahui. Tinggi jenjang maksimum biasanya dipengaruhi oleh kemampuan alat bor dan ukuran mangkok (bucket) serta tinggi jangkauan alat muat. Pertimbangan lain yang harus diperhatikan adalah kestabilan jenjang jangan sampai runtuh. Jenjang yang pendek memerlukan diameter lubang yang kecil, sementara untuk diameter lubang besar dapat diterapkan pada jenjang yang lebih tinggi. Untuk mengetahui tinggi jenjang (L) dipengaruhi oleh diameter mata bor (d), sesuai dengan persamaan berikut: L = 60d 140d f) Kedalaman Lubang Bor (H)Kedalaman lubang bor merupakan kedalaman lubang yang akan diledakkan dan diperoleh dari penjumlahan tinggi jenjang (L) dengan subdrilling (J). Sesuai dengan persamaan berikut:H = L + J

c. Pola PeledakanPola peledakan merupakan urut-urutan waktu peledakan antara lubang tembak dalam satu baris dan antara satu dengan yang lainnya. Berdasarkan arah runtuhan batuan, pola peledakan diklasifikasikan sebagai berikut:1) Box Cut, yaitu pola peledakan yang arah runtuhan batuannya ke depan dan membentuk kotak.2) Corner cut (echelon cut), yaitu pola peledakan yang arah runtuhan batuannya ke salah satu sudut dari bidang bebasnya.3) V cut, yaitu pola peledakan yang arah runtuhan batuannya ke depan dan membentuk huruf V. Untuk lebih jelas mengenai pola peledakan, lihat gambar 24.

Gambar 24. Pola peledakan berdasarkan urutan dan arah runtuhanSedangkan berdasarkan waktu tunda, pola peledakan terdiri dari:1) Pola peledakan dimana lubang-lubang tembak diledakkan dengan waktu penundaan atau beruntun dalam satu baris.2) Pola peledakan serentak dalam satu baris dan beruntun antara baris satu dengan baris yang lain.

d. Arah PeledakanStruktur geologi yang banyak dijumpai baik pada batuan beku, batuan sedimen, maupun batuan metamorf adalah kekar. Kekar adalah suatu rekahan pada batuan yang tidak mengalami pergeseran pada bidang rekahan dan merupakan bidang lemah. Rangkaian bidang kekar biasanya sejajar dengan jurus dan kemiringan formasi batuan.e. Waktu TundaPemakaian delay detonator sebagai waktu tunda untuk peledakan secara beruntun. Keuntungan peledakan memakai delay detonator adalah:1) Dapat menghasilkan fragmentasi yang lebih baik.2) Dapat mengurangi timbulnya getaran tanah.Bila waktu tunda antar baris terlalu pendek maka beban muatan pada baris depan menghalangi pergeseran baris berikutnya, material pada baris kedua akan tersembur ke arah vertikal dan membentuk tumpukan. Tetapi bila waktu tundanya terlalu lama, maka produk hasil bongkaran akan terlempar jauh ke depan serta kemungkinan besar akan mengakibatkan flyrock. Hal ini disebabkan karena tidak ada dinding batuan yang berfungsi sebagai penahan lemparan batuan di belakangnya.f. Sifat Bahan PeledakBahan peledak adalah suatu rakitan yang terdiri dari bahan bahan berbentuk padat, atau cair, atau campuran keduanya, yang apabila terkena suatu aksi seperti panas, benturan, gesekan, dan sebagainya akan bereaksi dengan kecepatan tinggi, membentuk gas dan menimbulkan efek panas serta tekanan yang sangat tinggi.Sifat sifat bahan peledak yang mempengaruhi hasil peledakan yaitu kekuatan, kecepatan detonasi, kepekaan, bobot isi, tekanan detonasi, ketahanan tehadap air, sifat gas beracun.1) Kekuatan (Strength)Kekuatan suatu bahan peledak adalah ukuran yang dipergunakan untuk mengukur energi yang terkandung pada bahan peledak dan kerja yang dapat dilakukan oleh bahan peledak tersebut.Kekuatan dinyatakan dalam persen (%) dengan Straigth Nitroglycerin Dynamite sebagai bahan peledak standard yang mempunyai bobot isi (spesific gravity) sebesar 1,2 dan kecepatan detonasi (VOD) 12.000 fps. Pada umumnya semakin besar bobot isi dan kecepatan detonasi suatu bahan peledak maka kekuatannya juga semakin besar.2) Kecepatan DetonasiKecepatan detonasi (Velocity of Detonation = VOD) adalah kecepatan gelombang detonasi yang melalui sepanjang kolom isian bahan peledak, yang dinyatakan dalam meter/detik. Kecepatan detonasi suatu handak tergantung pada beberapa faktor, yaitu bobot isi bahan peledak, diameter bahan peledak, derajat pengurungan, ukuran partikel dari bahan penyusunnya dan bahan bahan yang terkandung dalam bahan peledak.Untuk peledakan pada batuan keras digunakan bahan peledak yang mempunyai kecepatan detonasi tinggi sedangkan pada batuan lunak digunakan handak dengan kecepatan detonasi rendah. Kecepatan detonasi bahan peledak komersial adalah antara 1.500 8000 m/s.3) Kepekaan (Sensitivity)Kepekaan adalah ukuran besarnya impuls yang diperlukan oleh suatu bahan peledak untuk memulai beraksi dan menyebarkan reaksi peledakan ke seluruh isian. Kepekaan handak tergantung pada komposisi kimia, ukuran butir, bobot isi, pengaruh kandungan air, dan temperatur.Bahan peledak yang sensitif belum tentu bagus, namun bahan peledak yang mudah penyebaran reaksinya dan tidak peka adalah lebih menguntungkan dan lebih aman.4) Bobot Isi Bahan PeledakBobot isi bahan peledak adalah perbandingan antara berat dan volume bahan peledak, dinyatakan dalam gr/cm3. Bobot isi biasanya juga dinyatakan dengan istilah Spesific Gravity (SG), Stick Count (SC), ataupun loading density (de).5) Tekanan DetonasiTekanan detonasi adalah penyebaran tekanan golombang ledakan dalam kolom isian bahan peledak, dinyatakan dengan kilobar (kb). Tekanan akibat ledakan di sekitar dinding lubang ledak intensitasnya tergantung pada jenis bahan peledak (kekuatan, bobot isi, VOD), derajat pengurungan, jumlah dan temperatur gas hasil ledakan. 6) Ketahanan Terhadap Air (Water Resistance)Ketahanan terhadap air suatu bahan peledak adalah kemampuan bahan peledak itu dalam menahan rembesan air dalam waktu tertentu tanpa merusak, mengurangi, merubah kepekaannya. Ketahanan ini dinyatakan dalam jam. Sifat ini sangat penting dalam kaitannya dengan kondisi kerja, sebab untuk sebagian besar jenis bahan peledak, adanya air dalam lubang ledak mengakibatkan ketidakseimbangan kimia dan memperlambat reaksi pemanasan. Disamping itu, air dapat melarutkan sebagian kandungan bahan peledak sehingga menyebabkan bahan peledak rusak.7) Sifat Gas Beracun (Fumes)Bahan peledak yang meledak menghasilkan dua kemungkinan jenis gas, yaitu smoke atau fumes. Smoke tidak berbahaya karena hanya mengandung uap air (H2O) dan asap berwarna putih (CO2). Sedangkan fumes bewarna kuning dan berbahaya karena sifatnya beracun, yang terdiri dari karbon monoksida (CO) dan oksida nitrogen (NOx). Fumes terjadi karena tidak terjadi kesimbangan oksigen dalam pembakaran, hal ini dikarenakan bahan peledak tersebut dalam keadaan rusak.g. Pengisian Bahan PeledakBerdasarkan penempatan detonator dan primer pada lubang ledak ada 3 cara pengisian bahan peledak, yaitu top loading, deck loading, dan bottom loading. Perbedaan ketiga cara tersebut dapat dilihat pada Gambar 25.Pc = L - TPC = power charge ( M )L = tinggi lubang ledak ( M )T = tinggi stemming ( M )

Gambar 25. Pola Pengisian Bahan Peledak

1) Tinggi Kolom Isian Bahan Peledak (PC)Tinggi kolom isian bahan peledak merupakan selisih antara kedalaman lubang ledak dengan stemming. Persamaannya dapat ditulis sebagai berikut:PC = H - T dimana:PC = Tinggi kolom isian bahan peledak (m)H = Kedalaman lubang ledak (m)T = Stemming (m)2) Berat Bahan Peledak Dalam Lubang Ledak (E) Berat bahan peledak dalam satu kolom isian bahan peledak merupakan fungsi dari diameter bahan peledak, densitas bahan peledak dan panjang kolom isian bahan peledak. Berat bahan peledak tersebut (loading factor) setiap satu lubang ledak dapat dihitung dengan formula berikut ini (Rangga, 2012).E = PC x dedimana: E = Berat bahan peledak setiap lubang ledak (kg) PC = Panjang kolom isian bahan peledak (m) de = Loading density (kg/m)Loading density adalah berat bahan peledak setiap meter kolom isian. Nilai dari Loading density ini dapat dicari dengan menggunakan persamaan berikut (Rangga, 2012): dimana: de = 0,34 x De x SG x 1,48 De = Diameter lubang ledak (Inch)SG = Specific gravity bahan peledak (Ton/m3)1,48 = Konversi lbs/ft menjadi Kg/m3) Powder Factor (PF)Powder factor atau dalam istilah lain disebut dengan spesific charge adalah suatu bilangan yang menunjukkan jumlah bahan peledak yang digunakan untuk membongkar sejumlah volume batuan (Anonim, 1994). Powder factor ini merupakan salah satu petunjuk untuk memperkirakan baik atau tidaknya suatu operasi peledakan. Hal ini disebabkan dari nilai powder factor ini dapat diketahui tingkat efisiensi bahan peledak untuk membongkar sejumlah batuan. Penetuan nilai powder factor dapat diketahui melalui persamaan berikut (Rangga, 2012):

Dimana:Pf = Powder factor (kg/m3)W = Volume material yang diledakkan (m3)E = Berat bahan peledak setiap lubang ledak (kg)n = Jumlah lubang ledak

Volume material yang diledakkan, dapat diketahui denganW = A x L menggunakan rumus berikut (Rangga, 2012):dimana:A = Luas daerah yang diledakkan (m2)L = Tinggi jenjang2. Faktor Faktor yang Tidak Dapat Dikendalikan Manusiaa. Karakteristik Massa BatuanDalam kegiatan pemboran dan peledakan, karakteristik massa batuan yang harus diperhatikan dalam rangka perbaikan fragmentasi batuan yaitu kekerasan batuan, elastisitas batuan, serta kuat tekan dan kuat tarik batuan yang akan diledakkan.Kekerasan batuan pada umumnya dapat menentukan mudah tidaknya batuan tersebut dihancurkan. Semakin keras batuan tersebut, maka semakin sulit batuan tesebut dihancurkan, demikian juga batuan yang memiliki kerapatan tinggi. Hal ini disebabkan karena batuan yang memiliki kekerasan tinggi membutuhkan energi peledakan yang lebih besar untuk dapat membongkarnya, sehingga dibutuhkan bahan peledak yang lebih banyak.Elastisitas batuan adalah sifat batuan untuk kembali ke bentuk semula setelah gaya yang diberikan kepada batuan tersebut dihilangkan. Oleh karena itu gaya yang diberikan pada batuan harus lebih besar daripada batas elastisitas yang dimiliki batuan tersebut, karena pada umumnya batuan memiliki sifat elastis fragile, yaitu batuan akan hancur bila mengalami regangan yang melewati batas elastisitasnya.Sifat kuat tekan dan kuat tarik juga dapat digunakan unuk menentukan mudah tidaknya batuan tersebut dihancurkan. Batuan pada dasarnya lebih tahan terhadap tekanan daripada tarikan, hal ini dicirikan oleh kuat tekan batuan lebih besar dibandingkan kuat tariknya. Batuan akan hancur apabila energi ledakan yang dihasilkan dari bahan peledak lebih besar daripada kuat tarik batuan itu sendiri.b. Pengaruh Air TanahKondisi air tanah dapat mempengaruhi kecepatan reaksi bahan peledak dan akan mengurangi energi peledakan sehingga sebagai akibatnya akan dihasilkan tingkat fragmentasi yang rendah.Bahan peledak seperti ANFO yang memiliki ketahanan buruk terhadap air, bila terkontaminasi oleh air akan mempengaruhi energi ledakan yang dihasilkan sehingga fragmentasi yang dihasilkan menjadi buruk atau bahkan mengakibatkan terjadinya kegagalan dalam peledakan (misfire).Untuk mengatasi pengaruh air tanah tersebut, dapat dilakukan dengan menutup lubang tembak pada saat hujan atau dengan membungkus bahan peledak yang akan dimasukkan ke dalam lubang tembak dengan bahan kedap air.c. Kondisi CuacaKondisi cuaca mempunyai pengaruh besar terhadap kegiatan pembongkaran batuan, hal ini berkaitan dengan jadwal kerja waktu kerja efektif rata rata. Dalam suatu operasi peledakan, proses pengisian dan penyambungan rangkaian lubang lubang ledak dilakukan pada cuaca normal, dan harus dihentikan manakala cuaca mendung (akan hujan).Untuk daerah yang curah hujannya tinggi maka biasanya digunakan bahan peledak yang tahan terhadap air dan detonator yang digunakan mempunyai tahanan lebih besar untuk menghindari pengaruh petir, semuanya itu demi kelancaran proses peledakan dan disamping itu akan menjamin keamanan para pekerja.

3. TINGKAT FRAGMENTASI BATUAN HASIL PELEDAKANFragmentasi adalah istilah umum untuk menunjukkan ukuran setiap bongkah batuan hasil peledakan. Ukuran fragmentasi tergantung pada proses selanjutnya. Untuk tujuan tertentu ukuran fragmentasi yang besar untuk boulder diperlukan, misalnya disusun sebagai penghalang (barrier) di tepi jalan tambang. Namun kebanyakan diinginkan ukuran fragmentasi yang kecil karena penanganan selanjutnya akan lebih mudah. Ukuran fragmentasi terbesar biasanya dibatasi oleh dimensi mangkok alat gali (excavator atau shovel) dan ukuran gap bukaan crusher (Anonim, 2007).Beberapa faktor yang berpengaruh terhadap fragmentasi hasil peledakan adalah:1. Stuktur geologi2. Pola pemboran3. Geometri peledakan4. Pola penyalaan5. Penempatan primer6. Kemiringan lubang ledak

Untuk memprediksi fragmentasi hasil peledakan dengan memperhitungkan faktor geologi disamping beberapa parameter peledakan, biasanya dilakukan dengan cara Kuz-Ram (konya, 1990). Cara ini terdiri dari dua persamaan, yaitu:1. Persamaan Kuznetsov untuk mencari ukuran rata-rata (dalam cm) hasil peledakan (Konya, 1990).

dimana: X = Ukuran rata-rata dari hasil peledakan (cm)A = Faktor batuan = 0,12 x (BI)BI = 0.5 x (RMD + JPS + JPO + SGI + H)Keterangan: RMD = Rock Mass DesriptionJPS = Joint Plane SpacingJPO = Joint Plane OrientationSGI = Spesific Gravity Influence H = HardnessVo = Volume batuan dalam m3 per lubang ledakVo= B x S x LQe= Massa bahan peledak yang digunakan tiap lubang ledak (kg)E= Kekuatan berat relatif bahan peledak (Anfo = 100) 2. Rx = Persamaan Rosin-Ramler untuk mencari (%) material yang tertahan pada saringan (Konya, 1990)

dimana:R = Perbandingan material yang tertahan pada saringanX = Ukuran screenXc = Nilai karakteristik dari ukuran batuann = Index keseragaman = (2,2 14 B/d) (1 W/B) (1 + (A 1)/2) PC/L B = Burdend = Diameter lubang tembak (mm)W = Standar deviasi dari kedalaman lubang bor (m)A = Spacing / burdenPC = Panjang charge di atas level (m) L = Tinggi jenjang (m)

C. Proses Pelaksanaan Kegiatan / produksiPemberaian dilakukan dengan cara pemboran dan peledakan. Secara umum tahapan pengerjaan pemboran dan peledakan dimulai dari :1. Plan sequence blastingPlan sequence blasting merupakan daerah rencana yang akan dilakukan peledakan. Plan sequence blasting ini didapat dari mine plan yang selanjutnya digunakan oleh surveyor untuk penentuan lokasi peledakan dan batas batas area peledakan.2. Pembersihan Drill AreaTahapan selanjutnya pembersihan Drill Area yang dilakukan oleh bulldozer supaya permukaan area pemboran relatif datar. Keuntungan dari permukaan tersebut yaitu memudahkan dalam pekerjaan pemboran.3. Blocker Area dan drilingSetelah dilakukan pembersihan drill area, maka daerah tersebut akan dilakukan pemasangan blocker area yang dibatasi oleh pita pengamanan dan hanya tim peledakan, polisi, kepala teknik, dan satpam tambang yang diperkenankan ada didalam area yang akan dilakukan. Selanjutnya dilakukan pemasangan titik pemboran.

4. Inspeksi Lubang Bor Inspeksi merupakan kegiatan pemeriksaan lubang bor untuk mengetahui kedalaman lubang bor dan memeriksa keterdapatan air atau tidak. Pemeriksaan kedalaman dapat menggunakan meteran dengan memberi pemberat secukupnya. Sedangkan untuk mengetahui keberadaan air dalam lubang bor dapat dilakukan dengan menjatuhkan batu kecil kedalam lubang bila sampai pada air akan terdengar gema suara benda jatuh kedalam air. Setiap lubang bor akan diberi tanda berupa tulisan kode bendera kecil yang berisi kedalaman lubang bor.5. Blast designBlast design merupakan design peledakan aktual yang dibuat setelah dilakukan pemboran dan inspeksi pada lubang bor. Tujuanya untuk mengetahui kebutuhan handak dan aksesoris yang digunakan serta pola surface delay dan arah ledakan.

Sumber: dokumentasi penulis

Gambar. 26 Gambar design peledakan6. Pengajuan bahan peledak dan aksesorisPengajuan bahan peledak dan aksesoris peledakan dilakukan untuk mendapatkan izin pengeluaran bahan peledak dan aksesoris peledakan di gudang handak serta izin peledakan dari juru Bordak PT. Semen Padang yang selanjutnya diajukan ke pihak kepolisian.7. Pemasangan danger tag dan benderaPemasangan danger tag dan bendera digunakan untuk menandakan akan dilakukan peledakan pada hari tersebut. Informasi yang didapat pada danger tag tersebut yaitu tanggal, jam, dan lokasi. Bendera yang digunakan berwarna mencolok yaitu merah dengan ukuran yang cukup untuk dilihat dari jauh.

8. Pengambilan Handak dan aksesoris Pengambilan handak dan aksesoris peledakan dapat diambil di gudang bahan peledak setelah mendapat izin dari juru Bordak PT. Semen Padang dan pihak kepolisian. Peledakan handak dan aksesoris peledakan di gudang handak ditempatkan secara terpisah.9. Mixing AnfoPada Mixing ini kita mencampurkan Ammonium Nitrat dengan Fuel Oil dengan takaran yang telah ditentukan sesuai perbandingan yang ada yaitu 94.5% dan 5.5% menggunakan mesin mixing sehingga menjadi ANFO.10. ChargingYaitu kita memasukkan AN dengan FO yang telah dicampur tadi dan dimasukkan dengan bahan primer lalu ditimbun dengan cutting yang ada dipermukaan lubang ledak.11. Tie UpTie Up merupakan kegiatan perangkaian sumbu ledak. Sumbu ledak yang digunakan adalah sumbu ledak nonel yang menerapkan waktu tunda di permukaan ( trunkline atau surface delay ) dan waktu tunda dalam lubang ( downline atau in-hole delay ).Setelah merangkai selesai saatnya kita memblocker area agar menginformasikan kepada operator operator yang masih ada dilapangan agar segera menyingkir karena kita akan melaksanakan Blasting. Sehingga daerah tersebut aman untuk dilakukan peledakan dari alat dan manusia. Jarak aman bagi manusia yaitu 500 meter dan jarak aman bagi alat berat adalah 300 meter.Berikut ini adalah kegiatan yang akan dilakukan pada tahap selanjutnya:1. Pemasangan detonator dan penarikan leadwirePemasangan detonator dengan penarikan leadwire dilakukan setelah selesai kegiatan perangkaian. Walaupun sumbu ledak yang digunakan sumbu ledak nonel tetapi untuk penyalaan awal menggunakan detonator listrik karena dari ledakan awal detonator listrik akan menghasilkan gelombang kejut yang menghasilkan gelombang kejut yang selanjutnya dialirkan keseluruh sumbu ledak nonel.2. Blasting Sebelum blasting, dilakukan pengecekkan keadaan kabel leadwire menggunakan blastmeter. Kabel leadwire akan dihubungkan dengan blasting machine dimana pemegang blasting machine harus orang yang berpengalaman dan memiliki Kartu Izin Meledakkan (KIM). Setelah selesai dihubungkan, maka juru ledak akan menanyakan kembali ke pengawas tambang untuk kesiapan peledakan. Kemudian akan diberikan abaaba oleh juru leda k bahwa sesaat lagi akan dilakukan peledakan berupa sirine terlebih dahulu yang dilanjutkan dengan hitungan mundur secara perlahan. Hitungan tersebut disalurkan melalui jalur komunikasi agar seluruh karyawan mengetahui detik-detik peledakan. Sumber: dokumentasi lapangan

Gambar 27. Proses Peledakan.3. Informasi peledakan dan buka blockerSetelah peledakan selesai, area tempat peledakan dan sekitarnya yang dilakukan peledakan masih menjadi tanggung jawab tim peledakan sebelum dilakukan pemeriksaan. Pemeriksaan seluruh lubang untuk mendeteksi kemungkinan adanya lubang ledak yang gagal ledak (missfire). Jika seluruh lubang meledak dengan baik dan konsentrasi gas sudah cukup aman, segera dilaporkan ke pengawas peledakan untuk diinformasikan ke seluruh karyawan. Pengawas peledakan akan mengumumkan sssssbahwa peledakan dinyatakan dalam kondisi aman dan terkendali serta dipersilahkan kembali pada aktivitasnya masing masing. 4. Laporan dan berita acara

D. Data dan PengolahanProses pelaksanaan kegiatan dilakukan dari tanggal 12 Januari 2015 sampai 12 Maret 2015. Dari pemilihan topik bahasan yang telah dilihat selama melakukan kegiatan dilapangan, dan menarik untuk dibahas dan dianalisis maka perlu dilakukannya proses pelaksanaan kegiatan yang sesuai dengan topik bahasan yang telah dipilih. Pada bagian ini dijelaskan mengenai pengambilan data dalam melakukan perhitungan target produksi target produksi aktual dengan topik bahasan yang telah dilakukan. Proses pelaksanaan kegiatan yang dilakukan yaitu :1. Geometri Peledakan Aktual di LapanganGeometri peledakan merupakan rancangan yang diterapkan pada peledakan yang meliputi burden, spasing, steamming, subdrilling, tinggi jenjang, dan kedalaman lubang ledak. Untuk mengoptimalkan nilai powder factor dan meningkatkan produktifitas alat muat maka dilakukan perhitungan geometri usulan dan dibandingkan dengan geometri aktual yang digunakan oleh PT. Semen Padang dengan geometri yang dirumuskan menurut C.J. Konya dan ICI explosive. Selain itu hal hal yang dapat diketahui pada produksi hasil peledakan aktual adalah sebagai berikut :Tabel 4. Geometri Peledakan Aktual

NTanggalTotal D (inchi)B (m)S (m)L (m)T (m)J (m)H (m)PC (m)V (Bcm)

Lobang

119-Jan556,544,582,20,87,45,27326

220-Jan536,544,5102,60,896,48586

321-Jan596,544,58,22,60,896,49558

422-Jan336,544,57,22,20,86,44,23801,6

523-Jan216,544142,20,84,82,61612,8

626-Jan306,544,5102,50,88,45,94536

727-Jan476,544,59,22,40,88,66,27275,6

828-Jan386,544,5122,60,88,96,36087,6

929-Jan926,544,592,80,89,26,415235,2

1030-Jan476,544,5102,80,896,27614

1102-Feb596,544,58,22,80,896,29558

1203-Feb826,544,58,82,80,896,213284

1304-Feb486,544,5102,80,896,27776

1405-Feb756,544,55,22,20,86,44,28640

1506-Feb446,544,57,22,60,88,25,66494,4

Jumlah80397,5606713738,112122,384,2120625,2

Rata-rata53,536,544,479,132,540,88,155,6138041,68

Sumber: PT. Semen Padang2. Powder FactorPowder factor merupakan salah satu petunjuk untuk memperkirakan baik atau tidaknya suatu operasi peledakan. Hal ini disebabkan dari harga powder factor dapat diketahui tingkat efisiensi bahan peledak untuk membongkar sejumlah batuan. Pada geometri aktual diketahui nilai powder factor sebesar 0,24 kg/bcm. Nilai tersebut menunjukkan bahwa untuk membongkar batuan sebanyak satu bcm membutuhkan bahan peledak sebanyak 0,24 kg

Tabel 5. Data Geometri Peledakan aktual

No.ParameterGeometri Peledakan aktual

1.Burden4 meter

2.Spasi4,5 meter

3.Stemming3,8 meter

4.Subdrilling0,8 meter

5.Kedalaman lubang ledak9 meter

6.Tinggi jenjang10 meter

7.Jumlah ANFO2782,5 kg

8.Volume batuan yang diledakkan180 Bcm

9.Powder factor0,24 kg/Bcm

3. Fragmentasi Hasil PeledakanBerdasarkan rancangan geometri peledakan setelah perbaikan dan dengan melakukan perhitungan secara teoritis dengan menggunakan kuznetsov, maka fragmentasi batuan hasil peledakan adalah sebagai berikut :Geometri AktualBurden ( B ): 4 meterSpasi ( S ): 4,5 meterSubdrilling ( J ): 0.8 meterStemming ( T ): 2,6 meterTinggi Jenjang : 10 meterPanjang Isian Bahan Peledak ( PC ): 5,2 meterDiameter Lubang Ledak ( d ): 6.5 inchi = 161 mmFaktor Batuan ( A ): 8,4Volume Batuan per Lubang: B X S X H : 4 meter X 4,5 meter X 10 meter = 180 Bcm Jumlah Handak Tiap Lubang: 52,5 kg Standar Deviasi Lubang Bor ( W ) : 0 ( dianggap mampu ) Nisbah Spasi dan Burden ( A ): S/B = 4,5meter / 4 meter = 1,125 Apabila geometri peledakan, penggunaan bahan peledak, dan pola rangkaian sudah diperbaiki semua, maka fragmentasi yang akan dihasilkan lebih baik lagi. Tingkat fragmentasi menunjukan suatu keberhasilan dalam peledakan. Dimana tingkat fragmentasi diharapkan dapat sesuai dengan kapasitas bucket excavator dan kapasitas angkut dump truck dalam pekerjaan loading material. Ukuran rata-rata fragmentasi hasil peledakan, dapat diperkirakan dengan menggunakan persamaan Kuznetzov (1973), yaitu sebagai berikut : X = Ao Q0,17 Keterangan : X = Rata-rata ukuran fragmentasiAo = Faktor batuan (Rock Factor)V = Volume batuan per lubangQ = Jumlah bahan peledak ANFO tiap lubangE = Relative Weight Srenght bahan Peledak, untuk ANFO = 100Untuk mengetahui besarnya persentase bongkahan pada hasil peledakan digunakan rumus index keseragaman (n) dan karakteristik ukuran (Xc), dengan persamaan sebagai berikut :n = Perhitungan nilai karakteristik ukuran (Xc) menggunakan rumus sebagai berikut : Xc= Perhitungan persentase bongkahan adalah sebagai berikut :Rx = Dimana : Rx= Persentase material yang tertahan pada ayakan (%)X= Ukuran ayakan (cm)n= Index Keseragaman

Diketahui :Burden (B)= 4 meterSpasi (S)= 4,5 meterTinggi Jenjang (H)= 10 meterPanjang kolom isian (PC)= 5,2 meterDiameter (D)= 6,5 inci = 165 mmFaktor Batuan (Ao) sandstone= 8,4Volume batuan per lubang= 180 BcmJumlah bahan peledak tiap lubang= 52,5 kgStandar Deviasi lubang bor (W)= 0Relative Weight Sterght= 100Nisbah spasi burden= S/B = 4,5/4 = 1,125

Jadi :X = Ao Q0,17 X = 8,4 = 46,14 cm Untuk mengetahui besarnya persentase bongkahan pada hasil peledakan digunakan rumus index keseragaman (n) dan karakteristik ukuran (Xc), dengan persamaan sebagai berikut :n = n = n = 1,86 1,03 1 0,58= 1,11Perhitungan nilai karakteristik ukuran (Xc) menggunakan rumus sebagai berikut : Xc= = = 64,20 cmPerhitungan persentase bongkahan adalah sebagai berikut :Rx = Dimana : Rx= Persentase material yang tertahan pada ayakan (%)X= Ukuran ayakan (cm)n= Index Keseragaman

a. Untuk fragmentasi batuan hasil peledakan > 20 cmRx= = = 76,03 %Dari perhitungan diatas,dapat diketahui tingkat fragmentasi batuan berukuran > 20 cm yang dihasilkan adalah 100 % - 76,03 % = 23,97 % b. Untuk fragmentasi batuan hasil peledakan > 40Rx= == 55,35 %Dari perhitungan diatas,dapat diketahui tingkat fragmentasi batuan berukuran > 40 cm yang dihasilkan adalah 100 % - 55,35 % = 44,65 % c. Untuk fragmentasi batuan hasil peledakan > 60 cmRx= == 39,54 %Dari perhitungan diatas,dapat diketahui tingkat fragmentasi batuan berukuran > 60 cm yang dihasilkan adalah 100 % - 39,54 % = 60,46 %

d. Untuk fragmentasi batuan hasil peledakan > 80 cmRx= == 27,89 %Dari perhitungan diatas,dapat diketahui tingkat fragmentasi batuan berukuran > 80 cm yang dihasilkan adalah 100 % - 27,89 % = 72,11 % e. Untuk fragmentasi batuan hasil peledakan > 100 cmRx= == 19,48 %Dari perhitungan diatas,dapat diketahui tingkat fragmentasi batuan berukuran > 100 cm yang dihasilkan adalah 100 % - 19,48 % = 80,52 %

Tabel 6 : Perkiraan Ukuran Batuan Berdasarkan Data aktualNoUkuran Ayakan (cm)Lolos (%)Tidak Lolos (%)

12023,9776,03

24044,6555,35

36060,4639,54

48072,1127,89

510080,5219,48

Berdasarkan hasil pengamatan selama di lapangan dan perhitungan didpatkan persentase batuan hasil peledakan dengan ukuran yang diharapkan saat ini rata-rata sebesar 80,52 % (berukuran 100 cm). Hal ini berarti sebanyak 19,48 % material limestone masih memerlukan penanganan lebih lanjut.

Tabel 7. Fragmentasi Batuan berdasarkan Geometri Peledakan AktualNo.Tanggal >20 cm>40 cm>60cm>80cm>100cm

1.19/01/201573,71 %45,21%24,93%12,67%6,01%

2.20/01/201576,03 %55,35%39,54%27,89%19,48%

3.21/01/201579,11 %54,12%34,00%20,01%11,15%

4.22/01/201569,89 %41,40%22,44%11,40%5,49 %

5.23/01/201556,15 %31,52%17,70%9,94 %5,58 %

6.26/01/201577,51 %51,53%31,35%17,80%9,55%

7.27/01/201578,59 %52,48%31,77%17,82%9,36%

8.28/01/201562,00 %46,65%35,08%27,63%12,12%

9.29/01/201579,13 %54,84 %35,25%21,39%12,38%

10.30/01/201578,68 %54,04%34,36%20,60%11,77%

11.02/02/201578,39%53,99%34,60%20,00%12,20%

12.03/02/201578,68%54,03%34,35%20,60%11,76%

13.04/02/201570,64%40,90%21,26%10,13%4,50%

14.05/02/201569,63%41,52%22,84%11,83%5,84%

15.06/02/201576,40%50,59%30,93%17,82%9,76%

Gambar 29. Beda Fragmentasi Hasil Peledakan.Dapat dilihat dari perbandingan fragmentasi batuan diatas bahwasanya setiap aktivitas peledakan mengasilkan fragmentasi yang berdeda beda. Banyak faktor yang mempengaruhi beda fragmentasi ini. Untuk membuktikan analisis tersebut, peneliti melakukan pengamatan sebanyak 15 kali aktivitas peledakan di lokasi peledakan ( FRONT II ) dengan mengkaji powder factor, dan fragmentasi hasil peledakan.Setelah diamati sebanyak 15 kali aktivitas peledakan di lokasi, ada banyak hal yang mempengaruhi beda fragmentasi. Faktor faktor inilah yang menyebabkan setelah proses peledakan hasil fragmentasi berbeda beda. Pertama, tergantung pada kekuatan batuan. Pada wilayah FRONT II jenis batuanya adalah Limestone. Kedua, dipengaruhi dengan struktur geologi. Massa batuan pada lokasi ini. Batuan yang diledakkan terdapat banyak kekar yang menyebabkan hasil peledakanya akan membentuk blok blok dengan mengikuti arah kekar kekar yang ada maka dapat dipastikan fragmentasi batuan yang dihasilkan menjadi tidak seragam. Ketiga, beda fragmentasi juga dipengaruhi oleh air tanah. Adanya air menyebabkan bahan peledak harus mengubah air disekitarnya menjadi uap air selama proses detonasi. Ada beberapa lubang yang mengandung air tanah. Hal ini menyebabkan bahan peledak ( ANFO ) kemungkinan tidak akan meledak atau rusak. Tetapi, dalam hal ini, diatasi dengan bahan peledak perlu dibungkus dengan bahan yang tahan air sebelum di masukkan ke lubang ledak ( kondom ).Keempat, faktor yang menyebabkan beda fragmentasi ini adalah penggunaan bahan peledak ( powder factor ). Besarnya powder factor berkaitan dengan diameter lubang ledak yang digunakan. Berdasarkan hasil perhitungan, untuk rancangan geometri peledakan yang diaplikasikan kedalam rumus ICI Explosive didapatkan nilai powder factor sebesar 0,24 kg/bcm, akan menghasilkan persentase bongkah kurang dari 100 %. semakin tinggi powder factor yang digunakan maka bongkah yang dihasilkan semakin rendah.Kelima, yang mempengaruhi adalah pola penyalaan. Rancangan peledakan yang diterapkan adalah metode non elektrik (NONEL) sedangkan pola peledakan yang akan diterapkan adalah pola peledakan beruntun perlubang dengan menggunakan NONEL surface delay dan inhole delay. Untuk surface delay bervariasi antara 42 ms, 75 ms dan 100 ms sedangkan inhole delay menggunakan 500 ms tiap lubang ledak. terjadinya cut-off yaitu kondisi adanya sejumlah bagian kolom bahan peledak yang gagal meledak karena terjadinya ketidakmenerusan kolom bahan peledak. Ketidakmenerusan tersebut dapat disebabkan karena terjadinya rongga saat pengisian atau karena adanya material lain yang masuk ke kolom bahan peledakan. Keenam, faktor yang mempengaruhi adalah pola pemboran. Berdasarkan letak lubang bor maka pola pemboran yang diambil adalah pola pemboran selang-seling (staggered pattern). pola pemboran selang - seling lebih sulit penanganannya di lapangan namun fragmentasi batuannya lebih baik dan seragam, hal ini disebabkan karena distribusi energi peledakan yang dihasilkan lebih optimal bekerja dalam batuan.Berdasarkan pengamatan di lapangan, pola pemboran yang digunakan untuk peledakan adalah pola lurus kebawah. Sebenarnya pola lubang bor lurus kebawah tidak menghasilkan ukuran material batuan fragmentasi hasil peledakan yang bagus. Seperti yang telah dibahas diatas, ukuran fragmentasi > 100 cm masih banyak. Berarti bonkahan bongkahan material batuan masih besar besar dan tidak terberai seperti yang diharapkan.Tetapi,ini tidak menjadi masalah untuk produktivitas alat gali muat yang ada di PT. Semen Padang, karena untuk membandingkan produktivitas alat gali muat dengan ukuran material batuan fragmentasi hasil peledakan disini menggunakan Excavator Hitachi PC 2500.

45