BAB I PENDAHULUAN 1.1 Latar Belakang -...

Transcript of BAB I PENDAHULUAN 1.1 Latar Belakang -...

1

BAB I

PENDAHULUAN

1.1 Latar Belakang

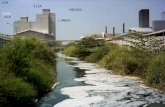

Pabrik gula merupakan salah satu industri yang menghasilkan limbah, baik

limbah padat, gas, maupun limbah cair. Limbah yang dihasilkan oleh pabrik gula

ini menjadi salah satu permasalahan karena dapat memberikan dampak negatif

terhadap lingkungan. Limbah merupakan buangan hasil produksi yang

kehadirannya pada waktu dan tempat tertentu tidak dikehendaki lingkungan

karena akan memberikan pengaruh yang merugikan (Saeni, 1998 dalam

Adityanto, 2007). Dibandingkan dengan limbah padat dan gas, limbah cair lebih

menjadi sorotan karena limbah cair ini akan dibuang ke sungai yang airnya sering

dimanfaatkan oleh masyarakat.

Menurut keputusan Menteri Negara Lingkungan Hidup No.

51/MENLH/10/1995, limbah cair adalah limbah dalam wujud cair yang dihasilkan

oleh kegiatan industri dan dibuang ke lingkungan. Pada limbah cair terdapat

bahan organik yang dapat bersifat toksik di perairan. Terdapat dua jenis limbah

cair yang dihasilkan oleh pabrik gula, yaitu limbah cair pabrik dan limbah

kondensor atau air pendingin. Air pendingin atau limbah kondensor ini dihasilkan

oleh kondensasi uap dalam kondensor barometrik. Air pendingin ini memiliki

kandungan senyawa organik yang berkisar antara 0 – 1.000 mg/L. Air limbah

pabrik memiliki kandungan senyawa organik yang lebih tinggi jika dibandingkan

dengan air limbah kondensor karena air limbah pabrik ini gabungan dari beberapa

limbah, yaitu air limbah proses, air dari bak penampungan abu boiler, dan air dari

proses pencucian peralatan pabrik serta proses pembuatan susu kapur (Vawada,

2008).

Bahan organik yang terakumulasi ini akan menimbulkan terbentuknya

senyawa metabolit yang toksik terhadap organisme di perairan, seperti amonia,

nitrit, nitrat, dan hidrogen disulfida ( Widiyanto, 2002 dalam Adityanto, 2007).

Hal ini akan menyebabkan dampak negatif terhadap lingkungan sehingga

dibutuhkan pengolahan limbah cair untuk mengurangi dampak yang akan

ditimbulkan terhadap lingkungan tersebut.

1

2

Metode pengolahan limbah secara biologi atau dikenal dengan

bioremediasi adalah salah satu cara pengolahan air limbah dengan bantuan agen

biologis untuk menguraikan polutan organik yang biodegradable yang terdapat

dalam air limbah. Senyawa organik yang kurang biodegradable dapat diolah akan

tetapi membutuhkan waktu yang lebih lama. Mikroorganisme menjadi salah satu

agen yang digunakan dalam teknologi bioremediasi ini. Mikroorganisme tersebut

mendegradasi bahan organik menjadi senyawa lain yang kurang beracun atau

tidak beracun, seperti CO2, CH4, air, garam organik, biomassa, dan hasil samping

lainnya (Gumbira dan Fauzi, 1996 dalam Flowerenti, 2001).

Pada proses bioremediasi ini, mikroba dikondisikan untuk menguraikan

senyawa organik dengan cepat. Pengkondisian tersebut diperlukan fasilitas

pengolahan dan parameter operasi agar mikroba dapat bekerja secara optimal.

Banyak hal yang harus diperhatikan agar mikroba dapat bekerja secara optimal, di

antaranya adalah keseimbangan nutrisi yang dibutuhkan oleh mikroba (harus

memperhatikan perbandingan rasio antara C, N, dan P), beban pencemar yang

masuk ke dalam instalasi pengolahan air, aerator, dan fasilitas lainnya yang

dibutuhkan, serta pengkondisian terhadap mikroba itu sendiri.

Masa operasi IPAL PT. PG. Rajawali II Unit PG. Subang yang baru

berjalan sekitar tiga tahun, menjadikan IPAL tersebut masih terus melakukan

modifikasi dan mencari metode yang paling tepat untuk menangani limbah cair

pabrik gula yang sesuai dengan kondisi lingkungan IPAL serta secara ekonomis

mendukung. Dengan dilakukannya evaluasi terhadap IPAL pada tahun 2010 ini,

diharapkan dapat membantu untuk memperbaiki dan memberikan solusi agar

ditemukan metode yang tepat untuk mengolah limbah pabrik gula tersebut.

1.2 Tujuan Kerja Praktek

1. Mempelajari proses bioremediasi limbah cair pabrik gula yang dilakukan

di Instalasi Pengolahan Air Limbah (IPAL) PT. PG. Rajawali II Unit PG.

Subang.

2. Mengevaluasi proses bioremediasi dalam pengolahan limbah cair gula PT.

PG. Rajawali II Unit PG. Subang.

3

1.3 Waktu dan Tempat Kerja Praktek

Kerja praktek dilaksanakan di Instalasi Pengolahan Air Limbah (IPAL)

yang merupakan bagian dari Unit Pengolahan Limbah (UPL) di PT. PG. Rajawali

II Unit PG. Subang. Kegiatan kerja praktek dilaksanakan selama 31 hari, mulai

tanggal 9 Juni 2010 sampai tanggal 10 Juli 2010.

4

BAB II

PROFIL PT. PG. RAJAWALI II UNIT PG. SUBANG

2.1 Sejarah Singkat PT. PG. Rajawali II Unit PG. Subang

Pada awalnya areal perkebunan PT. PG. Rajawali II Unit PG. Subang ini

merupakan areal perkebunan karet yang dikuasi oleh swasta asing (Inggris) sejak

tahun 1812 sampai 1833. Mulai dari 1833 kekuasaan beralih ke perusahaan

Belanda yang bernama “Pamanoekan and Tjiasem land”. Setelah kemerdekaan,

tepatnya tahun 1958, perkebunan ini dikuasai oleh Perusahaan Perkebunan Negara

(PPN).

Pada tahun 1968, berdasarkan PP No. 14 Tahun 1968, berubah menjadi

PTP XXX. Pada tahun 1976, areal perkebunan karet diganti dan diadakan uji coba

penanaman tebu dan hingga sekarang tetap menjadi perkebunan tebu. Pada tahun

1978, dilakukan penanaman tebu pertama seluas 800 Ha dan digiling di PTP XIV,

pabrik gula Tersana Baru. Pada tahun yang sama, berdasarkan SK Mentan

No.681/Mentan/X/1978 pengelolaan perkebunan di daerah Pasir Bungur, Pasir

Muncang, dan Manyingsal diserahkan ke PTP XIV.

Tahun 1981, berdasarkan SK Mentan No. 667/KPTS/ORG/8/1981

dilakukan pembangunan pabrik gula Subang. Pada tahun 1984 dilakukan giling

pertama. Pada tahun 1989 pengelolaan PTP XIV berada di bawah kendali Deptan

dan Depkeu. Pada tahun 1996, berdasarkan keputusan Menkeh No. C2-9432.

HT.0104/1996 PTP XIV diubah menjadi PT. PG. Rajawali II dan pada tahun 2003

PT. PG. Rajawali II resmi menjadi anak perusahaan PT. RNI dan pabrik gula

Subang sebagai salah satu unit produksi PT. PG. Rajawali II.

2.2 Lokasi PT. PG. Rajawali II Unit PG. Subang

PT. PG. Rajawali II Unit PG. Subang berlokasi di Desa Pasir bungur,

Kecamatan Purwadadi, Kabupaten Subang, Jawa Barat. Data keadaan umum

perusahaan adalah sebagai berikut :

Areal (HGU Bruto) : 5.669,4 Ha

Lahan Sewa : 660 Ha

4

5

Tebu Rakyat Bebas : 184 Ha

Ketinggian : 33 m di atas permukaan laut

Topografi : relatif datar tetapi sedikit bergelombang

Jenis Tanah : mayoritas latosol dengan struktur porus

Posisi : ± 25 km dari kota Subang ke arah barat

Sumber Air : saluran induk irigasi Tarum timur

2.3 Visi dan Misi Perusahaan

2.3.1 Visi

"Sebagai perusahaan dengan kinerja terbaik dalam bidang agro industr

berbasis tebu di Indonesia, siap menghadapi tantangan, unggul dalam kompetisi

global dan bertumpu pada kemampuan sendiri ".

2.3.2 Misi

"Sebagai perusahaan yang dikelola secara profesional dan inovatif

dengan orientasi kualitas produk dan pelayanan pelanggan yang prima (excellent

customer service) sebagai karya sumber daya manusia yang handal, mampu

tumbuh dan berkembang memenuhi harapan pihak-pihak yang berkepentingan

(stakeholders)".

"Turut melaksanakan kebijaksanaan dan menunjang program akselerasi

produksi gula nasional pada umumnya serta pembangunan sektor perkebunan,

pertanian dan industri gula pada khususnya".

2.4 Manajemen PT. PG. Rajawali II Unit PG. Subang

PT. PG. Rajawali II Unit PG. Subang merupakan perusahaan yang

bergerak dalam bidang agroindustri berbasis tebu di mana produk utamanya

adalah gula kristal putih. Perusahaan ini dipimpin oleh seorang General Manager

yang dibantu oleh lima orang kepala bagian (SDM dan Umum, Tanaman,

Instalasi, Pabrikasi, dan TUK) dalam melaksanakan tugasnya. Kantor direksi dari

PT. PG. Rajawali II berada di Cirebon.

6

Manajemen PT. PG. Rajawali II dalam kurun waktu 2003 sampai 2005,

seiring dengan kebijakan yang ditetapkan oleh PT. RNI Holding, telah melakukan

berbagai terobosan yang inovatif guna meningkatkan kinerja perusahaan secara

signifikan, yaitu dengan melakukan restrukturisasi organisasi, konsolidasi SDM,

penataan portofolio bisnis, revitalisasi peralatan pabrik dan lain-lain sehingga

mampu meningkatkan daya saing produk-produk yang dihasilkan. Selain

meningkatkan daya saing, upaya ini pun dilakukan untuk memenuhi kebutuhan

gula nasional yang cukup tinggi, yaitu sekitar 4 juta tahun yang lalu. Dalam tiga

tahun terakhir PT. PG. Rajawali II telah mencapai kinerja terbaik sejak

perusahaan ini dibentuk.

2.5 Pengelolaan Limbah di PT. PG. Rajawali II Unit PG. Subang

Limbah yang dihasilkan dari proses produksi gula kristal dibagi menjadi

limbah padat (abu, blotong, dan ampas), limbah cair (limbah cair berat dan limbah

cair ringan), dan gas (gas dari pembakaran listrk dan dari genset listrik). Setiap

jenis limbah ini ditangani dengan cara yang berbeda.

Pembangunan Instalasi Pengelolaan Air Limbah (IPAL) adalah salah satu

cara yang digunakan untuk mengolah limbah cair. IPAL ini dibangun pada tahun

2006 dan baru beroperasi pada tahun 2007. IPAL PT. PG. Rajawali II Unit PG.

Subang memiliki sebuah laboratorium yang digunakan untuk menganalisis pH

dan COD air limbah yang masuk dan keluar dari IPAL.

IPAL ini beroperasi selama masa giling atau masa produksi gula, yaitu

sekitar bulan Mei sampai September. Pada tahun 2010, masa giling dimulai dari

tanggal 17 Mei dan diperkirakan akan berakhir pada tanggal 15 September 2010.

Di luar masa giling, IPAL melakukan perbaikan-perbaikan fasilitas agar proses

pengolahan limbah di tahun selanjutnya akan lebih baik lagi.

7

Gambar 2.1 Struktur organisasi Unit Pengelolaan Limbah (UPL) PT. PG.

Rajawali II Unit PG. Subang Tahun 2010

Penanggung Jawab

General Manager

Ketua

Sekretaris

Ketua Harian

Pelaksana

Bid. Limbah

Padat & B3

Bid. Limbah

Cair

Bid. Limbah

Udara

Seksi in House Keeping

1. Boiler

2. Gilingan

3. Pemurnian

4. Penguapan

5. Masakan

6. Puteran

Seksi Boiller

Seksi Limbah

Padat

Seksi IPAL

Seksi Power

House

Seksi

Sekrap JH &Evaporator

Seksi

Condensor & Colling Tower

Seksi Limbah B3

8

BAB III

PELAKSANAAN KERJA PRAKTEK

3.1 Deskripsi Aktivitas

Aktivitas utama yang dilakukan di bagian IPAL PT. PG. Rajawali II Unit

PG. Subang ini adalah mengamati proses yang berlangsung setiap hari, mulai dari

bagian input hingga output IPAL, serta memeriksa hasil pengukuran terhadap pH

yang dilakukan oleh para pegawai IPAL sehingga tidak diperlukan alat maupun

bahan. Akan tetapi dalam waktu tertentu dilakukan pengukuran terhadap COD. Di

bawah ini dicantumkan alat dan bahan yang diperlukan untuk melakukan

pengukuran COD serta untuk mengukur pH air.

3.1.1 Alat dan Bahan

a. Alat

Alat yang digunakan meliputi gelas kimia 100 mL, 200 mL dan 250 mL;

pipet volume ukuran 10 mL, 20 mL, dan 25 mL; labu takar 200 mL dan 1 L;

Erlenmeyer 250 mL dan 1.000 mL; kondensor; penangas; gelas ukur 10 mL dan

50 mL; batang pengaduk; botol semprot, dan pH meter.

b. Bahan

Bahan yang digunakan meliputi urea, gula pasir, TSP, kapur, akuades,

kalium dikromat (K2Cr2O7), perak sulfat (Ag2SO4), asam sulfat (H2SO4) pekat,

Fe(NH4)2(SO4)2. H2O padat, ferroin, dan batu didih.

3.1.2 Tata Kerja

a. Pengamatan Lapangan

Pengamatan dilakukan setiap pagi (antara Pkl.07:00 – 08:00 WIB) serta

pada siang hari ( antara Pkl.11:00 – 12:00 WIB) untuk melihat kondisi fisik ( bau,

warna air, kekentalan, keberadaan buih dan warnanya) dari air limbah, mulai dari

saluran khusus untuk limbah organik, air kondensor, input IPAL, kolam

equalisasi, kolam aerasi I, aerasi II, aerasi III, kolam pengendap akhir dan saluran

output. Selain melihat kondisi fisik air, dilihat juga kinerja dari aerator dan

8

9

pompa-pompa air. Apabila terdapat hal yang tidak normal (bau yang lebih

menusuk, terjadi perubahan warna dan jumlah buih), dilakukan analasis COD

untuk mengetahui beban pencemar yang masuk ke area kolam IPAL.

b. Pembuatan Larutan untuk Pengukuran COD

i. Larutan Kalium Dikromat (K2Cr2O7) 0,1 N

Kalium dikromat (K2Cr2O7) padat sebanyak 4,9 gram dimasukkan ke

dalam labu ukur 1 L dan ditambahkan 100 mL akuades. Kemudian dikocok

hingga larut. Selanjutnya ditambahkan akuades hingga volumenya mencapai 1 L

dan dikocok sampai homogen.

ii. Larutan Perak Sulfat (Ag2SO4) 1,25 %

Perak padat sebanyak 1,25 gram dimasukkan ke dalam gelas kimia 200

mL. kemudian ditambahkan 100 mL asam sulfat (H2SO4) pekat dan diaduk hingga

larut. Larutan perak sulfat didiamkan hingga kurang lebih 24 jam hingga larut

sempurna dan baru dapat digunakan.

iii. Larutan Standar Ferro Ammonium Sulfat (FAS)

Fe(NH4)2(SO4)2. H2O sebanyak 39 gram dimasukkan ke dalam labu ukur 1

L. Kemudian ditambahkan 500 mL akuades dan dikocok hingga larut. Selanjutnya

ditambahkan 20 mL H2SO4 pekat dan dibiarkan hingga dingin. Terakhir,

ditambahkan akuades hingga volumenya mencapai 1 L dan dikocok hingga

homogen.

c. Standardisasi FAS

K2Cr2O7 0,1 N sebanyak 25 mL dimasukkan ke dalam Erlenmeyer 250

mL. Kemudian ditambahkan 30 mL H2SO4 pekat dan didinginkan. Setelah dingin,

ditambahkan dengan tiga tetes ferroin. Selanjutnya dititrasi dengan FAS sampai

larutan berwarna kecoklatan. Volume FAS yang diperlukan untuk titrasi

digunakan untuk perhitungan standardisasi FAS dengan persamaan seperti di

bawah ini.

Normalitas FAS =mL K2Cr2O7 × N K2Cr2O7

Volume FAS yang diperlukan

10

d. Pengukuran COD

Sampel air limbah yang diambil dari suatu titik sampel (outlet, inlet, aerasi

I, aerasi II, aerasi III, atau bak pengendap akhir) diencerkan dengan cara sampel

diambil sebanyak 10 mL, kemudian dimasukkan ke dalam labu ukur 200 mL.

Selanjutnya ditambahkan akuades hingga mencapai 200 mL, lalu dikocok hingga

homogen. Sampel yang telah diencerkan ini lah yang diambil dan dianalisis COD

nya. Kalium dikromat (K2Cr2O7) 0,1 N sebanyak 25 mL dimasukkan ke dalam

Erlenmeyer 250 mL. Ditambahkan 20 mL sampel air yang telah diencerkan.

Kemudian dimasukkan 10 mL Ag2SO4 1,25 % dan 30 mL H2SO4 pekat secara

perlahan dan batu didih. Kemudian Erlenmeyer dipasang ke kondensor yang

sudah dirancang untuk refluks. Selanjutnya larutan direfluks dengan cara didihkan

selama 2 jam. Setelah itu, kondensor dibilas dengan akuades sebanyak 50 mL dan

Erlenmeyer dilepas dari kondensor dan didinginkan. Setelah dingin, larutan

ditetesi dengan feorin sebanyak 3 tetes dan dititrasi dengan FAS yang telah

distandardisasi, pada saat titrasi akan terjadi perubahan warna pada larutan mulai

dari kuning, hijau, biru, dan kemudian merah kecoklatan. Titrasi berakhir ketika

warna larutan berubah menjadi warna kecoklatan. Percobaan yang sama dilakukan

terhadap blanko, di mana sampel diganti dengan akuades. Selanjutnya volume

FAS yang diperlukan untuk titrasi dicatat dan digunakan untuk menghitung COD

dari sampel dengan persamaan seperti di bawah ini.

COD (mg/L) = A − B × N x 8000 x P

Volume sampel

Keterangan :

A : Volume FAS yang digunakan untuk blanko.

B : Volume FAS yang digunakan untuk sampel.

N : Normalitas FAS

P : Faktor pengenceran (20 kali)

V : Volume sampel yang digunakan (20 mL)

11

e. Pengukuran pH limbah

Pengukuran pH dilakukan terhadap sampel dari 6 titik, yaitu bagian input

IPAL, kolam equalisasi, kolam aerasi I, aerasi II, aerasi III, dan output IPAL.

Pengukuran ini dilakukan dengan cara sampel dari setiap titik diambil kemudian

pH dari sampel diukur dengan menggunakan pH meter. Pengukuran pH ini

dilakukan oleh para pegawai IPAL setiap awal dan akhir kerja shift (terdapat tiga

shift kerja, yaitu pagi, siang, dan malam).

f. Penurunan Mikroba

Penurunan mikroba yang dimaksud adalah penambahan mikroba ke dalam

kolam aerasi I atau aerasi II dari bak pembibitan. Mikroba yang berasal dari bak

pembibitan I ( volume 12 m3 ) diturunkan melalui saluran ke dalam kolam aerasi I

atau sebagian ke aerasi II ( jika diperlukan ). Penurunan bibit dihentikan ketika di

ketinggian larutan di bak pembibitan I ± 20 cm. Selanjutnya dilakukan pengisian

air ke dalam bak pembibitan I, ketika sudah hampir penuh, dilakukan penurunan

mikroba dari bak pembibitan II ( volume 1,5 m3) ke dalam bak pembibitan I.

Penurunan bibit dihentikan ketika di ketinggian larutan di bak pembibitan II ± 20

cm. Setelah itu, dilakukan pemberian nutrisi ke bak pembibitan I dan bak

pembibitan II. Penuruan mikroba ini dilakukan oleh para pegawai setiap empat

hari sekali.

g. Pemberian Nutrisi Mikroba

Pemberian nutrisi dilakukan oleh para pegawai IPAL setiap empat hari

sekali ke dalam bak pembibitan I dan bak pembibitan II. Untuk bak pembibitan I,

disiapkan gula pasir sebanyak 15 kg, urea 1 kg, dan TSP 80 gram. Untuk bak

pembibitan II, disiapkan gula pasir sebanyak 3 kg, urea 500 gram, dan TSP 40

gram. Kemudian setiap bahan dimasukkan ke dalam ember dan dilarutkan dengan

air. Setelah larut, setiap bahan dimasukkan ke dalam bak pembibitan.

h. Pemberian Larutan Kapur

Pemberian larutan kapur dilakukan oleh para pegawai IPAL pada kolam

equalisasi. Serbuk kapur dilarutkan dalam suatu bak pembuat larutan kapur.

12

Selanjutnya larutan kapur disalurkan ke dalam bak equalisasi. Banyaknya kapur

yang diberikan ( tergantung dari pH limbah yang masuk) antara 100 kg kapur

hingga 200 kg setiap 8 jam.

2.2 Pengamatan dan Pembahasan

Bioremediasi dengan menggunakan mikroba termasuk metode yang cukup

mudah dan ekonomis untuk mengolah limbah agar sesuai dengan standar yang

telah ditetapkan oleh pemerintah. Tabel 3.1 di bawah ini memperlihatkan standar

baku mutu untuk limbah yang akan menuju ke lingkungan yang ditetapkan oleh

Meneg. LH. No. 05 Tahun 2010.

Tabel 3.1 Standar Baku Mutu Limbah Cair Berdasarkan Meneg LH. No. 05

Tahun 2010

No. Parameter Kadar Maksimal

(mg/L)

Beban Pencemaran

Maksimal (g/ton)

1. pH 6,0 – 9,0

2. TSS 50 25

3. BOD 60 30

4. COD 100 50

5. Minyak-Lemak 5 2,5

6. Sulfida (sebagai S) 0,5 0,25

7. Kuantitas Limbah

Maksimal 0,5 m

3 per ton tebu yang diolah

Walaupun bioremediasi dapat dikategorikan pengolahan limbah yang

mudah dilakukan, akan tetapi banyak hal yang harus diperhatikan agar proses

tersebut berjalan baik dengan hasil yang memuaskan. Pada laporan ini, akan

diulas mengenai metode kerja yang dilakukan di IPAL PT. PG. Rajawali II Unit

PG. Subang serta mengevaluasi metode kerja tersebut. Data-data yang diperoleh

dari hasil pengukuran COD dan pH akan ditampilkan pada lampiran sebagai

pendukung dalam mengevaluasi kinerja IPAL.

13

3.2.1 Metode Kerja yang dilakukan dalam Proses Bioremediasi di IPAL

PT. PG. Rajawali II Unit PG. Subang

IPAL PT. PG. Rajawali II Unit PG. Subang melakukan bioremediasi

dengan menggunakan bantuan mikroba dari LPP Yogyakarta yang memiliki nama

dagang SPL-02. Dengan memodifikasi alat (seperti aerator) dan memanfaatkan

fasilitas yang ada, proses bioremediasi dapat berlangsung dengan cukup baik.

Berdasarkan hasil pengamatan selama berada di IPAL ini, maka dapat diperoleh

pengetahuan mengenai berbagai proses yang berlangsung.

a. Pemeliharaan Mikroba

Di IPAL PT. PG. Rajawali II Unit PG. Subang ini, mikroba yang

digunakan untuk mengolah limbah dikembangbiakkan dalam bak pembibitan.

Terdapat dua bak pembibitan, yaitu bak pembibitan I yang memiliki volume 12

m3 dan bak pembibitan II yang memiliki volume 1,5 m

3.

(a) (b)

Gambar 3.1 Foto bak pembibitan mikroba. (a) bak pembibitan I.

(b). bak pembibitan II

Dapat dilihat pada gambar di atas terdapat buih berwarna putih serta

gelembung udara yang tidak mudah pecah. Buih dan gelembung udara ini menjadi

indikator keberadaan mikroba SPL-02.

Untuk mempertahankan agar mikroba tetap bertahan hidup, maka harus

diberi nutrisi. Pemberian nutrisi tersebut dilakukan secara berkala, yaitu empat

hari sekali. Komposisi dari nutrisi tersebut terdiri atas gula pasir yang merupakan

sumber C, urea sebagai sumber N, dan TSP sebagai sumber P. Dengan

dilakukannya pemberian nutrisi, diharapkan mikroba dapat bertahan hidup.

Pemberian nutrisi ini dilakukan setelah dilakukan penurunan mikroba.

14

Selain dilakukan pemberian nutrisi, pada bak pembibitan juga diberi

tambahan oksigen dengan bantuan pompa. Hal ini dilakukan agar mikroba tidak

kekurangan oksigen.

b. Alur Proses Pengolahan Limbah

Terdapat dua jenis limbah cair yang dihasilkan, yaitu limbah kondensor

dan limbah cair pabrik. Limbah kondensor memiliki konsentrasi senyawa organik

yang rendah, sedangkan limbah cair pabrik (limbah berat organik) memiliki

konsentrasi senyawa organik yang tinggi.

Limbah kondensor dan limbah berat organik memiliki saluran yang

berbeda. Hal ini dikarenakan perbedaan sumber limbah dan kandungan senyawa

organik. Selain itu, limbah kondensor tidak mengalami pengolahan limbah karena

kandungan senyawa organiknya rendah dan tidak akan membahayakan

lingkungan. Hanya saja, limbah kondensor ini memiliki suhu yang cukup tinggi

walaupun sudah mengalami pendinginan.

Limbah kondensor sewaktu-waktu dapat masuk ke area pengolahan

apabila konsentrasi senyawa organik pada limbah berat organik terlalu pekat

sehingga sebelum memasuki area pengolahan, limbah berat organik diencerkan

terlebih dahulu dengan memanfaatkan air kondensor. Untuk lebih jelas aliran

limbah di pabrik gula ini, dapat dilihat pada gambar 3.2 di bawah ini atau pada

lampiran A.

15

Gambar 3.2 Aliran air limbah di PT. PG. Rajawali II Unit PG. Subang

Berdasarkan gambar di atas, dapat dilihat aliran limbah cair, baik limbah

kondensor maupun limbah berat organik. Lingkaran hijau pada gambar

menunjukkan titik persilangan antara saluran limbah berat organik yang akan

memasuki area pengolahan dengan saluran air kondensor. Pada titik ini, saluran

limbah berat organik berada di atas saluran limbah kondensor. Dalam keadaan

terdesak (limbah berat organik terlalu pekat), limbah kondensor dapat dialirkan ke

saluran limbah berat organik untuk mengencerkan limbah berat organik. Gambar

di 3.3 di bawah ini memperlihatkan persilangan antara saluran kondensor dengan

limbah berat organik.

Gambar 3.3 Foto saluran limbah kondensor dan limbah berat organik

16

Dapat dilihat pada gambar di atas, tanda panah merah menunjukkan

saluran limbah kondensor, tanda panah biru menunjukkan saluran limbah berat

organik, dan bagian lingkaran ungu merupakan terusan saluran limbah berat

organik yang menuju ke area pengolahan. Terusan saluran limbah kondensor

berada di bawah terusan saluran limbah berat organik (di bawah lingkaran ungu).

Tempat pengenceran limbah berat organik terjadi di saluran yang ditandai dengan

lingkaran ungu.

Limbah kondensor yang tidak masuk ke area pengolahan akan mengalir ke

saluran yang akan membawa limbah ke kolam penampungan di luar area pabrik

yang selanjutnya akan disalurkan ke badan penerima, yaitu Sungai Tarum Timur.

Sedangkan limbah berat organik akan disalurkan ke bak tarik yang selanjutnya

akan dipompakan ke dalam bak pengendap awal. Gambar 3.4 di bawah ini

menunjukkan bak tarik dan pompa air di bagian input IPAL. Air yang keluar dari

pompa pada bagian input IPAL merupakan air limbah yang dipompakan dari bak

tarik.

(a) (b)

Gambar 3.4 (a). Foto bak tarik. (b) Foto input IPAL

Gambar 3.5 Foto bak pengendap awal

17

Limbah yang sudah melalui bak pengendap awal selanjutnya akan

dipompakan ke dalam kolam equalisasi. Di kolam equalisasi ini limbah diberi

larutan kapur untuk meningkatkan pH. Selain itu, kolam equalisasi ini pun

dilengkapi dengan satu buah aerator yang berfungsi untuk memberi tambahan

oksigen ke dalam limbah. Dari kolam equalisasi, limbah akan dialirkan ke dalam

kolam aerasi I yang sudah ditambahkan dengan mikroba. Di kolam aerasi I

terdapat tiga buah aerator yang membantu memberikan oksigen. Selanjutnya

limbah akan mengalir ke kolam aerasi II dan aerasi III. Dari kolam aerasi III,

limbah akan masuk ke bak pengendap akhir yang selanjutnya akan mengalir ke

saluran yang merupakan titik temu dari limbah berat organik yang telah diolah

dengan limbah kondensor. Titik temu ini ditunjukkan pada gambar 3.2 yang

ditandai dengan lingkaran berwarna merah. Melalui saluran ini, limbah berat

organik yang sudah diolah akan bersama-sama dengan limbah kondensor akan

mengalir dan masuk ke kolam penampung yang berada di luar area pabrik. Untuk

melihat sketsa lebih jelas dan lengkap, dapat dilihat pada lampiran A.

Dari hasil pengolahan limbah ini, akan terbentuk lumpur. Lumpur yang

dihasilkan dari pengolahan limbah ini dapat disebut juga sebagai lumpur aktif

karena pada lumpur tersebut masih terdapat mikroba yang terbawa oleh arus air.

Lumpur ini tidak segera dibuang, akan tetapi, dari bak pengendap akhir akan

disalurkan ke dalam kolam aerasi I.

18

(a) (b)

(c) (d)

Gambar 3.6 (a) Kolam equalisasi. (b) Kolam aerasi I. (c). Kolam Aerasi II.

(d). Kolam Aerasi III

Untuk mengetahui hasil pengamatan terhadap kondisi fisik air limbah di

area pengolahan limbah, dapat dilihat pada lampiran C.

3.2.2 Evaluasi Metode Kerja IPAL PT. PG. Rajawali II Unit PG. Subang

Pemilihan cara atau metode yang dilakukan di IPAL PT. PG. Rajawali II

Unit PG. Subang ini secara umum memiliki kelebihan dan kekurangan. Kelebihan

dan kekurangan ini menjadi dasar evaluasi untuk memperbaiki kinerja IPAL

tersebut dalam mengolah limbah cair pabrik gula. Evaluasi tidak hanya dilakukan

terhadap proses pengolahan tetapi juga pada sarana dan prasarana. Selain itu, ada

beberapa data pengujian terhadap limbah cair pabrik gula (pengukuran COD dan

parameter lainnya) yang juga dapat dijadikan sebagai bahan pendukung untuk

evaluasi ini.

19

a. Volume Kolam ( Bak Pengendap, Aerasi I, Aerasi II, Aerasi III, dan Kolam

Cadangan) dan Aerator

IPAL PT. PG. Rajawali II Unit PG. Subang ini memiliki kolam-kolam

yang cukup besar. Pada beberapa kolam dilengkapi dengan aerator yang bekerja

di permukaan yang efektif bekerja untuk luas permukaan yang cukup besar akan

tetapi kurang baik untuk kolam yang dalam. Tabel 3.2 di bawah ini akan

memperlihatkan ukuran dari setiap kolam yang berada di IPAL PT. PG. Rajawali

II Unit PG. Subang.

Tabel 3.2 Ukuran Kolam Pada IPAL PT. PG. Rajawali II Unit PG. Subang

No. Kolam Panjang

(m)

Lebar

(m)

Kedalaman

(m)

Diameter

(m)

1. Pengendap awal 12 5 2,95 -

2. Equalisasi - - 1,5 7

3. Aerasi I - - 2,35 22,5

4. Aerasi II - - 3,6 21

5. Aerasi III - - 3,6 14

6. Cadangan - - 2,35 22,5

Berdasarkan tabel 3.2 di atas, dapat diketahui bahwa ukuran kolam-kolam

yang tersedia di IPAL tersebut memiliki volume yang cukup besar dan

berdasarkan data yang tersedia, IPAL tersebut memiliki kapasitas penampungan

limbah cair sebanyak 600 m3/hari. Akan tetapi, kapasitas yang besar ini tidak

diimbangi dengan banyaknya limbah yang masuk. Banyaknya limbah serta beban

pencemar limbah yang masuk setiap saat berbeda tergantung dari proses produksi

gula. Ketika jumlah limbah yang masuk sedikit, limbah akan tersimpan lebih lama

pada bak pengendap awal dan pH menjadi lebih asam dengan bau yang lebih

menyengat. Hal ini kemungkinan dapat terjadi karena adanya penggunaan

senyawa-senyawa organik yang terdapat pada limbah oleh mikroba-mikroba yang

berada di lingkungan. Senyawa organik pada limbah sebagian besar adalah gula

sukrosa yang mudah dihidrolisis menjadi gula yang lebih sederhana (Gerardi,

20

1994). Pada saat sudah menjadi gula yang sederhana, mikroba akan lebih mudah

menggunakan senyawa organik tersebut dan memproduksi metabolit yang

menyebabkan penurunan pH. Penurunan pH ini akan menambah beban pekerja

untuk menetralkan kembali pH air limbah sebelum memasuki kolam aerasi. Untuk

mencegah adanya penyimpanan limbah yang terlalu lama, sebaiknya kedalaman

dari bak pengendap dikurangi agar air dapat segera dipompakan ke kolam

selanjutnya.

Untuk kolam equalisasi, memiliki volume yang cukup dan tidak

bermasalah dalam kedalaman sehingga air yang berada di kolam equalisasi dapat

dengan cepat mengalir ke kolam selanjutnya ( aerasi I atau kolam cadangan).

Sedangkan kolam cadangan dimaksudkan untuk tempat penampungan limbah

ketika jumlah limbah terlalu banyak. Akan tetapi pada kenyataannya kolam

cadangan tidak terpakai karena jumlah limbah yang tidak terlalu banyak. Selain

itu, volume kolam cadangan yang terlalu besar mengakibatkan air yang berada

pada kolam tersebut menjadi lebih lama tersimpan sebelum dapat mengalir ke

kolam selanjutnya (aerasi I) sehingga pH air tersebut dapat menurun kembali. Hal

ini ditakutkan akan mengganggu kinerja dari mikroba yang berada pada kolam

aerasi I. Sehingga sampai saat ini, keberadaan kolam cadangan tidak terlalu

dibutuhkan dan sebaiknya dikosongkan untuk mengurangi bau karena adanya

penggunaan senyawa organik pada limbah oleh mikroba yang tidak diinginkan.

Pada gambar 3.7 di bawah ini dapat dilihat kondisi kolam cadangan yang berisi air

limbah yang sudah tersimpan lama sehingga memiliki warna yang gelap dan bau

yang menyengat.

Gambar 3.7 Foto kondisi kolam cadangan yang berisi air limbah

21

Kolam aerasi I memiliki kedalaman dan volume yang cukup sehingga

tidak terlalu bermasalah walaupun jumlah limbah tidak terlalu banyak yang

menyebabkan waktu diam air lebih lama. Hal ini dikarenakan pada kolam aerasi I

ini sudah terdapat mikroba yang digunakan untuk mengolah limbah serta terdapat

aerator dalam jumlah yang mencukupi (3 buah) sehingga air limbah memperoleh

tambahan oksigen dan tidak diam (seperti pada kolam cadangan).

Berbeda dengan kolam aerasi I, kolam aerasi II walaupun diameternya

lebih kecil, akan tetapi memiliki kedalaman yang lebih dalam dibandingkan

dengan kolam aerasi I, yaitu 3,6 m. Kedalaman ini menjadi permasalahan karena

aerator yang digunakan merupakan aerator yang hanya dapat menjangkau daerah

permukaan sehingga daerah yang berada di lapisan bawah tidak terjangkau oleh

aerator. Hal ini menyebabkan pemberian oksigen tidak merata ke seluruh bagian

dan memungkinkan adanya zona anaerob. Zona anaerob ini dapat menghambat

kinerja mikroba bahkan mungkin mengakibatkan kematian. Kematian ini ditandai

dengan tidak terbentuknya lumpur, seperti yang terjadi pada kolam Aerasi II dan

III sejak tanggal 22 Juni 2010 di mana air limbah menjadi berwarna kehitaman

dan tidak adanya lumpur yang dihasilkan. Gambar 3.8 di bawah ini akan

memperlihatkan kondisi di mana pada kolam aerasi II terjadi perubahan warna air

limbah dari kecoklatan menjadi hitam yang kemungkinan diakibatkan oleh kurang

meratanya transfer oksigen dan kondisi ini diperparah dengan meledaknya jumlah

buih (Gambat 3.8 b) yang menghalangan masuknya cahaya matahari ke dalam air.

(a) (b)

Gambar 3.8 Foto kondisi air limbah pada kolam aerasi II (a). air limbah berwarna

hitam (b). ledakan buih pada kolam aerasi II

22

Hal yang sama pun terjadi pada kolam aerasi III dan kondisinya menjadi

semakin parah karena dengan kedalaman kolam yang sama dengan kolam aerasi

II, yaitu 3,6 meter, tetapi aerator yang ada pada kolam aerasi III tersebut hanya

ada satu. Hal ini menyebabkan transfer oksigen menjadi semakin tidak merata dan

memperburuk keadaan. Untuk itu, dibutuhkan penambahan aerator dan mungkin

sebaiknya dilakukan pendangkalan pada kolam aerasi II dan aerasi III agar

transfer oksigen dapat lebih merata. Pendangkalan ini dilakukan sebagai salah satu

cara untuk mempermudah kerja aerator yang bekerja di permukaan.

b. Waktu Tinggal Limbah di Kolam Aerasi (I, II, dan III)

Waktu tinggal limbah di kolam – kolam aerasi akan mempengaruhi hasil

dari proses pengolahan senyawa organik yang berada pada limbah tersebut.

Dengan desain kolam aerasi pada IPAL seperti yang dapat dilihat pada gambar 3.9

di bawah ini. Gambar 3.9 memperlihatkan aliran air limbah dari kolam aerasi I ke

kolam aerasi III. Dalam aliran tersebut, memungkinkan adanya air limbah yang

baru saja masuk dapat langsung mengalir ke kolam selanjutnya dan ke saluran

selanjutnya tanpa mengalami pengolahan terlebih dahulu.

Gambar 3.9 Aliran limbah dari kolam aerasi I hingga aerasi III

Walaupun jumlah air yang tidak mengalami pengolahan terlebih dahulu

tidak terlalu banyak, akan tetapi akan mempengaruhi hasil akhirnya. Akan tetapi

hal ini tidak dapat dihindari karena sistem pengolahan di IPAL ini terjadi secara

kontinu sehingga tidak dapat dilakukan penghentian sementara untuk

23

memperpanjang masa tinggal air. Untuk meminimalisir hasil akhir yang kurang

baik, pada bagian output harus selalu dipantau kondisi limbahnya, misalnya

dengan pengukuran COD, apabila COD pada limbah tersebut masih tinggi

mungkin dapat dipompakan kembali ke kolam aerasi I untuk dilakukan

pengolahan kembali.

Selain waktu tinggal yang terlalu sebentar, juga perlu diperhatikan limbah

yang berada di kolam aerasi dalam waktu yang cukup lama karena terlalu

dalamnya kolam. Hal ini berkaitan pula dengan kedalaman kolam dan tipe kerja

aerator. Ada dua alternatif yang dapat dipilih, yaitu

Alternatif pertama, tidak dilakukan perubahan tipe kerja dari aerator karena

aerator dengan tipe kerja di permukaan cukup baik dilakukan untuk transfer

oksigen dengan luas permukaan yang cukup besar. Akan tetapi, diperlukan

adanya pendangkalan pada kolam tersebut agar transfer oksigen menjadi lebih

homogen dan tidak adanya limbah yang memiliki masa tinggal yang terlalu

lama.

Alternatif kedua, dilakukan perubahan tipe kerja dari aerator yang dapat

menjangkau hingga ke bagian dasar kolam.

c. Penambahan Larutan Kapur

Penambahan larutan kapur ini bertujuan untuk menetralkan pH air limbah

yang akan memasuki kolam aerasi agar mikroba dapat bekerja secara optimum.

Penambahan larutan kapur dilakukan di kolam equalisasi oleh para pekerja.

Pengaturan pH air limbah dengan larutan kapur ini termasuk salah satu cara yang

cepat dan mudah dilakukan. Akan tetapi, untuk menetralkan limbah dalam jumlah

yang cukup banyak dan tingkat keasaman limbah yang terkadang sangat rendah,

dibutuhkan kapur dalam jumlah yang banyak. Namun perlu diperhatikan apakah

penambahan kapur dalam jumlah yang banyak dapat berdampak buruk atau tidak

pada proses pengolahan limbah tersebut.

Untuk mencegah penambahan kapur secara berlebihan, pada daerah input

dan di kolam equalisasi harus dilakukan pengukuran pH air limbah secara teliti

dan hati-hati. Dengan demikian, penggunaan kapur akan lebih terkontrol dan tidak

terlalu berlebihan.

24

d. Bak Pembibitan, Pemberian Nutrisi Mikroba, dan Penurunan Mikroba ke

Kolam Aerasi I

Terdapat beberapa pendekatan yang dapat dilakukan untuk membantu

mempercepat proses biodegradasi atau bioremediasi, yaitu seeding dan feeding.

Seeding merupakan pengoptimalan populasi dan aktivitas mikroba indigenous (

bioremediasi intrinsik) atau penambahan mikroba exogenous. Sedangkan feeding

merupakan modifikasi terhadap lingkungan dengan penambahan nutrisi

(biostimulasi), aerasi, serta harus memperhatikan faktor-faktor penting untuk

menjamin kondisi mikroba agar dapat tumbuh dan berkembangbiak. Faktor-faktor

tersebut di antaranya adalah oksigen, kandungan nutrisi, pH, dan kelembaban

(Syakti, 2005).

Keberadaan bak pembibitan, pemberian nutrisi dan penurunan mikroba

secara berkala di IPAL PT. PG. Rajawali II Unit PG. Subang ini pun merupakan

salah satu upaya untuk mempercepat proses bioremediasi. Pemberian nutrisi

berupa gula pasir (sebagai sumber karbon), urea (sebagai sumber N), dan TSP

(sebagai sumber P) merupakan salah satu pendekatan dengan cara feeding.

Walaupun sebenarnya mikroba telah mendapat nutrisi dari senyawa organik yang

terkandung pada limbah pabrik gula. Akan tetapi, dengan penambahan sumber

nutrisi lain, terutama sumber N dan P, maka pertumbuhan mikroba akan semakin

cepat dan memungkinkan degradasi senyawa organik pada limbah semakin cepat

pula.

Dalam pemberian nutrisi harus diperhatikan perbandingkan komposisi

antara C, N, dan P sehingga sesuai dengan kebutuhan mikroba. Penentuan

perbandingan ini menjadi sedikit sulit karena mikroba yang digunakan di IPAL ini

merupakan kultur campuran yang mungkin kebutuhan C, N, dan P nya akan

berbeda untuk setiap spesies. Dalam penentuan kebutuhan nutrisi ( C, N, dan P)

suatu mikroba, diperlukan adanya pengetahuan mengenai komposisi dari limbah

dan mikrobanya (Gerardi, 1994).

Penurunan mikroba dari bak pembibitan ke dalam kolam aerasi I

merupakan salah satu pendekatan yang dilakukan untuk mempercepat proses

degradasi senyawa organik pada limbah. Dengan dilakukannya penurunan

mikroba, diharapkan adanya penambahan jumlah mikroba sehingga akan

25

membantu mikroba yang sudah ada untuk mendegradasi limbah. Metode

penambahan mikroba ini hampir sama dengan metode seeding. Dalam hal

penambahan mikroba yang langsung dari bak pembibitan ke dalam kolam aerasi

ini harus diperhatikan beberapa hal, di antaranya adalah sebagai berikut.

Masa adaptasi yang diperlukan oleh mikroba. Walaupun mikroba SPL-02

memang digunakan untuk pengolahan limbah, akan tetapi tetap saja mikroba

tersebut memerlukan waktu adaptasi pada suatu lingkungan yang baru.

Apabila mikroba tersebut langsung dimasukkan ke dalam kolam aerasi yang

limbahnya memiliki beban pencemar yang cukup tinggi, dikhawatirkan

mikroba-mikroba tersebut memerlukan waktu yang cukup lama untuk

beradaptasi sehingga untuk memanfaatkan kemampuannya dalam

mendegradasi limbah akan lebih lama. Untuk mengatasi permasalahan ini,

sebaiknya disediakan terlebih dahulu kolam yang mengandung limbah yang

kadarnya sudah diketahui (dapat diukur salah satunya dengan COD) atau cara

yang lebih mudah adalah dengan menambahkan limbah ke dalam bak

pembibitan dengan konsentrasi tertentu sehingga mikroba sudah terbiasa

dengan keberadaan limbah dan akan mempermudah adaptasinya.

Perbedaan beban pencemar dari limbah yang diproduksi setiap saat akan

membuat mikroba harus terus beradaptasi, tidak hanya untuk mikroba yang

baru diturunkan tetapi juga bagi mikroba yang sudah ada lebih dulu. Ketika

kandungan senyawa organik meningkat secara drastis, dapat menyebabkan

proses bioremediasi dan sistem menjadi tidak stabil (Gerardi, 1994).

Perbedaan beban pencemar ini tergantung dari proses yang berlangsung di

pabrik.

Umur mikroba dan banyaknya mikroba. Umur mikroba sangat penting karena

setiap mikroba memiliki periode aktif yang berbeda-beda. Pada saat mikroba

memasuki fase aktifnya, mikroba tersebut akan memiliki aktivitas yang paling

baik sehingga sebaiknya mikroba diturunkan pada saat mikroba tersebut

memasuki fase aktifnya (biasanya berada pada fase logaritma). Untuk

menentukan fase aktif dari mikroba, perlu dilakukan pembuatan kurva

pertumbuhan (Madigan, 2009).

26

Bak pembibitan merupakan tempat pengembangbiakkan mikroba SPL-02.

Kelebihan dari keberadaan bak pembibitan ini adalah adanya mikroba cadangan

ketika mikroba yang berada di kolam-kolam aerasi mengalami kematian. Akan

tetapi, sebaiknya bak pembibitan tidak dalam kondisi terbuka. Dengan tertutupnya

bak pembibitan diharapkan dapat meminimalisir kontaminasi oleh mikroba lain

yang tidak menutup kemungkinan dapat mengganggu kinerja dari mikroba

pendegradasi limbah, walaupun pada kenyataanya di lingkungan kontaminasi oleh

mikroba lain tidak dapat dihindari. Selain itu, untuk pengolahan selanjutnya,

sebelum dilakukan pembiakan sebaiknya dilakukan sterilisasi pada bak

pembibitan tersebut. Hal ini pun dilakukan untuk meminimalisir kontaminasi.

e. Pengontrolan Limbah

Limbah yang akan masuk ke dalam IPAL sebaiknya dikontrol agar beban

pencemarnya tidak melebihi batas kemampuan dari IPAL itu sendiri. Untuk

menghindari beban pencemar berlebih yang akan diterima oleh sistem

pengolahan, IPAL berusaha meminimalisir lonjakan beban pencemar tersebut

dengan melakukan pengenceran menggunakan air kondensor. Cara ini cukup

efektif untuk dilakukan karena saluran kondensor dengan saluran limbah berat

organik memiliki titik persimpangan (dapat dilihat pada lampiran A). Data hasil

pengukuran terhadap COD (dapat dilihat pada lampiran B) dapat menjadi salah

satu data yang mendukung adanya perubahan beban pencemar yang masuk ke

dalam IPAL.

f. Penambahan Lumpur Aktif

Lumpur aktif (active sludge) merupakan lumpur yang biasanya masih

mengandung mikroba yang masih dapat dimanfaatkan dalam proses bioremediasi.

Di IPAL PT. PG. Rajawali II Unit PG. Subang ini pun, dalam waktu tertentu

ketika lumpur pada bak pengendap akhir sudah banyak, lumpur tersebut dialirkan

kembali ke dalam kolam aerasi I. Hal ini dilakukan dengan harapan pada lumpur

tersebut masih terdapat mikroba yang dapat membantu proses bioremediasi. Akan

tetapi, dalam penambahan lumpur aktif ini, perlu diperhatikan umur dari lumpur

aktif karena apabila lumpur tersebut sudah terlalu lama disimpan, tidak menutup

27

kemungkinan mikroba yang terdapat pada lumpur tersebut sudah mati. Selain itu,

umur lumpur yang terlalu lama atau terlalu tua kurang baik apabila digunakan

untuk proses bioremediasi (Gerardi, 1994).

Secara keseluruhan, proses yang berlangsung di IPAL PT. PG. Rajawali II

Unit PG. Subang ini sudah cukup baik karena IPAL ini sudah mampu mengurangi

beban pencemar yang akan diterima lingkungan ( dapat dilihat perbedaan COD

pada bagian input dan output pada lampiran B) dengan memaksimalkan fasilitas

yang ada.

28

BAB IV

KESIMPULAN DAN SARAN

4.1 Kesimpulan

1. Terdapat dua jenis limbah cair pabrik gula, yaitu limbah berat organik dan

limbah kondensor yang kandungan senyawa organiknya rendah. Limbah

berat organik ini lah yang akan diremediasi dengan mikroba SPL-02.

Mikroba SPL-02 merupakan merk dagang dari suatu kultur campuran

yang berasa dari LPP Yogya.

2. Untuk mempercepat proses bioremediasi, di IPAL PT. PG. Rajawali II

Unit PG. Subang dilakukan dua upaya, yaitu

Pemberian nutrisi tambahan (feeding), dan

Penurunan mikroba (seeding).

Upaya tersebut dilakukan secara berkala setiap empat hari sekali agar

diperoleh hasil yang optimal. Untuk memperoleh hasil yang lebih optimal

dan meminimalisir masalah ketika proses bioremediasi sedang berjalan,

dapat dilakukan beberapa perbaikan, seperti

Pendangkalan kolam aerasi II dan III, serta bak pengendap dan kolam

cadangan.

Penambahan aerator.

Bak pembibitan yang lebih tertutup.

4.2 Saran

Untuk pengolahan limbah cair di musim giling selanjutnya agar diperoleh

hasil yang lebih baik, sebaiknya dilakukan beberapa perbaikan baik dari sarana

dan prasarana, maupun dari kemampuan para pekerja. Di bawah ini merupakan

beberapa saran yang diharapkan dapat membantu IPAL PT. PG. Rajawali II Unit

PG. Subang ini menjadi lebih baik lagi.

Perlu adanya pengembangan pengetahuan mengenai kandungan senyawa-

senyawa yang terdapat pada limbah cair pabrik gula agar dapat ditentukan

jenis mikroba yang akan digunakan dalam proses bioremediasi.

28

29

Perlu adanya penelitian lebih lanjut mengenai mikroba yang digunakan,

terutama mengenai karakteristik (baik morfologi maupun fisiologi)

mikroba, masa aktif mikroba, kebutuhan nutrisi mikroba, serta kondisi

lingkungan yang baik untuk mikroba agar proses bioremediasi

berlangsung baik dengan hasil yang optimal.

Dilakukan perbaikan terhadap beberapa fasilitas, seperti kolam-kolam

aerasi dan cadangan, bak pengendap, bak pembibitan (untuk

meminimalisir kontaminasi), serta jumlah aerator harus mencukupi.

Diperlukan tenaga ahli yang dapat mengukur parameter-parameter

kelayakan limbah dengan baik agar tidak ada data yang salah yang akan

berakibat kesalahan penanganan di IPAL tersebut.

28

30

DAFTAR PUSTAKA

Adityanto, Batara Nur. 2007. Aktivitas Isolat Bakteri Aerob dari Lumpur Aktif

Pengolahan Limbah Cair dala Mendegradasi Limbah Organik. Skripsi.

Institut Pertanian Bogor, Bogor.

Flowerenti, Herti Trian. 2001. Analisis Residu Metidation dengan Metode KCKT

untuk Menentukan Tingkat Bioremediasi Pestisida Organofosfat

Metidation oleh Mikrob Indigenous. Skripsi. Institut Pertanian Bogor,

Bogor.

Gerardi, Michael H. 1994. Wastewater Biology : The Life Process. Alexandria :

Water Environtment Federation.

Madigan MT. et al. 2009. Brock: Biology of Microorganism 9th

ed. Benjamin

Cumming, San Fransisco.

Syakti, Agung Dhamar. 2005. Multi-Proses Remediasi didalam Penanganan

Tumpahan Minyak (Oil Spill) di Perairan Laut dan Pesisir. Makalah

Seminar Bioremediasi. Fakultas Pertanian-Universitas Mulawarman. 10

Desember 2005.

Vawda, Ahmed. 2008. Sebuah Tinjauan Pengolahan Air Limbah Konvensional

Proses dalam Industri Gula.

http://www.sucropedia.com/?p=entries&a=read&id=E0076. Diakses

Tanggal : 17 Juli 2010.

30

31

LAMPIRAN

Lampiran A. Skema Alur Pengolahan Limbah Cair di IPAL PT. PG.

Rajawali II Unit PG. Subang

sari

ngan

ba

kta

rik

lim

ba

h b

era

t o

rga

nik

pe

ng

en

da

p

aw

al

bak

pem

bib

itan

III

pengendap

akhir

salu

ran

V-N

OTC

H

sa

lura

n V

-NO

TC

H

air

ko

nd

en

so

r

1

234

5p

en

ya

rin

g

lum

pu

r

Te

mb

ok k

elil

ing p

ab

rik

Tembok keliling pabrik

Gudang g

ula

II

Gudang g

ula

I

Bo

ilin

gh

ou

se

co

oli

ng

to

we

r

lim

ba

h r

ing

an

org

an

ik

gu

da

ng

blo

ton

g

St. g

ilin

ga

nP

ow

er

Ho

use

PROSES PRODUKSI

AL

UR

PR

OS

ES

PE

NG

OL

AH

AN

LIM

BA

H C

AIR

PG

. S

UB

AN

G

Kete

rangan:

1 : K

ola

m e

qualis

asi

(28 m

3)

2 : B

ak

cadangan (

1600 m

3)

3 : K

ola

m a

era

si I (

1400 m

3)

4 : K

ola

m a

era

si II (1

060 m

3)

5 : K

ola

m a

era

si III (

75 m

3)

Ko

lam

pe

na

mp

un

g I

Ko

lam

pe

na

mp

un

g I

IK

ola

mpe

na

mpung II

IK

ola

mp

en

am

pu

ng

IV

Ko

lam

pe

na

mp

un

g V

Ko

lam

pe

na

mp

un

g V

I

Lab.

IP

AL

sungai Tarum Timur

31

32

Lampiran B. Data Hasil Pengujian Air Limbah Pabrik Gula di IPAL PT. PG. Rajawali II Unit PG. Subang

a) Hasil Pengujian Air Limbah Industri Gula Bulan Juli-Desember Tahun 2009 Oleh Perum Jasa Tirta

No. Parameter

Standar

Baku

Mutu*)

Hasil Pengujian Bulan

Metode Uji Jul. Agst. Sept. Okt. Nov. Des.

1. TSS (mg/L) 50 6 24 10 10 62 62 APHA 21st Ed.2540.D

2. pH 6,0 – 9,0 6,7 6,72 7,15 6,4 6,96 6,87 SNI 06-6989.11-2004

3. Minyak & Lemak (mg/L) 5 0,010 0,064 0,197 0,032 0,19 0,68 SNI 06-6989.10-2004

4. Sulfida (mg/L) 0,5 0,046 <0,025 <0,025 <0,025 0,034 <0,025 APHA 21st Ed. 4500-S

2-.D

5. BOD5 (mg/L) 60 3,01 2,92 4,11 2,98 2,53 6,23 APHA 21st Ed. 5210.B

6. COD (mg/L) 100 7,32 6,50 9,52 7,17 6,37 16,33 APHA 21st Ed. 5220.C

Keterangan Umum

Tgl. Pengambilan Sampel - 13 11 8 8 12 10

-

Tgl. Penerimaan Sampel - 13 11 8 8 12 10

Tgl. Pengujian Sampel - 13-17 11-18 8-14 8-12 12-16 10-14

Lokasi Pengambilan Sampel - Outlet IPAL

Kondisi Saat Jam - 10.22 10.38 10.26 10.30 10.07 10.10

33

Pengambilan

Sampel

Suhu (0C) - 32 31 32 33 31,7 33,5

Cuaca - Cerah Cerah Cerah Cerah Cerah Cerah

b). Hasil Pengujian Air Limbah Pabrik Gula Bulan Januari-Mei Tahun 2010 Oleh Perum Jasa Tirta

No. Parameter

Standar

Baku

Mutu*)

Hasil Pengujian Bulan

Metode Uji Jan Feb Mar. Apr. Mei

1. TSS (mg/L) 50 18 46 34 38 20 APHA 21st Ed.2540.D

2. pH 6,0 – 9,0 6,8 7,07 6,61 6,8 6,9 SNI 06-6989.11-2004

3. Minyak & Lemak (mg/L) 5 0,48 0,48 0,86 0,09 0,14 SNI 06-6989.10-2004

4. Sulfida (mg/L) 0,5 0,076 <0,025 <0,025 0,034 0,124 APHA 21st Ed. 4500-S

2-.D

5. BOD5 (mg/L) 60 3,02 19,52 3,44 4,61 6,44 APHA 21st Ed. 5210.B

6. COD (mg/L) 100 9,16 54,18 8,87 6,77 16,34 APHA 21st Ed. 5220.C

Keterangan Umum

Tgl. Pengambilan Sampel - 7 4 4 13 10

-

Tgl. Penerimaan Sampel - 7 4 4 13 10

Tgl. Pengujian Sampel - 7-11 4-8 4-8 13-19 10-17

Lokasi Pengambilan Sampel - Outlet IPAL

Kondisi Saat Jam - 10.50 10.48 10.50 10.48 10.20

34

Pengambilan

Sampel

Suhu (0C) - 31 32 33 32 33

Cuaca - Cerah Cerah Cerah Cerah Cerah

*) Standar baku mutu menurut Kep-51 / MENLH / 10 / 1995

c). Hasil Pengujian Air Limbah Pabrik Gula Bulan Juni Tahun 2010 Oleh Perum Jasa Tirta

No. Parameter

Standar

Baku

Mutu

**)

Hasil Pengujian

Metode Uji

1 2 3 4

1. TSS (mg/L) 50 44 330 1.090 120 APHA 21st Ed.2540.D

2. pH 6,0-9,0 6,85 6,73 6,70 7,04 SNI 06-6989.11-2004

3. Minyak & Lemak (mg/L) 5 4,14 3,42 4,42 3,72 SNI 06-6989.10-2004

4. Sulfida (mg/L) 0,5 0,078 0,070 0,059 0,026 APHA 21st Ed. 4500-S

2-.D

5. BOD5 (mg/L) 60 5,63 661,96 74,89 34,38 APHA 21st Ed. 5210.B

6. COD (mg/L) 100 14,52 1.818,43 202,00 97,17 APHA 21st Ed. 5220.C

Keterangan Umum

Tgl.Pengambilan Sampel - 8 Juni 2010 -

Tgl. Penerimaan Sampel - 8 Juni 2010

35

Tgl. Pengujian Sampel - 8 Juni – 14 Juni 2010

Lokasi Pengambilan Sampel - Limbah

Gabungan

Proses

IPAL

Konden-

sor

Abu

Ketel

Kondisi Saat

Pengambilan

Sampel

Jam - 11.17 11.02 10.55 10.50

Suhu (0C) - 30

Cuaca - Teduh

*) Standar baku mutu menurut Meneg LH No. 05 Tahun 2010

36

d). Hasil Pengukuran COD di Laboratorium IPAL PT. PG. Rajawali II Unit

PG. Subang

Tgl. Sampel

Waktu

Pengambilan

Sampel

Volume FAS

(mL) Normalitas

FAS (N)

COD

(mg/L) Sampel Blanko

10-06-

2010

Bak

pengendap

akhir

Pkl. 09.30 20,70 23,60 0,097465 2.261,188

15-06-

2010 Aerasi I Pkl. 07.35 19,80 23,60 0,097465 2.962,936

19-06-

2010 Aerasi II Pkl. 08.00 17,85 23,60 0,097465 4.483,39

21-06-

2010

Input Pkl. 08.10 20 23,60 0,097465 5.613,984

Aerasi I Pkl. 08.15 16,30 23,60 0,097465 5.691,956

Aerasi III Pkl. 08.20 20,2 23,60 0,097465 2.573

26-06-

2010 Aerasi I Pkl. 07.45 16,85 20,75 0,099206 3.095,227

2-07-

2010

Limbah

abu boiler Pkl. 07.25 21,85 23,00 0,099206 912,695

Kondensat Pkl. 07.30 23,40 23,00 0,099206

Input IPAL Pkl. 07.40 9,45 23,00 0,099206 10.753,930

Output

Aerasi I

Pkl.07.45-

07.55

18,70 23,00 0,099206 3.412,686

Output

Aerasi II 19,20 23,00 0,099206 3.015,8624

Output

Aerasi III 20,05 23,00 0,099206 2341,2616

7-07-

2010 Output Pkl. 08.00 20,15 23,35 0,099206 2.539,6736

8-07-

2010 output Pkl.07.10 20,05 23,35 0,099206 2.619,0384

37

Lampiran C. Hasil Pengamatan Kondisi Penampakan Fisik dari IPAL di PT.

PG. Rajawali II Unit PG. Subang

Waktu

Pengamatan

Hasil Pengamatan

22 Juni 2010 Lumpur dari pengendap akhir dikembalikan ke kolam aerasi I

untuk diproses. Air kolam aerasi II berbau dan berwarna hitam

pekat. Aerasi II tidak maksimal. Dalam pengendap akhir, limbah

bau dan berwarna hitam pekat.

23 Juni 2010 Dilakukan penurunan bibit ke kolam aerasi I (warna limbah coklat

muda berbuih) dan pemberian nutrisi mikroba ke dalam bak

pembibitan. Lumpur dari bak pengendap akhir dibuang ke saluran

buangan kondensat. Kedalaman bak pengendap akhir 7 m.

Kenampakan air limbah hitam.

24 Juni 2010 Kondisi input hingga kolam aerasi I tidak ada masalah. Namun,

dari kolam aerasi II, warna limbah sangat berbeda dengan kolam

aerasi I yaitu warna hitam pekat berbau. Hal tersebut

mengakibatkan bak pengendap akhir dan saluran buangan akhir

tidak bagus kualitas effluennya. Kemungkinan terjadi kejanggalan

di aearai II. Sampai di kolam pengendap akhir ternyata tidak ada

lumpur aktif yang terdendapkan di dasar kolam.

25 Juni 2010 Off

26 Juni 2010 Pengukuran COD aerasi I

28 Juni 2010 Limbah organik berat dialirkan ke saluran kondensor disebabkan

IPAL sedang bermasalah di kolam aerasi II dan kolam

selanjutnya. Kolam aerasi I agak bau berwarna coklat muda

berbuih putih lembut. Aerasi II berwarna hitam pekat dan bau. Hal

ini dimungkinkan kurangnya suplai oksigen dari aerator.

30 Juni 2010 Input on dengan kondisi limbah cair yang masuk IPAL berwarna

agak bening kehijauan tidak terlalu bau tapi tercium asam.

Kondisi aerasi I banyak buih berwarna putih kecoklatan, warna

limbah coklat. Sebagian buih ikut terbawa ke kolam aerasi II.

38

Aerasi II tetap berwarna hitam buih juga hitam. Bak pengendap

akhir dikuras.

1 Juli 2010 Limbah di bak penerima IPAL berwarna hijau bening panas.

Terdapat buih-buih coklat agak putih lembut menutupi permukaan

kolam. Limbah berwarna coklat muda, buih tidak mudah pecah.

Di aerasi II dilakukan pengapuran untuk menaikkan pH. Warna

limbah hitam pekat kental beserta buihnya. Pengurasan bak

pengendap akhir masih dilakukan.

2 Juli 2010 Limbah berat organik input IPAL dialirkan ke saluran buang

kondensat. Kondisi limbah sama seperti kondisi 1 Juli.

7 Juli 2010 Pintu air limbah berat ditutup. Air injeksi disalurkan ke saluran

buang kondensat. Terjadi pengenceran air injeksi dengan air

limbah yang akan masuk ke bak penerima. Kolam aerasi II, III,

bak pengendap akhir diberi penambahan kapur.