Analisis Implementasi Sistem Manufaktur - Kelas a - SMKN 6

-

Upload

eka-rahma-paramita -

Category

Documents

-

view

55 -

download

1

Transcript of Analisis Implementasi Sistem Manufaktur - Kelas a - SMKN 6

AbtrakDalam rangka meningkatkan pemahaman mahasiswa dalam konsep sistem manufaktur,

mahasiswa diberi tugas untuk merancang sebuah sistem manufaktur sederhana dengan objek amatan SMK, dalam hal ini khususnya SMK Negeri 6 Surabaya. Jurusan yang diamati adalah jurusan tata boga. Perhitungan mengenai output produksi, jumlah mesin, line balancing, dan perbaikan layout menjadi inti dari permasalahan yang ada. Dengan data yang ada, dirancang sistem yang baru yang mampu menutupi kekurangan pada sistem lama. Melalui observasi dan perhitungan, didapatkan hasil perbaikan berupa layout yang mampu menutupi kelemahan sistem yang lama.

Kata kunci: Konsep sistem manufaktur, output produksi, jumlah mesin, line balancing, perbaikan layout

1. Pendahuluan1.1. Latar Belakang

Sistem manufaktur adalah sistem yang memanfaatkan serangkaian proses manufaktur (proses transformasi) untuk memberi nilai tambah pada bahan baku menjadi bentuk lain yang lebih bernilai ataupun sebuah produk jadi (siap pakai). Terdapat banyak bagian dalam sistem manufaktur. Mulai dari perancangan sistem manufaktur, pemindahan dan penyimpanan material, inspeksi dan pengemasan, lini perakitan, dan masih banyak lagi lainnya. Sehingga dapat dikatakan bahwa sistem manufaktur adalah suatu hal yang mencakup segala aspek dalam produksi manufaktur. Produk-produk manufaktur dapat dibuat sesuai dengan keinginan perusahaan sangat dipengaruhi oleh keberlangsungan sistem yang terdapat dalam perusahaan manufaktur tersebut.

Industri manufaktur semakin lama semakin berkembang. Pada masa awal berdiri industri, produksi hanya berfokus pada rendahnya biaya produksi sehingga bisa dijual ke masyarakat dengan murah. Kemudian terus berkembang hingga mencapai tahap fokus pada sustainability industri itu sendiri. Demi menjaga persaingan yang kompetitif, setiap industri harus menentukan sistem manufaktur apa yang akan mereka gunakan. Hal ini tergantung terutama pada jenis produk yang dibuat, selain itu juga dapat tergantung pada kondisi sosial dan budaya, jumlah permintaan konsumen, dll. Karena sistem manufaktur begitu kompleks, diperlukan lebih dari teori-teori untuk memahaminya. Melalui praktek nyata dalam kehidupan sehari-hari, diharapkan dapat memahami konsep sistem manufaktur secara mendalam.

Sistem manufaktur dapat diimplementasikan ke dalam semua aspek, baik yang berhubungan langsung dengan kegiatan produksi maupun yang tidak ada hubungannya sama sekali dengan kegiatan produksi. Salah satu bentuk implementasi dari sistem manufaktur adalah dalam lingkup SMK (Sekolah Menengah Kejuruan). Pada SMK, siswa-siwi lebih banyak melakukan praktek dibandingkan dengan pelajaran teori. Banyak praktikum dilakukan oleh siswa hampir setiap minggu. Oleh karena itu, Penulis ingin mengamati proses praktikum dari siswa-siswi SMK, khususnya SKMN 6 jurusan tata boga, sebagai bagian dari sistem manufaktur dan implementasinya dalam kehidupan nyata.

1

1.2. Rumusan MasalahPermasalahan yang akan dibahas dalam analisa implementasi konsep sistem

manufaktur adalah bagaimana kondisi eksisting dari ruang praktikum jurusan tata boga SMKN 6, perbandingan kondisi eksisting dan perbaikannya, jumlah mesin optimal dari tiap stasiun yang ada, dan proses inspeksi dan pengemasan yang ada.

1.3. TujuanTujuan dari analisis implementasi konsep sistem manufaktur ini adalah sebagai

berikut.1. Mengetahui manufacturing lead time dari objek amatan2. Mengetahui kondisi layout eksisting dan dapat melakukan perbaikan pada layout3. Mengetahui dan menghitung jumlah mesin optimal yang dibutuhkan oleh objek

amatan4. Mengetahui faktor-faktor yang mempengaruhi sistem, baik secara internal

maupun eksternal.

1.4. ManfaatManfaat yang dapat diperoleh dari analisis implementasi konsep sistem manufaktur

ini adalah sebagai berikut.1. Mahasiswa mampu mengimplementasikan ilmu yang telah dipelajari ke dalam

dunia nyata2. Mahasiswa mampu melakukan perbaikan terhadap kondisi eksisting3. Mahasiswa mampu merancang sebuah sistem manufaktur sederhana.

1.5. Ruang Lingkup Penelitian1.5.1. Batasan

Batasan yang digunakan dalam analisis implemetansi konsep sistem manufaktur adalah sebagai berikut.

1. Pengamatan dilakukan di SMKN 6 Surabaya jurusan tata boga2. Kelas yang diamati adalah kelas 10 jasa boga 23. Jumlah siswa yang diamati adalah 34 orang4. Proses produksi dilakukan oleh 17 kelompok, beranggotakan masing-

masing 2 siswa, dengan 3 menu yang berbeda untuk tiap kelompok.

1.5.2. AsumsiAsumsi yang digunakan dalam analisis implementasi konsep sistem

manufaktur adalah sebagai berikut.1. Kondisi mesin yang digunakan (tempat cuci piring dan kompor) dalam

keadaan baik2. Siswa telah mengerti tata cara dan prosedur dalam proses produksi3. Siswa telah memasak dengan baik.

- 2 -

2. Hasil Pengamatan2.1. Gambaran Umum SMK

SMK Negeri 6 Surabaya adalah salah satu sekolah kejuruan berstandar internasional di Jawa Timur. Sekolah ini berada di Jl. Margorejo Indah, Wonocolo, Surabaya Selatan. Sekolah ini memiliki 5 jurusan utama, yaitu hotel & restaurant, akomodasi perhotelan, tata kecantikan, tata busana, dan tata boga. Tata boga terbagi lagi ke dalam 3 jurusan, yaitu restaurant, pastry, dan entrepreneur. Karena sekolah ini merupakan sekolah berstandar internasional maka dapat dilihat fasilitas-fasilitas yang sangat menunjang kegiatan siswanya diantaranya adalah self access room, taman yang cukup luas, aula, ruang komputer, perpustakaan, ruang praktek, dan banyak fasilitas lainnya.

Dalam menjalankan praktikum, tiap jurusan memiliki cara-cara yang berbeda dan dilakukan tempat-tempat yang telah disediakan khusus untuk siswa-siswinya. Seperti kegiatan praktikum tata boga, siswa-siswi jurusan tata boga melakukan praktek memasak di ruangan yang disediakan khusus untuk memasak. Biasanya praktek ini terdiri dari beberapa kelompok dan tiap kelompok terdiri dari 2 orang siswa atau siswi.

2.2. Kondisi Eksisting Objek AmatanKelas 10 jasa boga 2 pada SMKN 6 Surabaya ini memiliki 34 siswa dalam 1 kelas

sesuai dengan standar peraturan kemendiknas. Praktikum dilakukan sesuai dengan prosedur yang diajarkan di kelas. Kemudian siswa dibagi menjadi 17 kelompok, yang masing-masing kelompok beranggotakan 2 orang. Setelah itu secara berkelompok, mereka memasak menu yang sudah dibagi sebelumnya dalam kelas. Berikut adalah menu dari tiap kelompok.

Tabel 2.1 Daftar Menu Tiap Kelompok untuk Praktikum

Menu Daftar Menu Kelompok

A1. Nasi Liwet2. Dadar Gulung3. Bubur Kacang Hijau

1 – 6

B1. Nasi Tim2. Dadar Gulung3. Bubur Kacang Hijau

7 – 12

C1. Nasi Kukus2. Dadar Gulung3. Bubur Candil

13 – 17

Proses memasak yang dilakukan tiap kelompok berbeda satu dengan lainnya. Hal ini dikarenakan perbedaan menu dan perbedaan pembagian tugas dari masing-masing anggota kelompok. Akan tetapi, pada dasarnya tiap kelompok pertama akan mempersiapkan alat dan bahan yang akan digunakan untuk memasak menu yang ada. Setelah itu, mereka memulai memasak nasi terlebih dahulu karena kegiatan itu yang paling banyak memakan waktu. Sambil menunggu nasi tanak, seorang siswa akan membuat adonan dari bubur (tiap kelompok berbeda satu sama lain) dan seorang lainnya akan membuat adonan untuk dadar gulung. Masing-masing siswa dari setiap kelompok bertanggung jawab untuk masakan yang mereka masak sendiri, meskipun terkadang

- 3 -

1 Set Kompor (2 Kompor)

Tempat Cuci Piring

meminta bantuan satu sama lain. Setelah itu, adonan yang telah dibuat dimasak, lalu didiamkan sejenak. Selagi menunggu adonan yang telah dimasak tidak terlalu panas, nasi yang telah matang dicetak sesuai dengan selera masing-masing kelompok. Setelah pencetakan nasi selesai, adonan yang telah didiamkan sejenak dibentuk sesuai dengan menu yang ada (dadar gulung dan bubur). Tiap masakan kemudian disajikan semenarik mungkin. Setelah semua masakan disajikan pada tempat yang telah disediakan, kelompok akan membersihkan tempat memasaknya masing-masing.

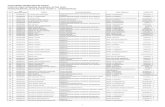

Layout yang digunakan dalam proses praktikum kelas 10 tata boga 2 adalah product layout. Yang dimaksud produk disini adalah menu A, menu B, dan menu C, bukan tiap-tiap masakan yang ada di dalam menu. Berikut adalah layout ruang praktikum tata boga di SMK Negeri 6 Surabaya.

Gambar 2.1 Layout Ruangan Praktikum Eksisting

Keterangan simbol:

Layout yang digambarkan pada laporan ini tidak persis sesuai dengan skala ukuran yang sebenarnya, namun layout ini lebih difokuskan pada bagaimana praktikum berjalan dan apa saja yang menjadi permasalahan dalam praktikum ini.

- 4 -

3. Pengolahan Data3.1. Perhitungan Output Produksi

Dalam pengamatan yang dilakukan Penulis pada tanggal 3 Mei 2013, sebanyak 34 siswa mengikuti praktikum memasak. Kemudian dibagi dalam 17 kelompok berbeda yang kemudian akan dibagi lagi menjadi 3 kelompok produksi. Kelompok 1-6 membuat produk A, kelompok 7-12 membuat produk B, dan kelompok 13-17 membuat produk C. Setiap produk terdiri dari 3 menu. Demi memudahkan perhitungan, diasumsikan bahwa tiap produk diproduksi sebanyak 5 dalam praktikum ini dan produk yang dibuat untuk praktikum berikutnya adalah sama. Berikut adalah perhitungan output produksi.

Tabel 3.1 Perhitungan Output Annual

Kompor

Jenis Produ

kTsu To Tno Tc

Availibilty

Scrap rate

Output annual

A 4 100 10114

0,95 2% 1.187

B 4 105 4113

0,95 2% 1.187

C 4 95 10109

0,95 2% 1.187

3.2. Perhitungan Jumlah Mesin yang DibutuhkanSetelah diketahui output annual, akan dihitung mengenai jumlah mesin yang

dibutuhkan, dalam hal ini adalah kompor. Pada proses praktikum ini terdapat 18 lini dimana terdapat 5 lini yang memiliki menu yang sama, oleh sebab itu, perhitungan diasumsikan bahwa tiap lini yang diamati memiliki ciri khas yang dapat merepresentasikan lini lainnya.

Tabel 3.2 Target Produksi Produk

Jenis Produk Proses Target ProduksiA (Nasi Liwet-Dadar gulung-Bubur Kacang

hijau)

Menggoreng-menanak nasi-

memasak bubur20 porsi

B(Nasi Tim-Dadar Gulung-Bubur Kacang

Hijau)

Menggoreng-menanak nasi-

memasak bubur20 porsi

C(Nasi Kukus-Dadar Gulung-Bubur Candil)

Menggoreng-menanak nasi-

memasak bubur20 porsi

Tabel 3.3 Perhitungan Waktu Siklus Produk A

Proses To Tno TsuTc

(menit)Pembuatan adonan dadar gulung

4 0 0,5 4,5

Pemasakan nasi 35 0 1 36Pencetakan dadar gulung 20 0 1 21Mendidihkan air untuk bubur 5 0 1 6

- 5 -

Pemasakan bubur 19 0 0,5 19,5Pendinginan 10 10 0 20Platting 7 0 0 7

Total 100 10 4 114

Tabel 3.4 Perhitungan Waktu Siklus Produk B

Proses To Tno TsuTc

(menit)Pembuatan adonan dadar gulung

5 0 0,5 5,5

Pemasakan nasi 35 0 1 36Pencetakan dadar gulung 23 0 1 24Mendidihkan air untuk bubur 5 0 1 6Pemasakan bubur 20 0 0,5 20,5Pendinginan 10 10 0 20Platting 7 0 0 7

Total 105 10 4 119

Tabel 3.5 Perhitungan Waktu Siklus Produk C

Proses To Tno TsuTc

(menit)Pembuatan adonan dadar gulung

4 0 0,5 4,5

Pemasakan nasi 34 0 1 35Pencetakan dadar gulung 14 0 1 15Mendidihkan air untuk bubur 5 0 1 6Pemasakan bubur 20 0 0,5 20,5Pendinginan 10 10 0 20Platting 8 0 0 8

Total 95 10 4 109

Tabel 3.6 Perhitungan Jumlah Mesin (1)

Kompor Production rateJumlah Kompor

Jenis Produ

kTsu To Tno Tc

Availibilty

Scrap rate

Output annual

Kompor Kompor

A 4 100 10114

0,95 2% 1.187 135,319 118.7005414

B 4 105 4113

0,95 2% 1.187 134,132 117.6593086

C 4 95 10109

0,95 2% 1.187 129,384 113

Total 328

Tabel 3.7 Perhitungan Jumlah Mesin (2)

Jumlah Kompor tiap produk

Jumlah Kompor sesuai target produksi

KomporA 2

B 1.98245614

- 6 -

4

1

2

3

5

6 7

C 1.912281

TOTAL 6

Dari hasil perhitungan, diketahui bahwa untuk membuat ketiga produk secara bersamaan, dibutuhkan setidaknya 6 kompor untuk memenuhi target produksi yang ada.

3.3. Perhitungan Line BalancingBerikut ini adalah perhitungan line balancing pada proses produksi dan waktu Tc

yang dilakukan pada proses pembuatan makanan di kelas Tata Boga SMK 6 Surabaya dengan metode Largest Candidate Rules.

3.3.1 Perhitungan Line Balancing Untuk Produk A yang terdiri dari Nasi Liwet-Dadar gulung-Bubur Kacang hijau dengan Largest Candidate Rules

Gambar 3.1 Precedence Diagram

Berikut ini adalah tabel operasi kerja produk A dengan predesesornya.

Tabel 3.8 Operasi Kerja dan Kegiatan Pendahulunya

Operasi Kerja

Nama Operasi KerjaTek

(menit)

Predessesor

1Pembuatan adonan dadar gulung

4 -

2 Pemasakan nasi 35 -3 Pencetakan dadar gulung 20 1

4Mendidihkan air untuk bubur

5 -

5 Pemasakan bubur 19 46 Pendinginan 10 2,3,57 Platting 7 6

Tabel 3.9 Largest Candidate Rule Produk A

Operasi Kerja

Nama Operasi KerjaTek

(menit)

Predessesor

2 Pemasakan nasi 35 -3 Pencetakan dadar gulung 20 15 Pemasakan bubur 19 46 Pendinginan 10 2,3,5

- 7 -

7 Platting 7 64 Mendidihkan air untuk bubur 5 -

1Pembuatan adonan dadar gulung

4 -

Berikut adalah perhitungan Tc.

Tc=Max (operasi kerja 1,2,4 )+(operasi kerja 3,5 )+operasi kerja 6+operasi kerja7

4

Tc=35+20+10+74

Tc=18

Tabel 3.10 Pembebanan Line balancing pada Tiap Stasiun Baru

Stasiun Kerja

Operasi Kerja

Nama Operasi KerjaTek

(menit)Predessesor

Waktu per stasiun

1 2.1 Memanaskan air 7 -18

2.2 Mengaru Nasi 11 2.12 2.3 Menanak Nasi 17 2.2 173 4 Mendidihkan air untuk bubur 5 -

171 Pembuatan adonan dadar gulung 4 -3.1 Pencetakan kulit dadar gulung 8 1

4 3.2 Pengisian kulit dadar gulung 12 3.118

5.1 Pemberian santan 6 45 5.2 pemasakan bubur 13 5.1 136 6 Pendinginan 10 2,3,5

177 7 Platting 7 6

TOTAL 41.2 100

Efficiency Balancing

Eb= Total WaktuOperasiJumlah Departemen x Waktu Departemen Terbesar

Eb= 1007 x17

≈ 0.84

Delay BalancingMengidentifikasi jumlah waktu yang hilang dikarenakan proses balancing yang

tidak sempurna, dihitungan dengan menggunakan rumus sebagai berikut.

d=1−Eb

d=1−0.84=0.16

- 8 -

Berikut ini adalah tabel operasi kerja produk B dengan predesesornya.

Tabel 3.11 Operasi Kerja dan Kegiatan Pendahulunya

Operasi Kerja

Nama Operasi KerjaTek

(menit)

Predessesor

1pembuatan adonan dadar gulung

5 -

2 pemasakan nasi 35 -3 pencetakan dadar gulung 23 14 mendidihkan air untuk bubur 5 -5 pemasakan bubur 20 56 Pendinginan 10 2,3,57 Platting 7 6

Tabel 3.12 Largest Candidate Rule Produk B

Operasi Kerja

Nama Operasi KerjaTek

(menit)Predessesor

2 pemasakan nasi 35 -3 pencetakan dadar gulung 23 15 pemasakan bubur 20 46 Pendinginan 10 2,3,57 Platting 7 6

1pembuatan adonan dadar gulung

5 -

4 mendidihkan air untuk bubur 5 -

Berikut adalah perhitungan Tc.

Tc=Max (operasi kerja 1,2,4 )+(operasi kerja 3,5 )+operasi kerja 6+operasi kerja7

4

Tc=35+23+10+74

Tc=18.75

Tabel 3.13 Pembebanan Line balancing pada Tiap Stasiun Baru

Stasiun Kerja

Operasi Kerja

Nama Operasi KerjaTek

(menit)Predessesor

Waktu per stasiun

1 2.1 Memanaskan air 7 -18

2.2 Mengaru Nasi 11 2.12 2.3 Menanak Nasi 17 2.2 173 1 pembuatan adonan dadar gulung 5 - 18

- 9 -

4 mendidihkan air untuk bubur 5 -3.1 pencetakan kulit dadar gulung 8 1

4 3.2 Pengisian kulit dadar gulung 15 3.1 155 5.1 Pemberian santan 6 4

185.2 pembuata bola bola isi bubur 12 5.1

6 5.3 Pengentalan bubur 2 5.212

6 Pendinginan 10 2,3,57 7 platting 7 6 7

TOTAL 14.6 47

Efficiency Balancing

Eb= Total WaktuOperasiJumlah Departemen x Waktu Departemen Terbesar

Eb= 1057 x17

≈ 0.88

Delay Balancingd=1−Eb

d=1−0.88=0.12

Berikut ini adalah tabel operasi kerja produk B dengan predesesornya.

Tabel 3.14 Operasi Kerja dan Kegiatan Pendahulunya

Operasi Kerja

Nama Operasi KerjaTek

(menit)

Predessesor

1pembuatan adonan dadar gulung

4 -

2 pemasakan nasi 34 -3 pencetakan dadar gulung 14 14 mendidihkan air untuk bubur 5 -5 pemasakan bubur 20 46 Pendinginan 10 2,3,57 Platting 8 6

Tabel 3.15 Largest Candidate Rule Produk C

Operasi Kerja

Nama Operasi KerjaTek

(menit)Predessesor

2 pemasakan nasi 34 -5 pemasakan bubur 20 43 pencetakan dadar gulung 14 16 Pendinginan 10 2,3,57 Platting 8 64 mendidihkan air untuk bubur 5 -

- 10 -

1pembuatan adonan dadar gulung

4 -

Berikut adalah perhitungan Tc.

Tc=Max (operasi kerja 1,2,4 )+(operasi kerja 3,5 )+operasi kerja 6+operasi kerja7

4

Tc=34+20+10+84

Tc=18

Tabel 3.16 Pembebanan Line balancing pada Tiap Stasiun Baru

Stasiun Kerja

Operasi Kerja

Nama Operasi KerjaTek

(menit)Predesseso

rWaktu per

stasiun

1 2.1 Memanaskan air 7 -18

2.2 Mengaru Nasi 11 2.22 2.3 Menanak Nasi 16 2.2 163 4 mendidihkan air untuk bubur 5 -

151pembuatan adonan dadar gulung

4 -

5.1 Memasukkan ketan 6 44 5.2 Pemberian santan 12 5.1

165.3 Pengentalan bubur 2 5.23.1 Penggorengan isi dadar gulung 2 1

5 3.2 Pencetakan kulit dan pengisian 12 1 126 6 Pendinginan 10 2,3,5

187 7 platting 8 6

TOTAL 46.5 95

Efficiency Balancing

Eb= Total WaktuOperasiJumlah Departemen x Waktu Departemen Terbesar

Eb= 957 x16

≈ 0.85

Delay Balancingd=1−Eb

d=1−0.85=0.15

3.4. Relayout Lantai ProduksiSetelah Penulis melakukan pengamatan terhadap proses produksi (praktikum) yang

ada di jurusan tata boga SMK Negeri 6 Surabaya, terdapat beberapa hal yang dirasa masih belum efektif dan efisien. Salah satunya adalah layout lantai produksi. Pada kondisi layout

- 11 -

1 Set Kompor (2 Kompor)

Tempat Cuci Piring

eksisting, penataan meja yang tak seimbang serta ruang praktikum yang kurang luas menyebabkan banyak terjadi crash pada proses material handling yang nantinya akan memperlambat waktu yang diperlukan untuk menyelesaikan produk. Selain itu, banyak peralatan yang digunakan bersama, terkadang ada kelompok yang tidak mengembalikan peralatan yang digunakan ke tempat semula sehingga membuat kelompok lain kesulitan mencarinya.

Gambar 3.2 Layout Perbaikan Ruangan Praktikum

Keterangan simbol:

4. Analisis4.1. Analisis Sistem Manufaktur Eksisting

SMK Negeri 6 Surabaya jurusan tata boga, memiliki ruangan praktikum untuk melakukan kegiatan belajar mengajarnya. Kondisi eksisting pada ruangan tersebut adalah setiap meja memiliki 18 set kompor (1 set = 2 kompor), 14 tempat cuci piring, 1 refrigerator, dan 1 oven. Untuk kegiatan praktikum, fasilitas ini dirasa sudah mencukupi dengan siswa yang berjumlah 17 kelompok. Namun, tempat cuci piring hanya terdapat 14, yang berfungsi sebanyak 13. Hal ini menyebabkan siswa yang ingin menggunakan harus bergantian dengan yang lain, meskipun jarang terjadi antrian pada tempat cuci piring.

Layout yang disusun sudah cukup rapi, namun kekurangan dari layout nampak ketika siswa yang berjalan untuk berbagai kepentingan bertabrakan satu sama lain

- 12 -

sehingga salah satu harus mengalah. Hal ini dapat mempengaruhi waktu yang dibutuhkan untuk membuat produk. Jendela yang berada di kedua sisi ruangan sudah baik. Ventilasi yang baik memungkinkan aliran udara yang lancer dan membuat ruangan praktikum tidak terasa panas.4.2. Analisis Perbandingan Kondisi Eksisiting dengan Hasil Perhitungan

4.2.1. Perbandingan Kebutuhan Jumlah MesinPada kondisi eksisting, setiap meja masak untuk setiap kelompok di jurusan

tata boga SMK Negeri 6 Surabaya ini berjumlah 2 kompor yang dapat digunakan seluruhnya. Setelah dilakukan perhitungan jumlah mesin berdasarkan waktu siklus dan output jumlah makanan yang disajikan didapatkan bahwa jumlah mesin yang dibutuhkan pada setiap sel meja adalah 2 kompor. Jumlah ini telah sesuai dengan keadaan eksisting di dapur.

Pada proses pengamatan yang dilakukan selama kegiatan praktikum, dapat dilihat bahwa pada pembuatan ketiga produk tersebut, alokasi waktu memasak yang menggunakan kompor lebih banyak daripada memasak manual. Sepanjang proses produksi, mesin/kompor selalu digunakan untuk memasak ketiga menu tanpa ada terlalu banyak jeda waktu. Waktu Idle atau waktu tunggu mesin tersebut dapat disebabkan oleh pembagian beban kerja dan proses produksi yang tidak dilakukan secara optimal. Waktu pengolahan secara manual yang terlalu lama juga menyebabkan adanya waktu idle mesin. Penggunaan waktu kompor yang paling lama adalah pada pemasakan nasi dan bubur yang memang memiliki waktu proses yang lama. Namun secara umum, utilitas tiap mesin cukup tinggi berdasarkan rasio perbandingan antara total waktu proses dengan total waktu aktual penggunaan kompor.

4.2.2. Perbandingan Layout Lantai ProduksiPada layout perbaikan, ada beberapa perubahan. Perubahan pertama adalah

pemindahan meja penyajian ke depan ruangan. Hal ini sebagai langkah agar material handling tidak terjadi tabrakan karena sempitnya jalan pada layout eksisting. Selain itu terjadi pemindahan refrigerator dan oven ke tengah ruangan. Dengan letak refrigerator di tengah ruangan, akan lebih mudah dijangkau oleh semua siswa. Siswa tidak perlu lagi berjalan dari meja depan ke belakang ruangan untuk mengambil bahan. Alasan yang sama juga menjadi dasar pemindahan oven ke tengah ruangan. Terdapat penambahan meja peralatan di tengah ruangan. Meja ini berfungsi sebagai tempat peralatan yang digunakan bersama, seperti gunting, pemantik api, dll. Pada layout eksisting tidak terdapat meja ini. Dengan adanya meja ini diharapkan siswa tidak perlu mencari-mencari lagi peralatan dan peralatan akan lebih mudah dijangkau.

4.3. Analisis Proses Inspeksi dan PengemasanDalam praktikum jurusan tata boga, tujuan utama praktikum adalah melatih siswa

untuk membuat masakan yang menarik, namun tidak melupakan rasa dari makanan. Untuk proses inspeksi pada proses praktikum adalah mencicipi masakan yang telah dibuat. Hal ini dapat dikatakan proses inspeksi karena siswa mengecek kembali apakah makanan yang telah dibuat sudah sesuai rasa dan teksturnya. Jika belum, maka akan

- 13 -

dilakukan langkah-langkah untuk membuat makanan sesuai dengan selera (rework), contohnya adalah menambah garam jika dirasa kurang asin, memanaskan lebih lama jika dirasa adonan belum tercampur merata, dll. Proses inspeksi pada praktikum jurusan tata boga berbeda tiap kelompoknya, karena tiap kelompok punya selera masing-masing. Justru proses inspeksi inilah yang menentukan produk tersebut mendapat nilai yang tinggi atau biasa saja.

Setelah proses inspeksi dilakukan, selanjutnya adalah pengemasan. Proses pengemasan tidak seperti pengemasan yang kita bayangkan. Pengemasan di sini adalah bagaimana siswa menyajikan makanan yang telah dibuat dengan menarik. Hal ini dapat disebut sebagai pengemasan karena sama-sama menjadi daya tarik utama konsumen, selain itu pengemasan dan penyajian sama-sama terletak di akhir dari proses produksi. Dalam dunia industri, pengemasan memperhatikan bentuk ketahanan dari produk yang akan dikemas. Pada praktikum jurusan tata boga, penyajian pun memperhatikan bentuk ketahanan dari produk, contohnya jika produk berbentuk cair maka akan diletakkan pada mangkuk, jika produk sangat panas maka akan diletakkan hot plate, dll. Sama dengan proses inspeksi, proses pengemasan pada praktikum ini juga menentukan terampil tidaknya siswa dalam menyajikan makanan sehingga menarik untuk dimakan. Penyajian antar kelompok dan antar menu pasti berbeda karena tiap kelompok karena perbedaan selera masing-masing. Secara garis besar, nasi akan diletakkan di piring, bubur diletakkan di mangkuk, dan dadar gulung diletakkan di piring kecil. Setelah itu penghiasan makanan tergantung pada kelompok masing-masing.

4.4. Analisis Rekomendasi PerbaikanRekomendasi yang diberikan untuk memperbaiki sistem manufaktur eksisting

adalah perubahan layout. Dengan perubahan layout diharapkan mampu meningkatkan efektivitas dan efisiensi dari praktikum. Selain itu, diharapkan kecelakaan dalam praktikum dapat dihindari dengan memperluas ruang gerak siswa. Penambahan meja peralatan juga akan memudahkan siswa menemukan alat yang dibutuhkan dan bisa menggunakannya dengan segera, tidak perlu mencari-mencari lagi. Selain itu, pemindahan refrigerator dan oven ke bagian tengah ruangan akan mempermudah akses bagi material yang dibutuhkan serta mempermudah proses praktikum selanjutnya (jika membutuhkan oven).

Selain perbaikan pada layout, Penulis juga mempunyai rekomendasi lain yang tidak dibahas secara mendetail dalam laporan ini. Rekomendasinya adalah peningkatan efisiensi sirkulasi udara menggunakan prinsip tekanan udara. Dengan sirkulasi udara yang diperbaiki, kondisi dalam ruangan dapat lebih baik dan membuat siswa-siswa yang melakukan praktikum merasa nyaman.

5. Kesimpulan dan Saran5.1. Kesimpulan

Kesimpulan yang diperoleh melalui perhitungan dan pembahan diatas adalah sebagai berikut.

1. Manufacturing lead time dari ketiga produk yang ada adalah:MLTA = n (Tsu+Q.TC+Tno) = 4 (4 + (5x114) + 10) = 2336 menitMLTB = n (Tsu+Q.TC+Tno) = 4 (4 + (5x119) + 10) = 2436 menit

- 14 -

MLTC = n (Tsu+Q.TC+Tno) = 4 (4 + (5x109) + 10) = 2236 menit.2. Kondisi layout eksisting sudah cukup, namun masih ada beberapa hal yang perlu

diperbaiki. Salah satunya adalah kurangnya ruang gerak, material yang sulit dijangkau, dan sulit mencari alat yang dibutuhkan. Perbaikan layout dibuat berdasar pada masalah tersebut, yaitu dengan memindahkan meja penyajian ke depan ruangan, memindah refrigerator dan oven ke tengah ruangan, dan menambahkan meja peralatan di tengah ruangan.

3. Jumlah mesin (kompor) yang dibutuhkan proses praktikum untuk mencapai target produksi sudah mencukupi. Kompor yang ada di ruangan berjumlah 18 set (1 set = 2 kompor), semua set berjalan dengan baik. Setelah dilakukan perhitungan, kompor optimal untuk pembuatan 1 produk adalah 2 kompor, sedangkan 1 kelompok yang membuat 1 produk telah menggunakan 2 kompor. Dengan demikian, jumlah mesin sudah optimal.

5.2. SaranSaran bagi mahasiswa yang melakukan pengamatan adalah mahasiswa lebih baik

mencari tahu terlebih dahulu kondisi pada objek amatan dan mengetahui data apa saja yang diperlukan dalam pembuatan laporan.

Saran bagi pihak SMK Negeri 6 adalah memperbaiki fasilitas yang ada sehingga tidak mengganggu proses praktikum siswa, siswa yang mempunyai bakat dalam memasak sebaiknya dikumpulkan menjadi satu dan membuat festival makanan dari siswa-siswa tersebut. Dengan adanya festival ini, diharapkan motivasi siswa untuk mempelajari tata boga semakin besar.

- 15 -