30633614 Master Mata Pahat

-

Upload

romulus-situ-morank -

Category

Documents

-

view

76 -

download

3

Transcript of 30633614 Master Mata Pahat

MATA PAHAT

dan

MESIN GERINDA

MESIN GERINDA

Pengertian Mesin Gerinda

Mesin gerinda adalah mesin asah yang digunakan untuk

menajamkan semua mata pahat yang telah mengalami keausan seperti mata

pahat bubut, sekrap, frais, bor, dan lain - lain.

Menggerinda atau grinding adalah suatu pekerjaan yang dilakukan

untuk melakukan pemotongan yang sangat halus dengan menggunakan roda

abrasive sebagai sarana pemotong. Roda gerinda sebagai pemotong

memiliki beribu-ribu sisi pemotong yang sangat kecil berputar memotong

benda kerja sebagai pengganti sisi potong yang lebar dari pisau-pisau

potong yang berputar.

Roda ini dapat dibuat dalam berbagai macam ukuran serta dari

berbagai macam bahan – bahan, seperti berbagai tipe batu – batuan,

permata – permata berlian, ataupun dari material – material inorganic.

Menggerinda adalah proses penggesekan material benda kerja

dengan batu sehingga terjadi pengikisan material benda kerja dengan sangat

halus sehingga butiran – butiran yang terkikis hanya berkurang sedikit demi

sediki sehingga terbentuk hasil yang diinginkan.

Prinsip kerja atau proses pengerjaan dalam pengerindaan adalah

sama dengan pemotongan yang dilakukan dengan milling, hanya saja

terdapat perbedaan dalam pemotongan bentukanya saja. Jika menggunakan

mikroskop maka kita akan bisa melihat batu – batu yang kecil dan sangat

tajam dalam jumlah yang sangat banyak dalam batu gerinda tersebut.

Mesin gerinda dapat juga digunakan untuk membentuk benda kerja

menurut bentuk yang diinginkan dengan membentuk roda gerinda seperti

cetakan. Untuk mendapatkan hasil kerja yang baik, operator tidak hanya

sekedar menjalankan mesin, tetapi juga harus mengetahui sifat-sifat bahan

asah dan roda gerinda, dan juga sifat logam atau material yang akan

digerinda ( benda kerja yang akan dibentuk ).

Di dalam proses penggerindaan terdapat suatu kondisi

penggerintdaan optimum. Kondisi penggerindaan optimum ini biasanya

merupakan hasil gabungan dari beberapa kondisi penggerindaan. Hal ini

dapat menghasilkan beberapa hasil sebagai berikut :

- kehalusan tinggi

- tegangan sisa terendah atau berupa sisa tekan

- kecepatan penghasilan geram/produktivitas tinggi

- ongkos penggerindaan termurah

Sebuah mesin gerinda terdiri dari sebuah roda penggerinda yang

digerakkan dengan tenaga mesin dan berputar pada kecepatan yang

diinginkan ( biasanya tergantung pada diameter roda dan rating sang

perancang, biasanya dengan menggunakan formula ) dan sebuah sandaran

dengan lapisan penahan untuk mengarahkan dan menahan benda – benda

kerja. Pengontrolan kepala penggerinda yang bagus sangat memungkinkan

dengan menggunakan sebuah roda tangan yang di kalibrerasi dengan

vernier caliver, atau dengan menggunakan fitur – fitur dari control NC atau

CNC.

Ada beberapa keuntungan di dalam proses penggerindaan yakni :

1. Merupakan metode yang umum dari pemotongan bahkan pada baja yang

telah dikeraskan.

2. Disebabkan oleh banyaknya mata potong yang kecil dalam jumlah yang

banyak, maka akan menimbulkan permukaan yang halus dan memuaskan

sehingga kadang kala proses penggerindaan dapat dijadikan proses

finishing terhadap benda kerja.

3. Penggerindaan dapat menyelesaikan pekerjaan dalam waktu yang singkat

dan tingkat ketelitian yang tinggi.

4. Tekanan pelepasan logam dalam proses ini kecil sehingga

memperbolehkan benda untuk pengerjaan terhadap benda yang mudah

pecah dan benda kerja yang cenderung untuk melenting menjauhi

perkakas.

5. Dapat melakukan pembentukan benda kerja dengan bentuk yang sulit

sekalipun.

Batu Gerinda

Batu gerinda merupakan suatu komponen utama yang tidak dapat

dipisahkan didalam proses penggerindaan yang telah dijelaskan pada

bagaian atas tadi. Karena proses pemotongan dilakukan oleh batu gerinda

ini. Batu gerinda terdiri dari butiran-butiran batu asah yang saling

bersambung yang diikat oleh bahan perakat. Jika dilihat dengan mikroskop

dapat dilihat seperti pada gambar dibawah diantara butrian batu asah

terdapat bahan perekat dan pori-pori.

Keterangan gambar :

- abrasive grain : butiran batu asah atau grain

- bond material : bahan perekat

- air gaps : pori – pori

Diantara abrasive dan bond terdapat bagian-bagian kosong atau pori-

pori dalam ukuran dan jumlah yang beraneka ragam, mempengaruhi roda-

roda gerinda dalam pengasahannya. Terdapat beberapa fungsi dari roda

gerinda ini juga tergantung proses pemakaiannya.

Fungsi dari batu gerinda tersebut juga berbeda-beda dalam

pemakaiannya, berikut fungsi dari beberapa jenis batu gerinda :

- Flat wheels, untuk melakukan penggerindaan alat-alat potong seperti

handtap, countersink, mata bor, dan sebagainya.

- Cup wheels, untuk melakukan penggerindaan alat-alat potong seperti

cutter, pahat bubut, dan sebagainya.

- Dish grinding wheels, untuk melakukan penggerindaan profil pada cutter.

- Shaped grinding wheels, untuk memotong alat potong ataupun material

yang sangat keras, seperti HSS, material yang sudah mengalami proses

heat treatment.

- Cylindrical grinding wheels, untuk melakukan penggerindaan diameter

dalam suatu jenis produk.

Selain fungsi yang berbeda pada setiap jenis batu, juga mempunyai

warna batu yang berbeda pula, dimana setiap warna yang dimiliki batu

mempunyai karakteristik yang berbeda pula, di pasaran pada umunya

terdapat warna merah muda, putih dan hijau.

Proses pembuatan roda gerinda adalah denagn mencampur butiran

batu asah (abrasive) dengan perekat (bond) kemudian dicetak dan

dikeringkan dalam cetakan pada tekanan tinggi dan suhu mencapai 420C

hingga 450C.

Di dalam melakukan proses penggerindaan, perlu dilakukan

pemilihan terhadap roda gerinda. Biasanya pemilihan roda gerinda

dilakukan berdasarkan pada hal di bawah ini :

- Untuk bahan dengan kekuatan tarik rendah, yaitu Besi kelabu, Kuningan,

Perunggu, Aluminium, tembaga, granite, dll. Gunakan roda gerinda

Silicon carbida. Selain itu, gunakan roda gerinda keras untuk bahan yang

lunak, dan roda gerinda lunak untuk bahan yang keras.

- Volume bahan yang digerinda, untuk volume bahan buangan yang besar

gunakan roda gerinda yang berbutir besar dan kasar, termasuk bahan yang

liat. Sedangkan roda gerinda berbutir halus digunakan untuk volume

sedikit (tipis untuk finishing), termasuk bahan yang keras.

- Besarnya busur singgungan antara roda gerinda dan benda kerja, busur

singgungan besar berarti luasan gesekan juga luas, maka roda gerinda

cepat aus. Untuk itu gunakan roda gerinda lunak dengan butiran yang

besar. Sedangkan untuk busur14 singgungan kecil atau sedikit, gunakan

roda gerinda yang keras dengan butiran halus.

Didalam proses penggerindaan, batu gerinda akan mengalami keausan.

Maka diperlukan proses pengasahan. Pengasahan (dressing) ditujukan

untuk memperbarui permukaan roda gerinda agar ketajaman

pemotongannya baik. Sedangkan truing ditujukan untuk meratakan

permukaan roda gerinda. Selain menggunakan batu gerinda, proses

penggerindaan juga diperlukan cairan pendingin (coolent).

Bahan roda gerinda mempunyai sifat dan bentuk berbeda dengan

dengan kekerasan dan kerapuhan yang berbeda pula. Kekerasan, kerapuhan,

sifat dan bentuk roda gerinda tergantung pada bahan roda gerinda yang

merupakan faktor yang berpengaruh pada proses penggerindaan. Faktor

pada proses penggerindaan yang dipengaruhi oleh roda gerinda tersebut

diantaranya adalah :

1. Bahan Asah

Bahan asah yang dipakai adalah seperti silicon carbide, alluminium oxide,

boron nitrid, amril, diamond dan lain sebagainya. Bahan – bahan tersebut

mempunyai kekerasan, kerapuhan, sifat dan bentuk yang berlainan antara

bahan tersebut.

- Amril adalah kristal dari alumunium oksida dan besi oksida dengan

persentase campuran yang bermacam-macam.

- Corundum adalah alumunium oksida dengan bermacam-macam

tingkat kemurniannya. Amril dan corundum sebagian besar

digunakan dalam pembuatan kertas pengasah dan kain pengasah.

- Silicon carbide adalah kombinasi kimia dari karbon dan silicon

yang dibuat dari dapur tinggi listrik. Pekerjaan ini memakan

waktu ± 36 jam pada temperatur 2000°C. Setelah itu silicon

carbide diambil dalam bentuk kristal-kristal yang banyak. Silicon

carbide berwarna hitam kehijau-hijauan.

- Alumunium oxide yang mula-mula berasal dari bauksit, juga dibuat

dalam dapur tinggi listrik. Bauksit lebur dalam temperatur ±

2100°C. Batangan-batangan dipatahkan, dihancurkan dan digiling

menjadi butiran-butiran kecil.

- Boron nitride adalah hasil produksi buatan General Electrik Corp.

Barang tersebut mempunyai bentuk kristal berbentuk kubus keras

seperti silicon carbide, suhunya stabil hingga 1400°C.

- Intan adalah bahan asah yang terkeras. Carbon yang murni dan

sekarang ini dibuat untuk pembuatan proses industry.

2. Bahan Perekat

Perekat harus mengikat butiran-butiran pengasah bersama-sama dan

melengkapi roda gerinda dengan kekuatan dan kekerasan. Ada beberapa

tipe – tipe dari perekat yang digunakan dan masing-masing tipe

mempunyai kegunaan tersendiri.

3. Tingkatan roda gerinda

Yang dimaksud tingkatan roda gerinda adalah kekerasan relatif dan roda

gerinda. Ketahanan roda gerinda adalah kemampuan perekat memegang

butiran pengasah melawan pelepasan butiran dalam tekanan penggerindaan.

Kekerasan roda gerinda tergantung komposisi dan jenis perekat. Roda

gerinda lunak memiliki perekat yang mudah melepas butiran pengasah

dalam tekanan penggerindaan. Sedangkan roda gerinda keras perekanya

memegan butiran pengasah dengan kuat pada pengerjaan berat dan tekanan

kuat.

4. Struktur Roda Gerinda

Struktur roda gerinda ditentukan oleh perbandingan dan penyusunan dan

butiran-butiran pengasah dan perekat. Jumlah perekat sekitar 10% sampai

30% dari volume total pada gerinda. Biasanya disusun struktur padat,

struktur terbuka, struktur pori – pori.

Proyeksi dari permukaan roda gerinda akan terlihat beribu-ribu

butiran tajam. Apabila diputar dengan kecepatan tinggi dan dipertemukan

dengan benda kerja, akan memotong beram-beram yang kemudian menjadi

merah dan panas karena gesekan yang keras.

Bagian - Bagian Mesin Gerinda

- Bagian badan mesin yang biasanya terbuat dari besi tuang yang memiliki

sifat sebagai peredam getaran yang baik. Fungsinya adalah untuk

menopang meja kerja dan menopang kepala rumah spindel.

- Bagian poros spindel merupakan bagian yang kritis karena harus berputar

dengan kecepatan tinggi juga dibebani gaya pemotongan pada batu

gerindanya dalam berbagai arah.

- Bagian meja juga merupakan bagian yang dapat mempengaruhi hasil kerja

proses gerinda karena diatas meja inilah benda kerja diletakkan melalui

suatu ragum ataupun magnetic chuck yang dikencangkan pada meja ini.

- Power transmission gerinda dilindungi oleh pelindung tetap sebagai

peredam getaran. Power transmission gerinda berupa spindle.

- Point of operation gerinda ini merupakan bagian mesin yang dirancang

untuk mengasah atau mengikis benda kerja.

- Pelindung yang dapat diatur ini merupakan safety glass, dimana dirancang

untuk melindungi bagian atas badan pekerja, seperti bagian wajah dari

percikan api.

- Heavy wheel guard bertujuan untuk melindungi gerinda pada saat berputar

dan merupakan pelindung tetap.

- Meja benda bertujuan untuk mengontrol benda pada saat penggerindaan

dan mempengaruhi hasil daripenggerindaan.

- Sakelar yang digunakan untuk menghidupkan ketika digunakan ataupun

untuk mematikan gerinda ketika tidak digunakan.

- Batu gerinda adalah bagian yang digunakan untuk mengasah mata potong.

Bentuk - Bentuk Batu Gerinda

Gambar Bentuk Gerinda

Bentuk Sudut dari Roda Gerinda Geometri

Serbuk abrasive merupakan bagian yang aktif yang berfungsi

sebagai mata potong yang tersebar diseluruh permukaaan batu gerinda.

Terdapat 4 jenis serbuk abrasif yang umum dipakai :

- Oksida alumunium;

- Karbida silikon;

- Nitrida boron;

- Intan.

Ada tiga jenis utama bahan pengikat serbuk abrasif yang umum

digunakan, yaitu :

- Keramik

merupakan bahan pengikat yang paling banyak digunakan, ikatan kuat

sampai temperatur kerja yang cukup tinggi, tetapi tidak tahan bahan kejut

atau fluktuasi temperatur yang besar.

- Silika

ikatannya lebih rendah di bandingkan keramik, karena serbuknya mudah

terlepas.

- Karet

termasuk polimer dengan sifat elastisitas yang melebihi keramik,

umumnya digunakan bagi pengikatan serbuk intan.

- Plastik

termasuk jenis polimer yang elastis, ikatannya kuat terhadap temperatur

yang cukup tinggi.

- Shelac

termasuk jenis polimer, biasanya digunakan dalam proses penghalusan

beberapa jenis produk seperti camshaft, papermill rolls, dan pisau.

- Metal

digunakan sebagai pengikat serbuk intan bagi proses penggerindaan

khusus diamana umur batu gerinda lebih dipentingkan daripada tingginya

temperatur penggerindaan.

Penandaan Roda Gerinda

Dalam penandaan roda gerinda harus diperhatikan penunjukannya

seperti misalnya hal tentang kwalitet (macam bahan asah), ukuran (garis

tengah, lebar, lubang), bentuk, ukuran butiran - butiran, singkat dan

struktur. Dapat kita lihat pada gambar di atas.

Kekuatan Ikatan Serbuk atau Kekerasan Batu Gerinda :

- Kekuatan ikatan serbuk atau kekerasan batu gerinda ditentukan oleh jenis

dan prosentase bahan pengikat.

- Apabila serbuk abrasif dengan bahan pengikat yang tipis,maka kekuatan

ikatannya tidak begitu besar dan batu gerinda termasuk grade yang lunak.

- Apabila serbuk abrasif dengan ukuran yang sama seperti diatas tetpai

jumlah bahan pengikatnya relatif lebih banyak,maka batu gerinda akan

kebih keras(grade yang keras).

Syarat utama yang diperhatikan dalam pemilihan roda gerinda

adalah :

- Material yang digerinda dan kekerasannya;

- Banyaknya material yang digerinda dan hasil akhir yang diinginkan;

- Busur singgungan.

Jenis Mesin Gerinda

Pada dasarnya mesin gerinda itu digunakan untuk menggerinda

permukaan benda kerja sehingga permukaannya menjadi rata dan halus,

khususnya untuk mengasah pahat pemotong dari mesin - mesin perkakas.

Bentuk mesin ini yang sering digunakan ada yang duduk dan ada yang

berdiri, yang dimaksud dengan mesin gerinda duduk adalah mesin gerinda

yang pemasangannya dengan cara diikat dengan baut pada bangku kerja,

sedangkan mesin gerinda berdiri ialah mesin gerinda yang terpasang pada

kakinya yang tinggi.

1. Mesin gerinda berdiri

Mesin gerinda berdiri ialah mesin gerinda yang terpasang pada kaki

dengan konstruksi yang tinggi. Mesin ini biasanya digunakan untuk

menggerinda mata pahat mesin produksi.

Gambar Mesin Gerinda Berdiri

2. Mesin gerinda duduk

Mesin gerinda duduk adalah mesin gerinda yang pemasangannya

dengan cara diikat dengan baut pada bangku kerja / pada meja. Tujuan

diikatnya adalah agar posisi gerinda kokoh dan dapat dijangkau dalam

keadaan duduk.

3. Mesin gerinda tangan

Mesin gerinda tangan merupakan mesin yang berfungsi untuk

menggerinda benda kerja. Awalnya mesin gerinda hanya ditujukan untuk

benda kerja berupa logam yang keras seperti besi dan stainless steel.

Menggerinda dapat bertujuan untuk mengasah benda kerja seperti pisau dan

pahat, atau dapat juga bertujuan untuk membentuk benda kerja seperti

merapikan hasil pemotongan, merapikan hasil las, membentuk lengkungan

pada benda kerja yang bersudut, menyiapkan permukaan benda kerja untuk

dilas, dan lain-lain.

Berikut ini adalah gambar dari mesin gerinda yang diaplikasikan

dengan tangan :

Mesin gerinda ini didesain untuk dapat menghasilkan kecepatan

sekitar 11000 - 15000 rpm. Dengan kecepatan tersebut batu gerinda, yang

merupakan komposisi aluminium oksida dengan kekasaran serta kekerasan

yang sesuai, dapat menggerus permukaan logam sehingga menghasilkan

bentuk yang diinginkan. Dengan kecepatan tersebut juga, mesin gerinda

juga dapat digunakan untuk memotong benda logam dengan menggunakan

batu grinda yang dikhususkan untuk memotong.

Pada umumnya mesin gerinda tangan digunakan untuk menggerinda

atau memotong logam, tetapi dengan menggunakan batu atau mata yang

sesuai kita juga dapat menggunakan mesin gerinda pada benda kerja lain

seperti kayu, beton, keramik, genteng, bata, batu alam, kaca, dan lain-lain.

Tetapi sebelum menggunakan mesin gerinda tangan untuk benda

kerja yang bukan logam, perlu juga dipastikan agar kita menggunakannya

secara benar, karena penggunaan mesin gerinda ta.ngan untuk benda kerja

bukan logam umumnya memiliki resiko yang lebih besar.

Untuk itu kita perlu menggunakan peralatan keselamatan kerja

seperti pelindung mata, pelindung hidung (masker), sarung tangan, dan juga

perlu menggunakan handle tangan yang biasanya disediakan oleh mesin

gerinda. Tidak semua mesin gerinda tangan menyediakan handle tangan,

karena mesin yang tidak menyediakan handle tangan biasanya tidak

disarankan untuk digunakan pada benda kerja non-logam.

4. Penggerinda silindris ( Cylindrical grinder )

Penggerinda silindris adalah suatu kelas mesin penggerindaan yang

digunakan pada benda kerja yang simetrikal terhadap arah axis suatu rotasi.

Mesin ini juga termasuk alat untuk melakukan penggerindaan tanpa inti

( centerless grinding ). Sebuah penggerinda silindris dapat memiliki lebih

dari satu roda penggerinda. Benda kerja dirotasikan dan sandarkan pada

roda penggerinda untuk membentuk suatu silinder. Ini dimaksudkan untuk

membentuk tongkat yang presisif.

Di dalam proses penggerindaan silindris juga terdapat beberapa tipe-

tipe penggerindaan terhadap penggerindaan silindiris. Tipe – tipe

penggerinda silindris tersebut akan dijelaskan pada bagian berikut ini :

- Penggerinda OD ( OD grinder)

Penggerinda OD menggerinda diameter luar ( Outer Diameter ) dari

sebuah benda kerja, yang ditahan pada satu atau kedua sisi ujung.

Biasanya benda kerja ditahan diantara pertengahan dan di rotasikan

pada roda yang putarannya lebih cepat.

- Penggerinda ID ( ID grinder )

Penggerinda ID menggerinda diameter dalam ( Inner Diameter )

suatu benda kerja.

- Penggerinda tanpa inti ( centerless grinder)

Sebuah penggerinda tanpa inti adalah tipe penggerinda OD yang

dimana benda kerja dihadapkan melawan roda penggerinda oleh

roda kedua yang lebih kecil, yang berputar dengan putaran per

menit ( RPM ) yang lebih rendah yang dikenal sebagai roda

regulator ( regulating wheel).

- Penggerinda permukaan ( Surface grinder)

Penggerinda tipe ini adalah mesin penggerinda yang digunakan

untuk menghasilkan permukaan datar yang pas, antara untuk

ukuran kritikal atau untuk penyelesaian permukaan.

Gambar Mesin Gerinda Permukaan

4. Penggerinda sabuk ( Belt grinder)

Biasanya digunakan sebagai metode pengerjaan mesin untuk

memproses logam – logam dan material – material lainnya, dengan

meggunakan bantuan dari bahan berlapisan abrasive. Memasir ( sanding )

adalah pengerjaan untuk kayu, menggerinda adalaha kata umum untuk

pengerjaan logam.

Penggerindaan sabuk adalah proses cepat yang cocok untuk semua

tipe aplikasi seperti penyelesaian ( finishing ), deburring, dan pembuangan

bahan sisa dalam jumlah besar ( stock removing).

Metode Proses Penggerindaan

Untuk pemotongan memanjang dan melintang, meja kerja

digerakkan memanjang dan melintang. Untuk pemotongan yang lebih

dalam, roda gerinda digerakkan vertical terhadap benda kerja.

Untuk pemotongan benda kerja berbentuk silinder maka digunakan

mesin gerinda silinder (cylindrical grinding machine). Mesin gerinda

universal dapat digunakan untuk megerjakan benda kerja bentuk silinder,

datar dan mengasah pisau frais, pahat bubut, reamer(proses perluasan

lubang) dan lain sebagainya.

Cara pemotongan benda kerja bergantung pada bentuk benda kerja

yang diinginkan. Sebagai gerakan utama pemotongan adalah putaran roda

gerinda. Putaran roda gerinda menggesek permukaan benda kerja sehingga

terpotong dan terbuang.

Di dalam melakukan proses penggerindaan, ada beberapa prosedur-

prosedur atau metode-metode yang diperlukan untuk membentuk

permukaan yang diinginkan atau yang kita kehendaki.

Metode – metode itu adalah sebagai berikut ini :

- Menggerinda permukaan sejajar

Untuk permukaan sejajar perlu digunakan cekam magnet pada ragum,

baru setelah itu dibuat bidang pedoman yang kemudian dipindahkan pada

cekam magnet.

- Menggerinda permukaan vertical

Menggerinda permukaan vertical memiliki beberapa prosedur diantaranya

adalah :

- pilih roda gerinda yang sisinya baik atau bagian yang kanan yang tidak

baik, perbaiki dahulu dengan mengarah intern;

- pasanglah benda kerja pada cekam magnet pada kedudukan yang sesuai

untuk proses penggerindaan;

- periksalah kerataan pada cekam magnet tersebut dengan menggunakan

jarum ukur;

- aturlah pembatas otomatais yang terdapat didalam mesin gerinda yang

akan dipakai;

- gerinda permukaan logam bagian belakang dengan gerakan meja

tersebut;

- pindahkan roda kedepan untuk menggerinda permukaan depan;

- gerinda sisi muka dari benda kerja sesuai dengan keinginan yang ingin

didapat.

Secara umum, gerak utama dari proses penggerindaan adalah gerakan

dari roda gerinda. Gerak maju dari roda gerinda merupakan gerak

pemakanan. Gerak putar dan benda kerja searah dengan gerak putaarn yang

dihasilkan oleh roda gerinda. Gerak memanjang dari meja gerinda.

Keterangan :

- Grinding wheel adalah roda gerinda

- Grinding face adalah permukaan roda gerinda

- Wheel spindle infeed adalah gerak maju dari roda gerinda

- Coolent supply adalah cairan pendingin

- Workpiece adalah benda kerja

- Table traverse adalah gerakan meja (memanjang)

Proses gerinda dapat dilakukan dengan berbagai macam cara dan

dapat diklasifikasikan sebagai berikut :

- Proses gerinda silindrik luar

- Proses gerinda silindrik dalam

- Proses gerinda silindrik luar tanpa center

- Proses gerinda silindrik dalam tanpa center

- Proses gerinda rata selubung

- Proses gerinda rata muka

- Proses gerinda cakram

Langkah Keselamatan Kerja dan Bahaya Mesin Gerinda

Bahaya-bahaya dari menggunakan mesin gerinda :

- Putaran grinda yang sangat cepat

- Terbentur oleh barang-barang yang terlempar keluar dari mesin

- Percikan api yang keluar pada saat penggerindaan

- Tersangkutnya bagian tubuh pada bagian mesin yang bergerak

Beberapa langkah keselamatan kerja saat menggunakan mesin

gerinda :

- Gunakan kacamata kerja setiap saat, meskipun sudah tersedia penutup

kaca pada roda gerindanya.

- Selalu periksa kondisi roda gerinda dari keretakan. Ketuk roda gerinda

dengan tangkai obeng, bila suaranya nyaring berarti baik, dan sember

beararti ada keretakan.

- Jaga kecepatan roda gerinda sesuai ketentuan tabel kecepatan pada mesin

tersebut.

- Pastikan benda kerja, kepala lepas, pencekam dan peralatan yang lain

sudah pada posisi yang benar

- Gunakan roda gerinda sesuai dengan jenis kerja dan benda kerjanya.

- Jangan memakankan (to feed) terlalu cepat, benda kerja antara dua senter

kemungkinan akan tertekan dan dapat merusakkan benda kerja dan roda

gerindanya.

- Stop seluruh motor penggerak sebelum mengatur atau menyetel mesin

gerinda.

- Ketika mengasah roda gerinda (dressing / truing) pastikan intan pengasah

terletak pada posisi yang kuat dan benar.

- Jangan memeriksa dimensi (pengukuran) selama benda kerja sedang

digerinda.

- Ketika memasang atau menempatkan benda kerja, pastikan roda gerinda

diundurkan atau dijauhkan agar tidak mengganggu pemasangan.

- Jangan gunakan pakaian kerja yang panjang dan terjurai, kalung, dan

perhiasan lainnya yang memungkinkan jatuh atau tersangkut selama

kerja gerinda.

- Jangan tinggalkan mesin gerinda dalam keadaan hidup, pastikan mesin

mati pada saat meninggalkan.

Keuntungan menggunakan mesin gerinda :

- dapat mengerjakan benda kerja yang telah dikeraskan

- dapat menghasilkan permukaan yang sangat halus (N6).

- dapat mengerjakan benda kerja dengan tuntutan ukuran yang sangat

presisi.

Kerugian menggunakan mesin gerinda :

- Depth of cut harus kecil.

- waktu proses pengerjaan cukup lama.

- biaya pengerjaan cukup mahal.

MATA PAHAT

Proses pemahatan merupakan salah satu langkah kerja untuk suatu

proses produksi permesinan,misalnya proses produksi pembuatan

mesin,dan sebagainya.

Mengerti tentang prinsip pemotongan dengan baik akan membantu

dalam proses produksi yang ekonomis. Prinsip pemotongan banyak

digunakan pada pembubutan, penyerutan, pengetaman, pemfrais-an ataupun

pengeboran. Komponen-komponen dibuat dengan membuang sebagian

logam dalam bentuk serpihan kecil. Pahat adalah alat potong yang sangat

penting dari proses pembubutan.

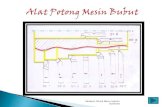

Gambar Bentuk dan sudut pahat

Pada gambar diatas terlihat pahat mata tunggal yang dipakai pada

mesin bubut dimana pahatnya berbentuk baji, dan sudut yang tercakup

disebut sudut potong.

Sudut pengaman samping antara sisi perkakas dengan benda kerja

adalah untuk mencegah penggesekan perkakas. Sudutnya kecil sekitar 6

sampai 8 derajat untuk bahan pada umumnya. Sudut garuk sisi bervariasi

dengan sudut potong, sedangkan sudut potong tergantung bahan yang

dimesin. Sudut-sudut pada pahat pemotong yang dipasang horisontal dan

tegak lurus terhadap benda kerja dengan sudut efektifnya dapat diubah

dengan penyetelan pada pemegang pahat tanpa mengubah sudut dasar

pahat.

Bahan yang lunak memungkinkan digunakan sudut potong kecil

yaitu sekitar 22 derajat untuk perkakas kayu. Logam yang lunak dan ulet,

misalnya tembaga dan aluminium, memerlukan sudut lebih besar yang

berkisar 47 derjat, sedangkan bahan yang rapuh memerlukan sudut yang

lebih besar lagi.

Bahan Pahat

Bahan yang banyak digunakan didalam perkakas pemotong adalah

sebagi berikut :

- Baja Karbon Tinggi

Digunakan selama beberapa tahun terutama sebelum dikembangkannya

baja pahat kecepatan tinggi. Kandungan karbon berkisar 0,80 sampai

1,20% dan baja ini mempunyai kemampuan baik untuk dikeraskan. Pada

kekerasan maksimum maka baja agak rapuh dan kalau dikehendaki sedikit

keuletan, maka harus dikorbankan kekerasannya. Baja ini akan kehilangan

kekerasannya pada suhu 300 oC, maka tidak sesuai untuk pekerjaan

kecepatan tinggi dan tugas berat.

- Baja Kecepatan Tinggi

Baja ini mengandung unsur paduan yang tinggi sehingga mempunyai

kemampuan dikeraskan sangat baik dan tetap mempertahankan tepi

pemotongan yang baik sampai suhu sekitar 650 oC. Kemampuan sebuah

pahat untuk mencegah pelunakan pada suhu tinggi dikenal sebagai

kekerasan merah. Baja pahat pertama yang mempertahankan tepi

pemotongan sampai hampir kekerasan merah dikembangkan oleh Fred W.

Taylor dan M. White pada tahun 1900. Caranya adalah dengan

menambahkan Wolfram 18% dan Chrom 5,5% kepada baja sebagai unsur

pemadu utamanya. Unsur pemadu lainnya untuk baja ini adalah vanadium,

molibden dan kobalt.

Beberapa jenis baja kecepatan tinggi :

- Baja kecepatan tinggi 18-4-1

Baja ini mengandung wolfram 18%, chrom 4% dan vanadium 1%.

- Baja kecepatan tinggi Molibden

Baja molibden seperti 6-6-4-2 mengandung wolfram 6%, molibden 6%,

khrom 4% dan vanadium 2%, mempunyai ketahanan dan kemampuan

memotong sangat baik.

- Baja kecepatan sangat tinggi

Baja ini mengandung kobalt yang ditambahkan dengan kadar 2 sampai

15%. Unsur kobalt akan meningkatkan efisiensi pemotongan pada suhu

tinggi. Bahan ini biasanya mahal sehingga hanya digunakan untuk

operasi pemotongan berat yang beroperasi pada tekanan dan suhu

tinggi.

- Paduan Cor Bukan Besi

Sejumlah bahan paduan bukan besi yang mengandung unsur paduan

utama seperti kobalt, chrom dan tungsten dengan sedikit unsur

pembentuk karbida (1 sampai 2%) seperti tantalum, molibden atau

boron adalah bahan yang sangat baik digunakan sebagai baha perkakas

potong. Paduan ini dibentuk dengan cor dan mempunyai kekerasan

merah yang tinggi yaitu sampai suhu 925 oC. Terhadap baja kecepatan

tinggi maka bahan ini dapat dipakai dengan kecepatan dua kali lebih

besar. Namun bahan ini rapuh, tidak tanggap terhadap perlakuan panas.

Perkisaran elemen paduan adalah wolfram 12 sampai 15%, kobalt 40

sampai 50% dan chrom 15 sampai 35%.

- Karbida

Perkakas karbida yang hanya mengandung wolfram karbida dan kobalt

(94% wolfram karbida dan 6% kobalt) adalah cocok untuk memesin

besi cor dan semua bahan lain kecuali baja. Untuk memesin bahan baja

ditambahkan titanium dan tantalum karbida. Kekerasan merah bahan

karbida mengungguli bahan lain karena dapat mempertahankan tepi

potong pada suhu diatas 1200 oC. Selain itu merupakan bahan yang

palin keras dan mempunyai kekuatan kompresi yang sangat tinggi.

namun bahan ini rapuh, tidak tanggap terhadap perlakuan panas.

- Intan

Intan digunakan sebagai pahat mata tunggal dan digunakan untuk

pemotongan ringan dan kecepatan tinggi, harus didukung dengan kaku

karena intan mempunyai kekerasan dan kerapuhan yang tinggi.

Perkakas ini digunakan untukbahan keras yang sulit dipotong dengan

bahan perkakas yang lain atau untuk pemotongan ringan dengan

kecepatan tinggi pada bahan yang lebih lunak yang ketelitian dan

penyelesaian permukaannya dipentingkan.

- Keramik

Serbuk aluminium oksida (salah satu bahan keramik) dengan beberapa

bahan tambahan dibuat sebagai sisipan pahat pemotong. Sisipan ini

diapitkankepada pemegang pahat atau diikatkan padanya dengan epoxy

resin. Bahan ini mempunyai kekuatan kompresi yang tinggi tetapi agak

rapuh. Titik pelunakan keramik pada umumnya adalah diatas 1100 oC.

Keramik mempunyai konduktivitas panas yang rendah sehingga

memungkinkan pahat beroperasi pada kecepatan potong tinggi dan

mengambil pemotongan yang dalam.

Serpihan pahat digolongkan ke dalam tiga jenis.

Jenis I, serpihan tidak kontinyu atau terputus-putus, menunjukan suatu

kondisi yaitu logam didepan pahat diretakkan menjadi potongan-potongan

agak kecil. Serpihan jenis ini didapatkan dalam memesin bahan rapuh

seperti besi cor dan perunggu. Serpihan tidak kontinyu bisa juga didapatkan

pada bahan ulet kalau koefisien geseknya tinggi.

Jenis II adalah jenis kontinyu dan adalah jenis ideal dari serpihan. Dalam

hal ini logam diubah bentuknya secara kontinyu dan meluncur dipermukaan

pahat tanpa retak. Serpihan jenis ini timbul pada kecepatan potongan tinggi

dan agak sering kalau pemotongannya dilakukan dengan pahat karbida.

Jenis III adalah ciri serpihan yang dimesin dari bahan ulet yang mempunyai

angka gesekan tinggi. Pada saat dimulai pemotongan, beberapa bahan

tertegak didepan tepi pemotongan. Beberapa bagian benda kerja ada

kalanya menempel pada perkakas. Pada saat proses pemotongan

berlangsung, serpihan mengalir diatas tepi ini dan naik di sepanjang

permukaan pahat. Secara periodik tempelan benda kerja pada perkakas

lepas dan ikut bersama serpihan atau menempel pada benda yang dibubut.

Karena peristiwa ini kehalusan permukaannya tidak sebaik tipe serpihan

jenis II.

Gambar Serpihan Pahat

Dari penelitian didapatkan bahwa 97% dari kerja yang diberikan

pada pemotongan diubah dalam bentuk panas. Gambar 3. menunjukkan tiga

daerah pembangkitan panas. Variabel yang paling berpengaruh terhadap

pembangkitan panas adalah kecepatan pemotongan.

Dalam membubut kecepatan tinggi pada proses produksi,

pengendalian dan pembuangan serpihan menjadi penting untuk melindungi

operator maupun pahat.

Serpihan yang panjang dan keriting akan membelit di sekeliling

benda kerja dan pahat. Tepi tajamnya serta kekuatan tariknya yang tinggi

menyebabkan pengeluaran dari daerah kerja menjadi sulit dan berbahaya

terutama ketika mesin beroperasi.

Pematah Serpihan yang Digunakan Pada Perkakas Mata Tunggal

Secara umum ada 3 (tiga) pengujian yang dapat di aplikasikan untuk

menentukan nilai kemampu mesinan (machinability) suatu logam, yakni:

- Menggunakan pahat dengan bentuk tertentu untuk memotong pada

kedalaman dan hantaran tertentu pula (pemotongan berat), bila pahat

mampu berfungsi dengan baik untuk waktu 1 jam (non stop), maka

dikatakan benda itu machinability nya baik.

- Menggunakan pahat sembarang (selain karbida dan keramik) dan dengan

metode radio aktif, dapat melihat tingkat ke-aus an dari pahatnya. Makin

cepat pahatnya aus, makin rendah tingkat machinability benda kerja nya,

demikian sebalik nya.

- Sebuah dinamometer dipasangkan untuk mengukur gaya-gaya pahat pada

suatu kondisi pemotongan tertentu.

Kemampumesinan (Machinability) yang baik bukan berarti

penyelesaian permukaan yang baik, tetapi lebih ditujukan pada

keekonomisan yang dihubungkan kepada pelepasan logam.

Faktor yang memperbaiki penyelesaian permukaan adalah

pemotongan ringan, hantaran sedikit, kecepatan potong tinggi, fluida

pemotong, pahat ujung bulat dan kenaikan sudut penggarukan pada pahat

yang dibuat dengan baik.

Dalam proses produksi umur pahat menjadi penting karena kalau

terlalu sering ganti pahat maka akan banyak membuang waktu produksi.

Umur pahat adalah ukuran lamanya suatu pahat dapat memotong dengan

memuaskan. Keausan pada pahat bisa terjadi pada dua tempat seperti yang

diperlihatkan pada gambar.

Kedudukan keausan pada pahat mata tunggal