2 BAB II LANDASAN TEORI 2.1 Peneliti Terdahulueprints.umm.ac.id/55994/3/BAB II.pdf · asetelin...

Transcript of 2 BAB II LANDASAN TEORI 2.1 Peneliti Terdahulueprints.umm.ac.id/55994/3/BAB II.pdf · asetelin...

5

2 BAB II

LANDASAN TEORI

2.1 Peneliti Terdahulu

Penelitian tentang analisa pengelasan dengan menggunakan metode thermal

tensioning ini sebenarnya telah banyak dilakukan oleh para peneliti terdahulu. Pada

penelitian yang telah dilakukan oleh Prasetya (2018) menunjukkan bahwa dengan

adanya peningkatan temperature transient didaerah pengelasan, maka

mengakibatkan peningkatan temperatur juga didaerah las. Nilai distorsi terendah

dan kekuatan tarik tertinggi berada pada variasi temperature transient 150 oC,

sedangkan nilai rata-rata kekerasan tertinggi berada pada variasi temperatur

transient 250 oC. Penelitian juga dilakukan oleh Habibi dkk (2016) mengatakan

bahwa penggunaan metode STT pada proses pengelasan dapat mengurangi tingkat

distorsi, pemberian temperatur dengan tingkat distorsi paling rendah berada pada

pemanasan dengan temperatur 200 oC sedangkan nilai rata-rata kekerasan dan

kekuatan tarik tertinggi berada pada temperatur 100 oC.

Kemudian penelitian juga dilakukan oleh Pranata (2018) tentang Pengaruh

perubahan temperature transient menggunakan las MIG pada bahan alumunium

5083 dengan variasi jarak elektroda yang berbeda yaitu pada jarak 5 cm, 10 cm dan

14 cm pada saat melakukan proses pengelasan. Didapatkan hasil penelitian bahwa

pemberian temperature transient selama proses pengelasan dapat mengurangi sisa

distorsi , mempengaruhi nilai kekerasan dan kekuatan tarik.Distorsi minimum

tertinggi terjadi pada hasil pengelasan dengan jarak temperature transient 5 cm.

Penelitian juga dilakukan oleh Subeki dkk (2015) melakukan penelitian

tentang perubahan struktur mikro dan sifat mekanik pada sambungan las

menggunakan las FCAW (Flux-cored Arc Welding). Hasil penelitian menyatakan

sambungan dengan pengelasan FCAW tanpa penambahan panas dan menggunakan

penambahan panas disekitar alur pengelasan memiliki hasil diantaranya adalah

komposisi kimia logam las terjadi penurunan unsur karbon dan peningkatan unsur

mangan. Penggunaan temperatur dapat meningkatkan kekuatan luluh 2,4 %

kekuatan maksimum 1,9 % dan sedikit kekerasan.Menurut Subeki dkk (2017)

6

Proses pengelasan dengan menggunakan metode TTT menghasilkan pemanasan

paling optimal mengurangi tingkat distorsi dengan suhu 200 oC. Metode TTT juga

dapat meningkatkan sifat mekanik dan umur kelelahan.

2.2 Pengelasan

Pengertian pengelasan

Pengelasan menurut American Welding Society (AWS , 1989) ialah proses

penyambungan logam maupun non logam dengan cara pemberian panas pada

material yang akan disambung hingga mencapai temperatur las tanpa adanya

tekanan (pressure) dan tanpa adanya logam pengisi (filler). Sedangkan menurut

British Standar Institution (1983) mengatakan Pengelasan merupakan proses

penyambungan material dua maupun lebih dengan kondisi plastis maupun cair

dengan adanya penambahan panas (heat) maupun dengan tekanan (pressure).

Logam pengisi berada pada titik lebur sama dengan logam induk maupun tanpa

menggunakan logam pengisi. Deutche Industrie Normen (DIN) juga mengatakan

pengelasan merupakan penyambungan logam maupun logam paduan dengan

melumerkan dan mencairkan sifat ikatan metalurgi pada material. Ada 4 (empat)

hal yang menjelaskan tentang pengertian dari proses pngelasan ialah pemanasan

hingga sebagian logam mencapai titik lebur, elektroda, tekanan dan sambungan

(Sonawan,2003). Didalam bidang kontruksi dan komponen mesin begitu

luas.Menggunakan proses pengelasan meliputi perpipaan otomotif,jembatan,kereta

api, bejana tekan dan lain sebagainya. Proses penyambungan logam dengan metode

pengelasan sangat banyak digunakan dengan mempertimbangkan proses

pengerjaan yang cepat dan kontruksi yang murah (Harsono dkk, 1991).

Klasifikasi Sambungan Las

American Welding Society (AWS) mengatakan proses sambungan

menggunakan metode pengelasan dapat dibagi menjadi 3 bagian yaitu:

a) Proses Pengelasanvdengan cara mencairkan (fusion welding)

Pengelasan mencair dilakukan pada temperatur diatas titik cair logam dan

pemanasan dari suatu sumber panas diberikan untuk keperluan pencairan logam itu.

Pada saat pencairan juga terjadi percampuran logam cair antara masing-masing

logam induk maupun antara logam induk dan logam pengisi.

7

b) Pengelasan tak mencair (Solid state welding)

Proses-proses pengelasan ini digunakan untuk mendapatkan sambungan logam

yang dilakukan pada temperatur dibawah titik cair logam yang dilas. Seringkali

proses-proses ini disebut dengan pengelasan tekan (pressure welding) atau

diffusion bonding. Tekanan diberikan untuk mengoptimalkan kontak permukaan

dan menghasilkan deformasi plastis pada masing-masing permukaan serta untuk

menghilangkan lapisan oksida.

c) Brazing & Soldering

Seperti yang telah dijelaskan diatas, ada perbedaan antara pengelasan dan

brazing/soldering. Pada proses soldering/brazing hanya logam pengisi yang berada

pada kondisi mencair sedangkan logam induk tidak mencair atau hanya tambahan

logam saja.Untuk memanaskan logam induk dan mencairkan logam pengisi

digunakan berbagai sumber panas misalnya nyala api yang berasal dari las oksi-

asetelin (dibengkel-bengkel menyebutnya las karbit). Dari proses diatan masing-

masing selanjutnya di bagi lagi sesuai dengan sumber energi yang akan digunakan

contohnya sumber energi panas, pelindung logam cair kubangan dan tekanan

mekanik

2.3 Pengelasan dengan metode Shielded Metal Arc Welding (SMAW)

Pengelasan dengan elektroda, pada awalnya diciptakan pada tahun 1877

dengan menggunakan sebuah dinamo listrik dan sejak itu pengelasan busur listrik

berkembang sangat pesat. Penggunaan elektroda dalam pengelasan terutama

tergantung pada perkembangan listrik pada saat itu. Peningkatan kemampuan

dinamo atau generator pada tahun 1880 turut meningkatkan kemajuan pengelasan

menggunakan elektroda. Proses pengelasan busur listrik pertama dengan

menggunakan busur listrik karbon dikembakangkan oleh N. V Bernado.

Perkembangan selanjutnya diarahkan pada pemakaian elektroda yang lebih baik

dan juga mesin las.Elektroda terbungkus yang selanjutnya dibangkitkan, akan

timbul diantara permukaan logam induk dan diujung busur listrik Skema proses

penyambungan dengan menggunakan metode SMAW dapat dilihat pada gambar

dibawah ini.

8

Gambar 2.1 Skema pengelasan SMAW

(Sumber :Tira, 2016 )

Dengan menyentuhkan ujung elektroda pada permukaan logam induk sesaat

atau istilahnya striking atau scratching selanjutnya busur listrik muncul

diantaranya. Busur listrik yang bertemperatur sangat tinggi mampu mencairkan

ujung elektroda dan sebagian permukaan logam induk dan terjadi pemindahan

butir-butir logam cair dari elektroda ke logam induk melalui busur listrik itu.

(Sonawan,2003).

Penggunaan metode SMAW banyak digunakan dalam proses sambungan

material, adapun keuntungan yang didapat ialah metode sambungan logam dengan

menggunakan metode pengelasan SMAW lebih sederhana dan sangat mudah kalau

dibandingkan dengan metode pengelasan lainnya. Beberapa peralatan yang perlu di

bawa juga ringkas,murah dan sederhana. Jangkauan penggunaan yang luas karena

metode pengelasan ini dapat menyambungkan semua jenis logam (Suharno , 2008).

Gambar 2.2 Peralatan Pengelasan SMAW

9

Proses busur las

Pada proses busur las, panas diperoleh dari proses tahanan listrik. Busur-

busur las dihasilkan dengan jalan ionisasi gas membentuk gas-gas yang bermuatan

listrik. Busur nyala listrik lebih praktis dipakai dibandingkan sumber-sumber panas

yang dihasilkan oleh bahan-bahan kimia lainnya. Panas yang dihasilkan untuk

keperluan las di antara (3.870 - 5.540) oC atau (7.000 - 10.000) oF. Hal inilah yang

membuat panas tahanan listrik menjadi suatu sumber panas yang sangat baik dan

intensif untuk dipakai selama proses pengelasan. Karena besarnya panas yang

terjadi,maka kawat las dan benda kerja mencair, sehingga dapat dilaskan.Lagi pula

panas yang dihasilkan sangat efektif dan dapat diatur sehingga tidak berpencar

kemana-mana atau panasnya tidak terbuang ke luar dari daerah yang akan dilaskan.

Hal ini merupakan suatu keuntungan bila dibandingkan dengan nyala api bahan

kimia lainnya.

Busur las merupakan busur yang tidak mempunyai tekanan, karena yang

diperlukan adalah panasnya untuk melebur logamnya saja, yaitu untuk peleburan

kawat las dan benda kerja dan kemudian kedua cairan itu menyatu; atau untuk

pencairan dua buah kawat las sehingga menyatu satu sama lainnya.Tipe mesin

busur las yang sangat popular, mesin busur las akan menghasilkan arus AC maupun

DC .

Kekurangan Pengelasan Shielded Metal Arc Welding (SMAW)

Pengelasan Shielded Metal Arc Welding (SMAW) memiliki beberapa jenis

yang berbeda dimana jika dibandingkan dengan proses pengelasan semi-otomatis

atau otomatis laju pengisiannya lebih rendah. Ada beberapa hal yang menjadi

kekurangan dari metode SMAW ialah operator harus memiliki skill yang tinggi,

selain itu membutuhkan waktuoperator harus memiliki skill yang tinggi, selain itu

membutuhkan waktu yang lama karena terjadinya terputus ketika mengganti

elektroda dan pengupasan terak yang dihasilkan dari elektroda. Keterbatasan arus

pengelasan sesuai dengan spesifikasi yang dimiliki oleh elektroda dan juga terak

yang dihasilkan oleh adanya pembakaran harus dihilangkan dulu, dari beberapa

kekurangan diatas metode ini memiliki efesiensi rendah sebesar (65%).

10

Kekurangan dari proses las ini antara lain; efisiensi rendah (65%),

membutuhkan skill operator yang cukup tinggi, waktu pengelasan cukup lama

karena pengelasan selalu terputus untuk penggantian elektroda sekaligus

pengupasan terak las. Arus pengelasan terbatas sesuai dengan kemampuan

elektroda, slag atau terak yang timbul dari hasil pembakaran harus dihilangkan

dulu. Asap dan gas yang dihasilkan dari proses pengelasan akan mengganggu

pandangan mata dan juga pernapasan sehingga ruangan pengelasan harus memiliki

ventilasi udara yang memadai (Trifianto, 2014).

Kelebihan Pengelasan Shielded Metal Arc Welding (SMAW)

Proses SMAW merupakan proses las menggunakan elektroda yang

sederhana dan serbaguna dibandingkan dengan proses pengelasan lainnya. Hal ini

dikarenakan pemakaiannya dapat digunakan dimana saja,diluar, dibengkel dan

didalam air. Selain itu proses pengelasan ini juga dapat dilakukan penyambungan

berbagai macam tipe material dan dapat dipakai mengelas pada semua posisi.

Dalam pengaplikasiannya pengelasan shielded metal arc welding (SMAW) dapat

diaplikasikan untuk perbaikan perpipaan sampai jalur-jalur perpipaan, dan bahkan

untuk pengelasan dibawah laut guna memperbaiki struktur anjungan lepas pantai

(Sunandar, 2012)

11

2.4 Pemilihan Elektroda

Klasifikasi

AWS-ASTM

Jenis Fluks Posisi *) Pengelasa

n

Jenis Listrik Kekuatan tarik

(kg/mm2

)

Kekuatan luluh

(kg/mm2

)

Perpanjangan

Kekuatan tarik terendah kelompok E 60 setelah dilaskan adalah 60.000 psi atau 42,2 kg/mm2

E.6010 Natrium selulosa tinggi

F, V, OH, H

DC Polaritas balik 43,6 35,2 22

E.6011 Kalium selulosa tinggi

F, V, OH, H

AC/DC Polaritas balik

43,6 35,2 22

E.6012 Natrium titania

tinggi

F, V, OH,

H

AC/DC Polaritas

lurus

47,1 38,7 17

E.6013 Kalium titania tinggi F, V, OH, H

AC/DC Polaritas ganda

47,1 38,7 17

E.6020 Oksida besi tinggi H-S F

AC/DC Polaritas lurus

43,6 35,2 25

E.6027 Serbuk besi, oksida besi

H-S F

AC/DC Polaritas ganda

43,6 35,2 25

Kekuatan tarik terendah kelompok E 70 setelah dilaskan adalah 70.000 psi atau 49,2 kg/mm2

E.7014 Serbuk besi, titania F,V,OH,H AC/DC Polaritas ganda

50,6

42,2

17

E.7015 Natrium hidrogen rendah

F,V,OH,H DC Polaritas balik 22

E.7016 Kalium hidrogen rendah

F,V,OH,H AC/DC Polaritas balik

22

E.7018 Serbuk besi,

hidrogen rendah

F,V,OH,H AC/DC Polaritas

balik

22

E.7024 Serbuk besi, titania H-S, F AC/DC Polaritas ganda

17

E.7028 Serbuk besi, hidrogen rendah

H-S, F AC/DC Polaritas balik

22

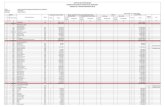

Tabel 2.1 Specifikasi Elektroda Baja Lunak (AWS A5.1-64T)

(Sumber : Wiryosumarto dan Okumura,2000)

Penggunaan Elektroda pada metode SMAW mempunyai perbedaan yang

banyak dari mulai jenis fluks dan kawat las. Dan juga diameter yang dimiliki oleh

elektroda jenisnya bervariasi dimulai dengan diameter 1,6 mm sampai 8 mm, selain

itu panjangnya juga bervariasi dimulai 230 mm sampai 455 mm.

Elektroda las tidak hanya merupakan kawat logam tetapi juga dilindungi

atau diselimuti oleh fluks. Pada saat pengelasan fluks dari logam induk dan kawat

las. Fluks yang dibuat menyelimuti kawat las memiliki beberapa fungsi,

diantaranya :

1. Penghasil gas (CO2) yang berasal dari pembakaran fluks, yang berfungsi

melindungi busur listrik dan kubangan logam las dari lingkungan atmosfir.

2. Deoxidizer (mengikat gas O2 yang ikut terlarut dalam cairan logam)

12

3. Pembentuk terak/slag, yang melindungi logam las beku dari oksidasi dan

membantu membentuk manik las.

4. Unsur-unsur paduan, yang memberikan perbaikan sifat tertentu pada logam

las.

5. Unsur-unsur pembentuk ion-ion, yang membuat busur listrik lebih stabil

dan mampu beroperasi dengan penggunaan arus AC.

6. Meningkatkan produktivitas pengelasan (misalnya pada fluks yang

mengandung serbuk besi).

Elektroda baja karbon dan baja paduan rendah

American Welding Society (AWS) sudah menciptakan semacam sistem

klasifikasi untuk mengidentifikasi dan mengklasifikasi bermacam-macam

elektroda las. Semua elektroda baja karbon dan baja paduan proses SMAW, cara

penulisannya diawali huruf E yang menandakan elektroda dan disamakan dengan 4

digit angka (AWS EXXXX). Dua digit pertama adalah kekuatan tarik dari logam

las (all weld metal) pada satuan ksi (=1000 lb/inᶟ). Digit ketiga menandakan posisi

pengelasan dan digit keempat adalah jenis fluks yang melingkupi kawat las

elektroda.

AWS EX1 X2 X3 X4

berarti

E = elektroda

X₁X₂ = kekuatan tarik logam las (dalam ksi)

X₃ = posisi pengelasan

1. Semua posisi pengelasan

2. Posisi pengelasan mendatar dan horisontal

3. Posisi pengelasan mendatar

X₄ = jenis fluks

Kebanyakan, elektroda ini memiliki pelindung jenis hidrogen rendah

(EXX15,EXX16, dan EXX18) dan sebagian lainnya bukan. Karena elektroda baja

paduan rendah ini dipergunakan untuk mengelas baja-baja berkarbon tinggi dan

baja-baja yang dapat dikeraskan (hardenable steels) maka disarankan hanya

13

menggunakan elektroda jenis hidrogen rendah. Elektroda hidrogen rendah didesain

agar memiliki/mampu menyerap kandungan uap air. Oleh karena itu, elektroda

disimpan dan ditangani dengan baik (dalam tungku pengering bertemperatur 110 –

150̊ C) agar tidak mudah menyerap uap air. Bila elektroda mengandung uap air

berlebih maka harus di-rebaking pada temperatur 250 - 425 ̊C selama 1-2 jam.

SMAW merupakan proses yang menghasilkan masukan panas (heat input)

yang rendah dan laju pendinginan yang cukup tinggi. Oleh karena itu, perhatian

khusus diberikan dalam mengontrol kandungan hidrogen bila mengelas baja-baja

berkadar karbon tinggi. (Sonawan, 2003).

Elektroda E.6013 (kekuatan tarik logam las 60 ksi atau 485 Mpa)

Elektroda ini sangatt cocok dipakai untuk mengelas baja-baja yang diselang

kekuatan tariknya cukup lebar (bisa dikatakan aplikasinya lebih luas dari seri

E60XX). Tipe-tipe seperti E6011, E6012, E7014 dan E7018 merupakan jenis

elektroda pelindung berhidrogen rendah dan mungkin untuk digunakan dalam

situasi dimana retak akibat hidrogen mungkin terjadi.

a) Sifat-sifat umum

Kawat las jenis E.6013 ini sangat mirip dengan jenis E.6012, tetapi

masih terdapat perbedaan dalam segi kegunaan dan sifat kerjanya. Kawat

las ini bisa digunakan pada semua posisi dengan arus las AC atau DC.

Karena rigi-rigi lasan yang dialami sangat bagus memiliki bentuk yang

mulus dan datar (flat), teraknya mudah dibuang, dan busurnya bias diatur

dengan mudah , terlebih pada kawat las yang diameternya kecil , misalnya

1,5 mm , 2 mm , dan 2,5 mm. Kecilnya diameter kawat las ini

memungkinkan pemakaian dengan tegangan busur yang lebih rendah.

Penggunaan kawat las E.6013 lebih dianjurkan untuk pengelasan

pelat-pelat tipis pada ketebalan maksimum 3/8”, menggunakan busur lemah

(rendah) dan pembakaran dangkal. Bersifat mekanik lebih baik dari E.6012.

Pada dasarnya kawat las E.6013 dibuat khusus untuk mengelas pelat.

Tapi kawat-kawat las yang memiliki ukuran sebesar yaitu 3,25 mm (1/8”)

ke atas, bias digunakan untuk mengelas bahan yang sesuai daya busur yang

lebih tenang, bentuk rigi-riginya lebih mulus dan baik.

14

Kebanyakan kawat las E.6013 yang merknya bermacam-macam,

mengeluarkan cairan logam pada pancaran busur yang berbeda. Ada pabrik

mencampur salutannya sehingga pemindahan tetesannya berpancar dengan

baik pada logam yang di las. Sifat pancaran pemindahan tetesan cairan yang

baik dibutuhkan saat waktu pengelasan tegak lurus (vertikal) dan diatas

kepala (over head).

b) Bahan salutan

Kawat las E.6013 memiliki salutan yang cukup mirip dengan kawat las

E.6012, yakni jenis natrium titania tinggi (high titania sodium) atau yang

biasa diketahui kawat las bersalut rutile yang mengandung selulosa dan

ferro manganese. Beberapa merk kawat las yang menambah salutannya

menggunakan serbuk besi supaya mempermudah pemakaiannya terhadap

mesin las AC.

dikarenakan pencampuran pada salutannya, kawat las E.6013

menghasilkan keuntungan sebab daerah lasan bebas dari masuknya terak

(slag inclusion) dan dari pengaruh oksidasi bila disamakan dengan kawat

las E.6012 sehingga ketika pemeriksaan kualitas secara radiografi sinar-x,

hasil lasan kawat las E.6013 ini akan lebih baik.

c) Sifat busur dan pemakaiannya

Seperti telah dijelaskan, kawat las E.6013 sangat mirip dengan

kawat las E.6012, yaitu kawat las E.6013 busurnya bersifat lemah dengan

daya penembusan tidak dalam. Sebab itu kawat las E.6013 bisa dengan baik

digunakan dengan tegangan rendah. Kawat las E.6013 ini sangat baik

dipergunakan mengelas pelat-pelat tidak tebal tapi tidak baik untuk

mengelas pelat-pelat yang tebal, teruntuk untuk mengelas kampuh memiliki

celah yang dalam, karena pembakarannya yang kurang dalam.

d) Pemakaian utama

Kawat las ini digunakan khusus pengelasan baja lunak, teruntuk

pengelasan pelat-pelat yang tipis. Walau seperti itu, kawat las E.6013

memiliki diameter yang besar yakni 3 ⁱ/₄ mm keatas bisa digunakan untuk

mengelas benda lain, tapi terhadap pengelasan pertama didahulukan dengan

E.6012. Arus tinggi yang dapat dipakai pada pengelasan E.6012 tidak bisa

15

digunakan untuk pengelasan dengan kawat las E.6013, kecuali pada

pengelasan tegak lurus dan diatas kepala (over head). Arus pada kawat las

E.6013 bisa disamakan dengan arus yang dibutuhkan untuk kawat las

E.6012.

Tabel 2.2 Spesifikasi Elektroda E.6013 menurut AWS

DIAMETER BATANG LAS ARUS LAS (amper) TEGANGAN

BUSUR (volt)

Inci mm

1/16 1,50 20 – 40 17 – 20

5/64 2,00 25 – 60 17 – 21

3/32 2,50 45 – 90 17 – 21

1/8 3,25 80 – 120 16 – 22

5/32 4,00 105 – 180 18 – 22

3/16 5,00 150 – 230 20 – 24

7/32 5,50 210 – 300 21 – 25

¼ 6,00 250 – 350 22 – 26

5/16 8,00 320 – 430 23 – 27

Tegangan busur

Tegangan tinggi pada busur bergantung terhadap penjang busur yang

digunakan dan jenis dari elektroda yang digunakan. Elektroda yang berjenis sama

tingginya tegangan busur yang dibutuhkan berbanding lurus terhadap panjang

busur. Jika busur listrik yang terlalu panjang tidak dikehendaki karena stabilitasnya

gampang terganggu sehingga hasil pengelasannya tidak rata. Sebab itu tingginya

tegangan tidak terlalu mempengaruhi kecepatan pencairan, oleh karna itu tegangan

yang terlalu tinggi cuma akan membuang-buang tenaga saja. Panjang busur yang

dinilai baik jika sama dengan garis tengah pada elektroda. Tegangan yang

dibutuhkan untuk mengelas menggunakan elektroda bergaris tengah 3 sampai 6

mm, kira-kira antara 20 sampai 30 volt untuk posisi datar. Sedangkan untuk posisi

tegak atau atas kepala biasanya dikurangi lagi dengan 2 sampai 5 volt. Busur yang

stabil dapat juga didengar dari kestabilan suaranya selama pengelasan. Kepada

mereka yang sudah memiliki pengalaman ketepatan panjang busurpun dapat

16

diperkirakan dari suara pengelasan. Sehubungan dengan panjang busur, yang paling

susah pada las busur listrik menggunakan tangan adalah mempertahankan panjang

busur yang tetap. (Wiryosumarto dan Okumura, 2000)

Arus las

Besarnya arus las yang diperlukan tergantung dari bahan dan ukuran dari

lasan,Pemilihan arus yang digunakan dilihat dari ketebalan bahan dan ukuran hasil

pengelasan, jenis sambungan maupun posisi elektroda dari pengelasan dan diameter

elektroda yang digunakan.Kondisi kapasitas panas yang berada di daerah las sangat

tinggi sehingga dibutuhkan arus yang besar dan juga dibutuhkan adanya pemanasan

tambahan. Untuk menghindari terjadi nya unsur-unsur paduan yang terbakar lebih

baik memakai arus kecil. Bila dari hasil pengelasan terjadi adanya cacat las retak

panas pada sambungan baja tahan karat yang mencapai austenit maka harus

menggunakan arus kecil. Didalam hal pengelasan pada baja paduan di daerah HAZ

akan terjadi sifat bahan yang sangat mudah mengeras, maka diperlukan adanya

pendinginan yang pelan dan dibutuhkannya arus yang besar dan masih dibutuhkan

adanya pemanasan tersebut. (Wiryosumarto dan Okumura, 2000).

Kecepatan pengelasan

Kecepatan pengelasan bergantung dari jenis elektroda, besarnya ukuran

elektroda, material raw yang akan di las dan sambungan las. Bisa dikatakan

kecepatan las tidak berhubungan dengan adanya tegangan las yang terjadi dan

berbanding lurus dengan arus las.Oleh karenanya kecepatan dari pengelasan

dibutuhkan arus yang tinggi. Apabila tegangan dan arus tetap, sedangkan jumlah

deposit persatuan panjang las menurun.Kenaikan kecepatan yang terjadi akan

menaikkan kecepatan sehingga memperbesar terjadinya Apabila kecepatan las terus

meningkat maka akan terjadi penurunan panas persatuan panjang. Sehingga akan

menyebabkan adanya laju pendinginan yang semakin cepat dan akan berakibat

memperkeras didaerah Heat Affected Zone (HAZ).

Pada umumnya dalam pelaksanaan kecepatan selalu diusahakan setinggi-

tingginya tetapi masih belum merusak kualitas manik las. Pengalaman juga

17

menunjukkan bahwa makin tinggi kecepatan makin kecil perubahan bentuk yang

terjadi. (Wiryosumarto dan Okumura, 2000)

Besarnya penembusan atau penetrasi

Untuk mendapatkan kekuatan sambungan yang tinggi diperlukan

penembusan atau penetrasi yang cukup. Sedangkan besarnya penembusan

tergantung kepada sifat–sifat fluks,polaritas,besarnya arus,kecepatan las dan

tegangan yang digunakan. Pada dasarnya semakin besar arus las maka semakin

besar juga daya tembusnya. Sedangkan tegangan memberikan pengaruh yang

sebaliknya yaitu semakin besar tegangan maka semakin panjang busur yang terjadi

dan semakin tidak terpusat. Dalam hal tegangan ada pengecualian terhadap

beberapa elektroda khusus untuk penembusan dalam yang memang memerlukan

tegangan tinggi. Pengaruh kecepatan seperti diterangkan sebelumnya bahwa sampai

pada suatu kecepatan tertentu naiknya kecepatan akan memperdalam

penembusan,tetapi melampaui kecepatan tersebut penembusan akan turun dengan

naiknya kecepatan. (Wiryosumarto dan Okumura, 2000).

2.5 Baja

Definisi Baja

Baja termasuk logam paduan dengan unsur dasar (Fe) besi dengan unsur

paduan utamanya adalah karbon. Didalam baja terdapat kandungan karbon

berjumlah 0,2 % sampai 2.1 %, selain itu baja juga terdapat unsur yang lainnya

yaitu Silikon (Si), Fosfor (P), Magnesium (Mg) dan Sulfur (S) yang jumlah nya lebih

terbatas. Unsur karbon didalam baja berfungsi sebagai unsur pengeras pada kisi

kristal atom besi.

Klasifikasi Baja Karbon

Tabel 2.3 Klasifikasi Baja Karbon

Jenis dan kelas Kadar

karbon (%)

Kekuatan

luluh

(kg/mm2)

Kekuatan

tarik

(kg/mm2)

Perpanj

angan

(%)

Kekera

san

Brinell

Penggunaa

n

18

Baja

karb

on

ren

dah

Baja lunak

khusus

0,08 18-28 32-36 40-30 95-100 Pelat tipis

Baja sangat

lunak

0,08-0,12 20-29 36-42 40-30 80-120 Batang,

kawat

Baja lunak 0,12-0,20 22-30 38-48 36-24 100-130

Kontruksi

umum

Baja

setengah

lunak

0,20-0,30 24-36 44-55 32-22 112-145

Baja

karb

on

sed

an

g

Baja

setengah

keras

0,30-0,40 30-40 50-60 30-17 140-170

Alat-alat

mesin

Baja

karb

on

tin

ggi

Baja keras 0,40-0,50 34-46 58-70 26-14 160-200

Perkakas,

Rel, pegas

dan kawat

piano

Baja sangat

keras

0,50-0,80

36-47

65-100

20-11

180-235

(Sumber : Wiryosumarto dan Okumura, 2000)

Baja karbon merupakan paduan antara besi dan karbon dengan penambahan

sedikit unsur lainnya seperti Si,Mn,P,S dan Cu. Baja karbon bersifat tergantung dari

jumlah kadar karbon. Secara umum baja karbon dapat seluruhnya dilakukan proses

pengelasan, baik pengelasan SMAW,MIG/TIG maupun jenis pengelasan yang

lainnya. Akan tetapi pemilihan metode pengelasan dapat berpengaruh terhadap

hasil kualitas yang berbeda, sehingga pemilihan metode pengelasan diterapkan

sesuai dengan tujuan-tujuan tertentu contohnya pengelasan SAW lebih baik

daripada pengelasan MIG.

Klasifikasi dari baja karbon menyebutkan bahwa dari beberapa jenis baja

karbon yang mempunyai sifat weld ability yang sangat baik ialah baja karbon

rendah. Dari dua faktor itu terdapat harden ability maupun kepekaan pada

keretakan. Apabila baja karbon rendah dilas dengan menggunakan elektroda yang

berjenis baja karbon juga maka akan menghasilkan nilai kekerasan yang relatif

rendah.

ASM handbook vol. 1:148 (1993) mengatakan bahwa perbedaan baja

karbon dapat di klasifikasikan berdasarkan jumlah dari presentase komposisi kimia

karbon yang terdapat didalam baja yaitu sebagai berikut :

19

a) Baja Karbon Rendah (0,08% - 0,30%)

Baja karbon rendah termasuk baja ringan yang dalam pengaplikasian

sebagian besar sebagai bahan yang digunakan pembuatan secara umum. Baja

golongan ini memiliki semua sifat-sifat yang dibutuhkan untuk pengerjaan sesuatu

yang diinginkan. Hal tersebut dikarenakan oleh unsur-unsur kandungan yang

terdapat dari baja ini. Besi (ferrit) menghasilkan kelunakan,keuletan, kemampuan

tempa yang baik,plastisitas dan elastisitas. Selain itu terdapat kekurangannya ialah

kemudahan dalam membentuk oksida yang nantinya akan mengakibatkan karat

(korosi) dan pembentukan kerak yang dihasilkan begitu tebal jika berada dalam

kondisi berpijar (W Kenyon 1985:10). Walaupun unsur karbon merupakan bukan

dari unsur logam, tetapi apabila ditambahkan pada besi akan menjadi baja maka

unsur karbon akan bertanggung jawab terhadap meningkatnya nilai kekuatan tarik

dan kekerasan. Seiring dengan meningkatnya nilai unsur karbon maka akan

meningkatkan juga kekuatan tarik maupun kekerasan, akan tetapi akan

menghasilkan penurunan terhadap sifat-sifat pengerjaan yang dibutuhkan antara

lain kemampuan tempa,keuletan dan meningkatnya resiko yang terjadi pada proses

pengelasan yang menyebabkan keretakan pada penekukan (bending) yang

tajam.L.C.S yang normal tidak mengeraskan kerja dengan cepat tapi meskipun

demikian pembengkokan dingin dan pemaluan benar-benar menyebabkan

pengerasan kerja yang dapat dihilangkan dengan perlakuan panas.

Ada beberapa faktor dari baja karbon rendah yang begitu mempengaruhi sifat

mampu las yaitu dapat menambahkan maupun menurunkan kadar karbon (C)

dengan menaikkan unsur mangan (Mn). Hal tersebut akan menghasilkan suhu

transisi dari kekuatan takik akan menurun seiring dengan meningkatnya

perbandingan harga Mn/C. Akan tetapi baja karbon rendah juga memiliki kepekaan

retak las yang rendah apabila dibandingkan dengan baja karbon jenis lainnya

maupun baja karbon paduan. Keretakan pada baja ini dapat terjadi begitu mudah

pada proses pengelasan dengan material yang tebal maupun apabila didalamnya

terdapat kandungan belerang bebas yang cukup tinggi. (Wiryosumarto dan

Okumura 2000).

20

b) Baja Karbon Sedang (0,30% – 0,50%)

Baja karbon sedang memiliki kandungan karbon yang banyak dan unsur lain

yang dapat meningkatkan kekerasan baja. Oleh karena itu jenis baja karbon ini pada

daerah Pengaruh panas (HAZ) mudah menghasilkan kekerasan yang tinggi jika

dibandingkan dengan baja karbon rendah. Karakteristiknya yang begitu mudah

keras juga ditambah oleh adanya hidrogen difusi yang mengakibatkan baja ini

memiliki kepekaan terhadap retak. Selain itu pengelasan dengan menggunakan

jenis elektroda yang memiliki nilai kekuatan tarik dengan logam las nya sehingga

memiliki nilai perpanjangan yang rendah. Keretakan yang terjadi dapat dihindari

dengan pemanasan awal suhu yang sangat tergantung daripada kadar karbon

maupun harga ekivalen. (Wiryosumarto dan Okumura,2000).

c) Baja Karbon Tinggi (0,50% - 0,80%)

Pembuatan baja karbon tinggi melalui proses digiling panas. Baja dibentuk

dengan cara menggerinda permukaanny, contohnya batang bor dan batang datar.

Jika baja tersebut digunakan sebagai bahan produksi sehingga harus diproses dalam

kondisi panas dan diaplikasikan menjadi peralatan mesin-mesin berat,batang

pengontrol dan juga alat-alat tangan antara lain kunci mur,obeng,tang,palu,baja

pelat,pegas kumparan dan sejumlah alat permainan. Metode pengelasan yang dapat

digunakan pada jenis baja karbon tinggi ialah gas,busur rendam,rermit,tekanan

gas,tahanan, dan busur terlingung. (Binarko,2010).

Baja ASTM A36

Plat baja ASTM A36 adalah baja karbon rendah yang memiliki kekuatan

yang baik dan juga ditambah dengan sifat baja yang dirubah bentuk menggunakan

mesin dan juga dilakukan pengelasan.Untuk menambah harga ketahanan terhadap

korosi dapat dilakukan pelapisan galvanish maupun coating pada baja A36.

Didalam pengaplikasiannya plat baja banyak digunakan tergantung dari ketebalan

plat maupun tingkat ketahanan terhadap korosinya. Baja A36 banyak digunakan

antara lain pada kontruksi bangunan, tangki, pipa maupun baut dan mur.(Suprayogi,

2017)

21

Tabel 2.2 Komposisi kimia logam induk

Unsur C Si Mn P S Nb Cu Cr Ni

% W 0.15 0.233 0.51 0.007 0.0060 0.002 0.12 0.06 0.06

Unsur Mo V Al Ti N Ce

0.011 0.003 0.031 0.001 0.0063 0.26

(Sumber : MILL TEST CERTIFICATE PT.GUNUNG RAJA PAKSI)

2.6 Pemilihan Jenis Kampuh

Pemilihan jenis kampuh akan mempengaruhi hasil dari proses pengelasan

sesuai dengan pembebanan yang akan diberikan, hal tersebut dapat memperpanjang

usia kontruksi yang akan dibuat (Alip, 1989). Ardiyanto (2017) melaporkan bahwa

untuk meminimalisir terjadinya cacat las pada proses pengelasan, kampuh las harus

dirancang agar mendapatkan hasil pengelasan yang efisien dan ekonomis. Jenis

kampuh yang sesuai dengan bahan yang digunakan dalam penelitian adalah

kampuh V. Bentuk kampuh V dapat dilihat pada gambar 3.0.

Gambar 2.3 Bentuk Kampuh V

(Sumber : Syaripuddin, 2014)

Kampuh tumpul V tunggal dapat dirancang dalam kondisi terbuka maupun

tertutup. Sambungan tumpul ini dalam penggunaannya lebih kuat dibandingkan

dengan jenis sambungan tumpul lurus, biasanya digunakan untuk penyambungan

logam dengan pembebanan tekanan yang besar. Biaya persiapan sambungan akan

22

lebih tinggi dan jumlah pengisian lebih banyak jika hanya satu sisi dengan

pengelasan berulang.

Berdasarkan hasil penjelasan diatas,pemilihan pembuatan sudut kampuh

sangat berpengaruh pada hasil pengelasan. Maka dari itu pada penelitian ini akan

menggunakan kampuh V dengan tudut kemiringan 60 .̊

2.7 Distorsi

Menurut Wibowo (2016) distorsi merupakan perubahan bentuk atau kontur

yang diinginkan. Hasil distorsi yang terjadi biasanya berupa bentuk yang sangat

rumit. Perbedaan distorsi dapat dibedakan transverse shrinkage,longitudinal

shrinkage,anguler. Adanya proses penyusutan, pembukuan dan kontrasi termal dari

logam las selama proses pengelasan, spesimen mempunyai kecenderungan untuk

menyimpang yang menyebabkan distorsi (Arifin dan Hendrianto, 2018).

Arifin dan Hendrianto (2018) juga menyatakan bahwa distorsi mampu

menyebabkan dimensi sambungan las berubah tidak sesuai dengan desain yang

telah dibuat, bahkan jika distorsi melebihi batas penerimaan standar yang telah

ditentukan, maka sambungan las harus diperbaiki.

Gambar 2.4 Macam-macam distorsi yang terjadi pada saat proses pengelasan

(Sumber : Arifin dan Hendrianto, 2018)

Beberapa hal yang dapat mencegah terjadinya distorsi spesimen saat proses

pnegelasan yaitu : 1. pengikatan (tack weld) bagian yang disambung, 2.pemilihan

bentuk kampuh yang tepat sesuai dengan ketebalan benda kerja, 3. teknik weaving,

4.heat input disesuaikan dengan ketebalan benda kerja dan 5. penerapan pengelasan

intermiten pada sambungan las yang panjang (Kusdiyarto dan Djatmiko, 2018)

23

2.8 Pengujian Tarik (Tensile test)

Pengujian tarik dilaksanakan dengan cara memberikan beban tarik kepada

spesimen uji tarik hingga spesimen tersebut putus. Dari pengujian tersebut

diperoleh suatu kurva yang menghubungkan beban tarik dan perpanjangan.

Dengan pengolahan data lebih lanjut, sifat-sifat mekanik hasil pengelasan dapat

diperoleh seperti kekuatan tari,kekuatan luluh dan keuletan (elogasi). Salah satu

bentuk spesimen yang distandarkan (ASTM) adalah seperti pada gambar 2.10.

(Sonawan, 2003:)

Gambar 2.5 Spesimen Uji Tarik Pelat

(Sonawan, 2003)

Suatu hasil pengelasan dinyatakan “diterima” jika kekuatan tarik

sambungan las (hasil pengelasan) tidak kurang dari kekuatan tarik logam induknya.

Jika spesimen putus logam induk (HAZ atau diluar logam las dan batas fusi) maka

dapat diterima jika kekuatan tariknya tidak lebih dari 5% dibawah kekuatan logam

induk.

24

Gambar 2.6 Skema Pengujian Tarik

(Sumber : Sonawan, 2003)

Gambar 2.7 Kurva tegangan dan regangan

(Sumber : Wiryosumarto dan Okumura,2000)

25

σu = 𝐹𝑢

𝐴𝑜

Dimana :

σu = Tegangan nominal (kg/mm2)

Fu = Beban maksimal (kg)

Ao = Luas penampang mula dari penampang batang (mm2)

Regangan(persentase pertambahan panjang) yang diperoleh dengan

membagi perpanjangan panjang ukur (L) dengan panjang ukur mula-mula benda

uji.

ꜫ = L0L X100% = L

L0 X100% ....................... (2- 6)

dimana :

L = Panjang akhir (mm)

L0 = Panjang awal (mm)

Pada pengujian tarik beban diberikan secara kontinu dan pelan-pelan

bertambah besar, bersamaan dengan itu dilakukan pengamatan mengenai

perpanjangan yang dialami benda uji dan dihasilkan kurva tegangan-tegangan

(Risca,2017).

2.9 Pengujian Kekerasan (Hardness Test)

Prinsip pengujian kekerasan adalah memberikan pembebanan/ penekanan

dari suatu penekan/penetrator pada permukaan benda kerja sehingga terjadi bekas

penekanan pada permukaan tersebut. Ukuran yang dipakai dari pengujian ini yaitu

harga kekerasan yang biasanya memiliki satuan kg/mm2. Pengujian kekerasan yang

biasa diterapkan pada produk-produk-produk hasil pengelasan yaitu kekerasan

metode Brinell, Rockwell, dan Vickers.

Distribusi harga kekerasan produk lasan diperoleh dengan menguji titik-titik

disepanjang penampang hasil lasan yang tegak lurus dengan arah pengelasan. Dari

penampang itu terdapat tiga daerah berbeda yang masing-masing memiliki

karakteristik berbeda. Ketiga daerah yang dimaksud dan di uji kekerasan tersebut

adalah daerah logam las, daerah pengaruh panas (HAZ) dan logam induk.

26

a. Metode Brinell (Brinell Hardness Testing)

Pengujian kekerasan brinell dilakukan dengan menekan penetrator berupa

bola baja dipermukaan benda kerja. Pengujian ini biasanya dilaksanakan

dengan menerapkan beban tekan sebesar 500 kgf hingga 3000 kgf, waktu

penekanan 10 hingga 30 detik dan menggunakan bola baja berdiameter 5 atau

10 mm.

Gambar 2.8 Prinsip Kerja Metode Brinell

(Sumber : Sonawan, 2003)

Harga kekerasan brinell dihitung berdasarkan beban tekan,diameter penetrator

dan diameter bekas penekanan, seperti pada persamaan berikut.

BHN = 2𝑃

𝜋𝐷 (𝐷− √𝐷 2− 𝑑2)

Dimana P = beban (kgf), D = diameter penetrator (mm) dan d diameter bekas

penekanan (mm).

Beban standar yang digunakan dalam pengujian kekerasan ini yaitu 500,

1000,1500,2000,2500 dan 3000 kgf. Besar beban ditentukan berdasarkan ukuran

atau diameter bola baja, ketebalan benda kerja dan kondisi permukaan benda kerja.

Beban sebesar 500 kgf biasanya diterapkan pada pengujian terhadap logam-logam

lunak seperti paduan tembaga dan alumunium. Sedangkan beban 3000 kgf, paling

27

sering digunakan pada pengujian logam-logam yang lebih keras seperti baja dan

besi cor.

Gambar 2.9 Mesin Uji Brinell

(Sumber : Sonawan, 2003)

b. Metode Rockwell (Rockwell Hardness Testing)

Pengujian dengan metode rockwell menggunakan penetrator berupa kerucut

intan (sudut 120 )̊ untuk logam-logam keras dan bola baja berbagai ukuran

untuk material/logam dengan tingkat kekerasan medium. Umumnya untuk

kasus pengujian kekerasan produk lasan, diterapkan metode rockwell skala C

atau disebut HRc.

Berbeda dengan metode pengujian lain, pada metode ini harga kekerasan

diperoleh berdasarkan selisih jarak pembebanan minor dan pembebanan mayor.

Pembebanan minor dilaksanakan dengan beban 10 kg dan pembebanan mayor

tergantung pada skala rockwell (60 kg untuk rockwell skala A, 100 kg rockwell

skala B dan 150 kg untuk rockwell skala C)

28

Tidak dibebani Beban minor Beban mayor Pembacaan skala kekerasan

Gambar 2.10 Metode Pengujian Kekerasan Rockwell Skala A dan C

(Sumber : Sonawan,2003)

c. Metode Mikro Vickers (Vickers Hardness Testing)

Uji kekerasan ini didefinisikan sebagai pengujian kekerasan yang

melibatkan penekanan penetrator intan ke permukaan benda kerja dengan

beban bervariasi dari 1 hingga 1000 gr. Dalam metode mikro vickers ini,

harga kekerasan ditentukan dengan cara mengukur bekas penekanan dengan

menggunakan mikroskop dan menghitungnya dengan persamaan 1 menurut

ASTM E 383,

VHN = 1,854 𝑃

𝐷2

Dimana d = diagonal rata-rata jejak berbentuk bujur sangkar (mm) dan p =

beban (kg/mm2).

Pengujian kekerasan mikro ini ditunjukkan untuk keperluan seperti

pengukuran kekerasan benda kerja yang presisi terlalu kecil yang diuji

kekerasan dengan pengujiaan makro brinell atau rockwell,produk-produk

yang berbentuk foil atau kawat yang tipis atau berdiameter terlampau kecil,

melihat fasa-fasa dalam struktur mikro, permukaan hasil pelapisan atau

perlakuan permukaan dan daerang yang dekat dengan permukaan benda

kerja.

29

Gambar 2.11 Bekas Penekanan Uji Kekerasan Vickers

(Sumber : Sonawan, 2003)

Pada penelitian ini uji kekerasan vickers sangat baik untuk diterapkan,

karena cocok dengan penelitian yang menggunakan bahan material pelat tipis. Dan

juga memiliki keunggulan yang lebih baik dari uji kekerasan yang lainnya seperti

dilihat dari segi ketelitiannya.