00b4952e22a98176c6000000

-

Upload

serazawa-gps -

Category

Documents

-

view

21 -

download

0

Transcript of 00b4952e22a98176c6000000

-

Prosiding Skripsi Semester Genap 2010/ 2011

1

PENGGUNAAN CANGKANG BEKICOT SEBAGAI KATALIS UNTUK REAKSI

TRANSESTERIFIKASI REFINED PALM OIL

Imroatul Qoniah*, Didik Prasetyoko1

Jurusan Kimia

Fakultas Matematika dan Ilmu Pengetahuan Alam Institut Teknologi Sepuluh Nopember

ABSTRAK Pada penelitian ini, katalis basa padat CaO telah disiapkan dari cangkang bekicot dengan melakukan kalsinasi pada suhu 700, 800, dan 900C. Hasil karakterisasi dengan difraksi sinar-X (XRD) dan spektroskopi inframerah (FTIR) telah menunjukkan terbentuknya CaO dengan adanya puncak yang khas dari katalis CaO. Katalis diuji pada reaksi transesterifikasi Refined Palm Oil (RPO) dan metanol dengan rasio molar metanol/minyak 30:1, jumlah katalis 3% berat jumlah minyak, suhu reaksi 65C, dan waktu reaksi 3 jam. Hasil reaksi dianalisa dengan kromatografi gas. Hasil metil ester tertinggi didapat dari katalis dengan suhu kalsinasi 900C dengan hasil sebesar 93,16%. Kata Kunci: CaO, Cangkang bekicot, aktivitas katalis I. Pendahuluan

Negara Indonesia kaya sumber daya alam minyak bumi, batu bara, dan gas alam. Bahan sumber daya alam tersebut berasal dari fosil-fosil hewan dan tumbuhan purba yang terpendam beribu-ribu tahun. Sumber daya alam fosil diolah menjadi bahan bakar minyak (BBM). Meningkatnya kebutuhan konsumen menyebabkan cadangan sumber daya alam semakin menipis sehingga tidak dapat diperbaharui dalam waktu relatif singkat dan harga yang tinggi.

Shafiee (2009) melaporkan hasil perhitungan waktu penghabisan cadangan bahan bakar fosil untuk minyak sekitar 35 tahun, batubara 107 tahun dan gas 37 tahun. Cadangan batubara tersedia sampai sekitar tahun 2112, dan akan menjadi satu-satunya bahan bakar fosil setelah tahun 2042. Hal ini membuktikan minyak akan segera habis dari pada jenis bahan bakar fosil lainnya. Semakin menipisnya cadangan minyak bumi, maka semakin banyak penelitian yang mengembangkan atau mencari sumber energi alternatif yang dapat diperbaharui (renewable energy).

Sumber energi alternatif, seperti hidrogen dan biodiesel telah menjadi perhatian peneliti di seluruh dunia. Biodiesel adalah salah satu bahan bakar alternatif yang menarik yang dapat diproduksi dari sumber yang dapat diperbarui. Biodiesel adalah sejenis bahan bakar yang termasuk ke dalam kelompok bahan bakar nabati (BBN). Proses standar untuk pengolahan biodiesel adalah dengan proses transesterifikasi. Reaksi transesterifikasi tanpa katalis memerlukan waktu yang lama dan suhu serta tekanan yang tinggi. Saat ini pembuatan biodiesel dilakukan menggunakan katalis homogen (asam/basa). Proses ini mempunyai kekurangan diantaranya penggunaan energi yang cukup tinggi, terbentuknya produk samping berupa sabun, rumitnya pemisahan produk samping dan katalis dengan biodiesel yang dihasilkan serta adanya limbah alkali yang memerlukan pemrosesan lebih lanjut (Zabeti dkk, 2009).

Penggunaan katalis heterogen atau katalis padatan (solid catalyst) telah banyak digunakan. Misalnya dalam konversi bahan kimia, fuels dan polutan. Banyak diantaranya berbentuk padatan baik dalam bentuk unsur ataupun senyawa. Katalis heterogen ini meliputi jenis katalis padatan oksida logam yang diaplikasikan dalam reaksi transesterifikasi minyak nabati untuk menghasilkan biodiesel (Leung dkk, 2010). Di antara logam oksida alkali,

kalsium oksida (CaO) banyak digunakan untuk reaksi transesterifikasi karena memiliki kekuatan basa yang relatif tinggi, ramah lingkungan, kelarutan yang rendah dalam metanol dan dapat disintesis dari sumber yang murah seperti batu kapur, kalsium hidroksida, batu gamping, dan yang lainnya yang mengandung kalsium karbonat (CaCO3; mineral kalsit) (Zabeti dkk, 2009; Oates, 1998).

Telah dipelajari penggunaan limbah sebagai bahan mentah untuk sintesis katalis dapat mengurangi sampah dan secara bersamaan memproduksi katalis dengan keefektifan biaya yang tinggi. Disamping itu, beberapa sumber kalsium alam dari limbah seperti cangkang telur, moluska dan tulang. Wei dkk, (2009) dan Boey dkk, (2009) menyampaikan bahwa cangkang telur dan kepiting lumpur dapat digunakan sebagai katalis untuk memproduksi biodiesel. Katalis yang diperoleh dari limbah cangkang menunjukkan potensi yang baik sebagai katalis murah untuk produksi biodiesel. Pencarian sumber alternatif untuk sntesis katalis rendah biaya menjadi sangat atraktif untuk dilakukan (Viriya dkk, 2010). Bagian cangkang yang mencakup sekitar 83-85 % dari bobot utuh siput umumnya dibuang tanpa dimanfaatkan (Khalil, 2003).

Pada penelitian ini cangkang bekicot digunakan sebagai alternatif sumber katalis CaO. Karakteristik cangkang siput dengan kulit kerang baik secara fisik maupun kimia relatif sama. Cangkang ini tersusun atas senyawa yang sama berupa kalsium karbonat yang mencapai 89-99% (Dharma, 1988). Cangkang bekicot mengalami dekomposisi termal melalui kalsinasi pada suhu tinggi. Variasi suhu kalsinasi dilakukan pada atau diatas suhu 700C karena CaCO3 akan terdekomposisi menjadi CaO pada atau diatas suhu tersebut (Viriya dkk, 2010; Boey dkk, 2009). Sehingga suhu kalsinasi cangkang bekicot dipilih pada suhu 900, 800, dan 700C. Sedangkan penggunaan Refined Palm Oil (RPO) sebagai sumber minyak karena produksi minyak kelapa sawit di Indonesia terbesar di dunia setelah Malaysia yang mencapai 15.8 juta ton per tahun 2007 (Baurotian dkk, 2010). Selain itu, RPO memiliki kandungan asam lemak bebas yang rendah sehingga dapat diaplikasikan untuk reaksi transesterifikasi dalam produksi metil ester (biodiesel).

II. Metodologi 2.1 Alat dan Bahan 2.1.1 Alat

Peralatan yang dipergunakan dalam penelitian ini antara lain peralatanperalatan gelas, cawan porselen,

* Corresponding author Phone : +6285648435325, e-mail:[email protected]

1 Alamat sekarang : Jurusan Kimia, Fakultas MIPA, Institut Teknologi Sepuluh Nopember, Surabaya.

e-mail: [email protected]

-

Prosiding Skripsi Semester Genap 2010/ 2011

2

mortal, botol semprot, ayakan, oven, Muffle furnace, neraca analis, penangas minyak, labu bundar/ labu leher tiga 100 mL, kondensor refluks, hotplate, magnetik stirrer, termometer, Rotary Evaporator, instrumen X-Ray Diffraction (XRD) Philips Expert, FTIR Shimadzu Instrument Spectrum One 8400S dan Gas Liquid Cromathography (GLC) Clarus 500.

2.1.2 Bahan

Bahan-bahan yang dipergunakan dalam penelitian ini adalah cangkang bekicot, aquades, aqua DM, asam oksalat hidrat (C2H2O4.2H2O, Merck, 99,5-102,5%), kalsium asetat hidrat (Ca(CH3OO)2H2O, Merck, 94%), Refined Palm Oil (RPO), metanol (CH3OH, Merck, 99,9%), asam klorida (HCl 2 M), diklorometana (CH2Cl, J.T. Beker, 99,9%), N-methyl-N-trimethysilyltri fluoroacetamides (MSTFA), n-Heptane, 1,2,4 Butanetriol (internal standard No.1), 1,2,3-Tricaproylglycerol (tricaprin) sebagai internal standard No. 2 dalam GLC.

2.2 Prosedur Kerja 2.2.1 Preparasi dan Sintesis Katalis

Cangkang bekicot dibersihkan dengan aquades untuk menghilangkan protein dan zat-zat lainnya yang mengganggu dan sesekali dibersihkan dengan air hangat. Dibilas dengan aqua DM dan dikeringkan. Cangkang dihancurkan dan dihaluskan dangan motal dan mortil dari besi kemudian diayak dengan ayakan < 1 mm (150 m = 100 mesh). Kemudian dikeringkan dalam oven pada suhu 105C selama 24 jam dan disimpan dalam desikator sebelum dikalsinasi. Kalsinasi dilakukan dalam muffle furnace pada variasi suhu yaitu 700 C, 800C, dan 900C masing-masing selama 4 jam. Kalsinasi ini juga dilakukan terhadap kalsium asetat sintesis sebagai sampel referen. Sintesis katalis basa padat dari limbah cangkang bekicot yang mengandung CaCO3 akan mendapatkan CaO.

Katalis CaO disintesis dari campuran Ca(CH3COO)2.H2O 0,1 M dan H2C2O4.2H2O 0.15 M dalam pelarut air deionisasi. Campuran diaduk dengan kecepatan 160 rpm selama 12 jam pada temperatur kamar. Produk padat dipisahkan dengan sentrifuse, diikuti pencucian dengan air deioniasi dan aseton serta dikeringkan dalam oven pada 120 oC selama satu malam. Sebelum digunakan sebagai katalis, padatan dikalsinasi dalam furnace pada suhu 800 oC selama 4 jam. 2.3 Karakterisasi 2.3.1 Difraksi Sinar X

Fase kristal dari sampel padatan serbuk CaO yang telah dikalsin pada beberapa variasi suhu yaitu 700C, 800C, dan 900C serta CaO sintesis dikarakterisasi dengan difraksi X-ray (XRD philips Expert). Sampel 1 g ditempatkan pada suatu cetakan (sample holder) yang telah disediakan dan disinari dengan sumber radiasi Cu K ( = 1,5405) pada voltase 40 kV dan arus 30 mA, dengan rentang sudut 2 = 20-70o, dan kecepatan 0,040o.

2.3.2 Spektrofotometri Inframerah

Padatan yang dihasilkan dikarakterisasi dengan FTIR (SHIMADZU) untuk mengetahui ikatan yang terbentuk pada bilangan gelombang 4000 cm-1 sampai 400 cm-1. Preparasi sampel dilakukan dengan metode pelet KBr yaitu produk dicampurkan dengan KBr dengan komposisi sampel 1% terhadap total campuran.

2.4 Reaksi Transesterifikasi

Reaksi transesterifikasi dilakukan dalam labu bundar/ labu leher tiga. Refined Palm Oil dimasukkan dalam 100

ml labu bundar yang dilengkapi dengan kondensor refluks yang diaduk kuat dengan magnetik stirrer pada 65C dengan kecepatan 1000 rpm untuk mengeliminasi efek transfer massa eksternal. Kondenser refluks digunakan untuk menghindari penguapan alkohol. Sedangkan stirrer/ pengaduk magnet digunakan untuk mengontrol laju gerakan campuran reaksi. Labu leher tiga diletakkan didalam penangas minyak pada suhu konstan yang dilengkapi dengan pengatur suhu.

Perbandingan rasio molar metanol dengan minyak adalah 30:1. Katalis CaO yang telah diaktivasi dengan dikalsinasi pada suhu katalis selama 1 jam dicampurkan kedalam metanol terlebih dahulu dan diaduk selama 10 menit. Katalis yang digunakan sekitar 3% berat dari berat minyak. Campuran methanol dan katalis yang diatur pada pemanasan 60C ditambahkan ke minyak dan transesterifikasi dilakukan pada waktu reaksi 3 jam. Kandungan katalis tercampur pada 10 persen berat sampai reaksi berjalan secara lengkap. Setelah waktu reaksi berhenti, sejumlah HCl ditambahkan beberapa tetes untuk menghentikan reaksi dan membersihkan produk. Katalis dipisahkan dari produk biodiesel melalui sentrifuse atau sedimentasi. Hasil reaksi yang mengandung produk (metil ester) beserta produk sampingan (gliserol, metanol) dimasukkan dalam corong pisah hingga terbentuk 3 lapisan. Lapisan atas merupakan fase aqueous yang merupakan metanol yang tidak bereaksi, lapisan tengah metil ester dan gliserol, dan di lapisan bawah sejumlah kecil katalis, minyak dan gliserol. Metanol diambil sehingga yang tertinggal adalah metil ester dan gliserol. Kemudian dimasukkan dalam corong pisah lagi. Diklorometana ditambahkan sekitar 5-10 mL untuk mengekstrak ester dan ditunggu sampai terbentuk 2 lapisan lagi. Lapisan atas merupakan metil ester yang mengandung sedikit metanol, diklorometana, katalis, dan mono,-di-, trigliserida. Lapisan atas diambil untuk dianalisa GC. Sejumlah methanol dan diklorometana berlebih diuapkan sebelum analisa hasil biodiesel. Metanol dan diklorometana dihilangkan dengan menggunakan rotary evaporator.

2.5 Penentuan Hasil Biodiesel Komposisi biodiesel berupa gliserol bebas, mono-, di-

, tri-gliserida, dan total gliserol dianalisa dengan gas liquid kromatografi (GLC, Clarus 500) dengan kolom kapiler.

Kromatografi gas pada kondisi operasi sebagai berikut: Inlets

Jumlah suntikan : 1 L Suhu Heater : 275C Pressure : 15,26 psi Aliran : 103 ml/min Kolom Jenis Kolom : non polar Elite DB 5HT -(5% diPhenyl)-

dimethyl polysiloxane Panjang kolom : 50 meter Diameter kolom (id): 320 m Tekanan : 15,26 psi Aliran helium : 50 ml/min Oven

Suhu awal : 50 C Hold time : 1 menit Suhu akhir : 380C Rate : 10C/min Detektor

Jenis detektor : A- FID

-

Prosiding Skripsi Semester Genap 2010/ 2011

3

AliranH2 : 45 ml/min Sampel ditimbang dengan teliti 100 mg (bebas air) ke dalam vial 12 ml. Sampel ditambahkan 80 l internal standard 1,2,4 butanetriol, 100 l internal standard tricaprin dan 100 l MSTFA. Hindari kontak dengan uap air. Tutup dengan rapat dan kocok dengan minishaker selama 2 menit. Larutan didiamkan selama 20 menit pada suhu kamar. Kemudian ditambahkan 8 ml heptan dan dikocok. Sekitar 1.5 ml dipindahkan ke dalam vial 2 ml dan kerutkan serta ditempatkan pada rak auto sampler dengan tepat. Mulai analisa sesuai dengan prosedur GC. Setelah waktu jalan selesai, dilakukan identifikasi puncak senyawa dan integrasi.

III. Hasil dan Pembahasan Pada penelitian ini, katalis CaO diperoleh dari

dekomposisi termal cangkang bekicot melalui kalsinasi suhu 900, 800, dan 700C pada muffle furnace (sampel BC 900, BC 800, dan BC 700). Sebagai pembanding, CaO juga disintesis dengan menggunakan prekursor kalsium oksalat (sampel CaO sint). Katalis dikarakterisasi dengan menggunakan teknik difraksi sinar-X dan spektroskopi inframerah. Selanjutnya, katalis diuji aktivitasnya pada reaksi transesterifikasi refined palm oil (RPO). Produk hasil reaksi transesterifikasi RPO dianalisa dengan menggunakan teknik kromatografi gas.

3.1 Persiapan Katalis 3.1.1 Persiapan katalis dari cangkang bekicot

Cangkang bekicot dibersihkan dengan air panas dan aqua DM untuk menghilangkan kotoran yang menempel. Kemudian cangkang bekicot dikeringkan dan ditumbuk sampai halus dengan menggunakan mortar. Untuk mendapatkan cangkang yang halus, serbuk cangkang diayak dengan ayakan 150 m (100 mesh). Serbuk cangkang dikeringkan dalam oven pada suhu 105C selama 24 jam. Sesudah dioven, dimasukkan dalam desikator sebelum dikalsinasi.

Kalsinasi merupakan perlakuan pemanasan setelah pengeringan. Beberapa proses terjadi selama kalsinasi antar lain hilangnya ikatan kimia dari molekul air atau CO2. Pada penelitian ini, kalsinasi dilakukan dalam muffle furnace tanpa adanya gas inert pada beberapa variasi suhu yaitu 700C, 800C, dan 900C. Kalsinasi bertujuan untuk menghilangkan permukaan karbonat dan gugus hidroksil (Granados dkk, 2007). Dekomposisi termal dari cangkang bekicot mengubah CaCO3 menjadi CaO dan hilangnya gas CO2.

Reaksi dekomposisi termal yang terjadi adalah : CaCO3 (s) CaO (s)+ CO2(g)

3.1.2 Persiapan katalis dari kalsium oksalat

Katalis CaO disiapkan dengan menggunakan prekursor kalsium asetat. Pada penelitian ini, dibuat dari campuran kalsium asetat [Ca(CH3COO)2.H2O 0,1M] dan asam oksalat [H2C2O4.2H2O 0.15 M] dalam pelarut air demineralisasi (aqua DM). Penggunaan pelarut ini agar tidak terdapat mineral lain yang ikut bereaksi. Larutan asam oksalat dimasukkan dalam larutan kalsium asetat sedikit demi sedikit. Larutan asam oksalat digunakan sebagai larutan pengendap dalam larutan ini. Campuran diaduk dengan kecepatan 160 rpm sehingga didapatkan larutan yang homogen selama 12 jam pada temperatur kamar. Produk padat berupa endapan kalsium oksalat

(CaC2O4) diperoleh dan disentrifuse untuk memisahkan endapan dengan larutan. Reaksi yang terjadi adalah :

Ca(CH3COO)2.H2O(aq) + H2C2O4.2H2O(aq) CaC2O4 (s) + 2CH3COOH(aq) + 3H2O(l)

Selanjutnya, pencucian dengan aqua DM dan

aseton dilakukan untuk membersihkan sisa endapan kalsium oksalat dari asetat dan mengeringkan endapan. Setelah itu, endapan kalsium oksalat yang berupa padatan dikeringkan dalam oven pada 120 oC selama satu malam untuk menghilangkan kadar air dalam sampel. Sebelum digunakan sebagai katalis, CaC2O4 dikalsinasi dalam muffle furnace tanpa gas inert pada temperatur 800oC selama 4 jam untuk menghilangkan surfaktan. CaC2O4 ini akan mengalami dekomposisi termal menjadi CaO yang selanjutnya disebut dengan CaO sint.

Reaksi dekomposisi termal yang terjadi adalah : CaC2O4 (s) CaO (s) + CO2 (g) + CO (g)

3.2 Karakterisasi Padatan 3.2.1 Difraksi Sinar-X (XRD)

Sampel BC 900, 800, dan 700 sebagai katalis basa padat CaO yang disiapkan dari kalsinasi cangkang bekicot dan CaO sintesis dikarakterisasi dengan teknik difraksi sinar-X. Dari hasil XRD, didapatkan diffraktogram sampel pada pengukuran 2 dari 20-70. Puncak-puncak pada sampel baik dari cangkang bekicot dengan suhu kalsinasi 700, 800, dan 900C maupun CaO sint suhu kalsinasi 800C ditemukan pada 2 = 32,2; 37,3; 53,8; 64,1; 67,3 yang merupakan karakteristik puncak kristal CaO. Puncak CaO ini dapat dianalisa sebagai komponen utama dalam sampel BC dan CaO sint yang telah dikalsinasi pada suhu tinggi sebagai hasil dekomposisi termal dari CaCO3 (Nakatani dkk, 2009). Puncak lain masih didapatkan dengan intensitas yang lebih rendah dari puncak CaO yang teridentifikasi sebagai puncak karakteristik dari kristal CaCO3 yaitu pada 2= 29,4; 39,4; 43,2; 47,4; dan 48,5 (Nakatani dkk, 2009). Selain itu, pada beberapa sampel ditemukan puncak dengan intensitas sangat rendah pada 2 = 28,6; 34,1; 47,1; 50,8. Puncak ini merupakan puncak karakteristik dari Ca(OH)2 (Ngamcharussrivichai dkk, 2010). Puncak yang teridentifikasi pada difraktogram diatas merupakan puncak-puncak tertinggi dari tiap fasa (CaO, CaCO3, dan Ca(OH)2).

Semua sampel menunjukkan adanya puncak karakteristik dari CaO sesuai dengan data JCPDS files (lihat lampiran). Namun sampel yang diperkirakan mengandung CaO murni ternyata masih terdapat puncak dari fasa lain yang muncul pada karakterisasi ini yaitu CaCO3 dan Ca(OH)2.

-

Prosiding Skripsi Semester Genap 2010/ 2011

4

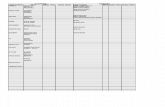

Tabel 4. 1 Intensitas puncak sampel pada difraksi sinar X

2 () Intensitas puncak pada tiap sampel*

BC 900 BC 800 BC 700 CaO sint 28.6 - - 19.09 - 29.4 41.47 59.88 72.90 77.56 32.2 499.37 431.34 251.41 400.40 34.1 - 13.62 57.42 - 37.3 1459.86 1302.28 813.97 1248.68 39.4 7.88 14.58 13.05 13.23 43.2 9.66 12.90 17.03 11.73 47.1 - - 46.03 - 47.4 9.14 23.78 33.23 15.33 48.5 8.90 11.94 19.39 13.54 50.8 - - 29.03 - 53.8 1015.16 800.65 484.76 808.27 64.1 322.56 257.66 140.49 247.55 67.3 342.44 260.19 136.10 295.83

*intensitas yang tertinggi dari tinggi puncak tiap sampel yang diduga sebagai fasa sampel

Pada suhu kalsinasi 900C dan 800C (BC 900 dan BC 800) serta CaO sint, puncak CaCO3 memiliki intensitas yang kecil seperti yang tertera pada Tabel 4.1. Sedangkan pada BC 700, puncak CaCO3 ini memiliki intensitas lebih tinggi daripada BC 900, 800, dan CaO sint. Pada CaO sint yang dikalsinasi pada suhu 800C memiliki intensitas puncak yang hampir sama dengan BC 800. Namun BC 800 memiliki intensitas puncak CaO yang lebih rendah daripada CaO sint. Intensitas puncak CaO dari BC 900 lebih tinggi dibandingkan BC 700, 800 dan CaO sint pada tiap sudut 2. Intensitas puncak CaO sampel BC 900

> BC 800 > BC 700. Sedangkan intensitas puncak CaCO3 sampel BC 900 < BC 800 < BC 700. Hal ini menunjukkan dengan semakin tingginya suhu kalsinasi didapatkan intensitas puncak CaO yang lebih tinggi pula.

Keberadaan CaCO3 pada keempat katalis dapat dikarenakan katalis CaO berada dalam kondisi terbuka dan mudah berinteraksi dengan udara. CaCO3 berubah menjadi CaO melalui kalsinasi pada atau diatas suhu 700C (Viriya dkk, 2010). Penggunaan suhu diatas 700C saat kalsinasi didasarkan pada penelitian sebelumnya dari data TGA (Ngamcharussrivichai dkk, 2010). Selain itu, adanya puncak Ca(OH)2 pada BC 700, 800 dan CaO sint menunjukkan hidrasi dari CaO yang tidak dapat dihindari setelah kalsinasi (Tang dkk. 2011). Perbedaan kecil dari suhu kalsinasi memungkinkan adanya aliran udara kering dapat menghilangkan CO2 dari permukaan partikel. Dekarbonasi merupakan reaksi reversible yang bergantung pada konsentrasi CO2 dalam atmosfer, tekanan parsial, dan komposisi dasar dan ukuran partikel senyawa karbonat (Boynton,1980). Disosiasi CO2 selalu berjalan tahap demi tahap dari permukaan luar menuju kedalam. Pembentukan lapisan CO2 di permukaan luar dapat terjadi ketika disosiasi dari dalam partikel berlangsung, memudahkan rekarbonasi dari CaO menjadi CaCO3 (Ray dkk, 1928; Granados dkk, 2007;). Hal ini menunjukkan bahwa pada suhu kalsinasi 700, 800, 900C, CaCO3 masih belum terkonversi semua menjadi CaO dan CaO yang sudah dihasilkan dapat berinteraksi dengan udara membentuk Ca(OH)2.

Perbandingan puncak utama tiap daerah pada Gambar 4.1, dapat dilihat intensitas puncak difraksi berkaitan erat dengan tingkat kristalinitas fasa (Tabel 4.1), komposisi fasa dan rasio molar fasa yang dihitung pada suhu kalsinasi yang berbeda (Tabel 4.2). Pada suhu kalsinasi yang digunakan, CaCO3 belum terkonversi semuanya menjadi CaO. CaO berinteraksi dengan udara membentuk Ca(OH)2. Jikalau ditemukan puncak selain CaO, intensitas dari puncak tersebut sangatlah rendah. Intensitas yang rendah menunjukkan bahwa jumlah atau konsentrasi dari komposisi fasa sedikit dan kristalinitasnya rendah. Sedangkan jika intensitasnya tinggi, jumlah atau konsentrasi dari komposisi fasa itu banyak dan kristalinitasnya tinggi. Dari data penelitian yang diperoleh, katalis BC 900 CaO lebih kristalin dibandingkan dengan BC 800, 700 dan CaO sint. Tabel 4. 2 Komposisi fasa dan rasio persentasi molar sampel

Ket :* perhitungan dilakukan dengan program Rietica Pada Tabel 4.2 dapat dilihat perbandingan

komposisi fasa dan rasio persentase molar CaO/ CaCO3. Data yang ada dari tabel diperoleh dari data puncak XRD yang dianalisa dengan metode Rietveld. Melalui perangkat lunak Rietica (Hunter, 1998) dapat dihitung komposisi dari fasa, analisis struktur (parameter kisi), dan estimasi ukuran kristal dan regangan dari pelebaran puncak difraksi (Pratapa dan OConnor, 2002). Identifikasi secara tepat fasa kristal yang ada di dalam material uji dengan pencocokan menggunakan data kristalografi dari database. Data puncak CaO dapat dibandingkan dengan data CaO dari ICSD. Dari data ini didapatkan bahwa bahwa bentuk

Nama Sampel

Komposisi fase Rasio persentasi molar* CaO CaCO3

BC 900 CaO, CaCO3 95,78 4,22

BC 800 CaO, CaCO3, Ca(OH)2 92,59 7,41

BC 700 CaO, CaCO3, Ca(OH)2 89,74 10,26 CaO sint CaO, CaCO3, Ca(OH)2 92,52 7,48

Gambar 4. 1 Pola difraksi sinar X dari sampel BC dan CaO Sint

-

Prosiding Skripsi Semester Genap 2010/ 2011

5

kristal CaO adalah kubik. Sedangkan kristal CaCO3 trigonal.

Data persentase molar yang dihasilkan menunjukkan bahwa pada suhu kalsinasi yang tinggi, persentase molar CaO lebih tinggi. Persentase molar BC 900 lebih tinggi daripada BC 800 maupun BC 700. Sedangkan untuk CaO sint, persentase molarnya hampir sama dengan BC 800. Jumlah CaO yang tinggi ini dikarenakan CaCO3 terdekomposisi sempurna/ merata menjadi CaO. Selain itu adanya CaCO3 dapat terjadi karena CaO mudah bereaksi dengan CO2 dalam udara (Tang dkk, 2011).

4.2.2Spektroskopi Inframerah

Gambar 4.2 merupakan hasil spektra inframerah dari sampel BC 900, 800, 700 dan CaO sint pada bilangan gelombang antara 4000-400 cm-1. Secara umum, semua sampel menunjukkan karakteristik puncak yang serupa yaitu pada daerah 4000-2300 cm-1, dan daerah antara 1800-400 cm-1. Didaerah 4000-2300 cm-1, ditemukan puncak pada bilangan gelombang sekitar 3645, 3440, 2924, 2854, 2515, 2376, dan 2306 cm-1. Pada daerah antara 1800-400 cm-1, terdapat puncak pada bilangan gelombang sekitar 1793, 1739, 1647, 1523, 1415, 1157, 1103, 1080, 875, 713, dan 405 cm-1.

Karakteristik puncak dari spektra inframerah sampel BC dan CaO sint tersebut menunjukkan adanya pita dari gugus OH, CH, CO, dan CaO seperti pada Tabel 4.3. Pita absorbsi yang tajam dari gugus OH (hidroksil) pada daerah sekitar 3645 cm-1. Pada daerah sekitar 3440 cm-1, ditemukan gugus OH bonding dengan puncak yang lebar. Gugus OH bebas juga ditemukan pada daerah sekitar 1647 cm-1. Hasil ini sesuai dengan hasil penelitian yang dilaporkan oleh Liu dkk, (2008) bahwa spektra inframerah dari Ca(OH)2 ditunjukkan dari gugus OH yang muncul pada daeah antara 4000-3600 cm-1. Pada hasil penelitian Granados dkk, (2007) menyebutkan bahwa gugus OH dari (Ca(OH)2 tampak pada 3647 cm

-1 dan OH bending sebagai fisorbsi molekul air pada permukaan padatan pada 1647 cm-1. Sedangkan menurut Albuquerque dkk, (2009), penyerapan air (fisorbsi) ditunjukkan pada pita 3470 dan 1660 cm-1. Spektra dari katalis dengan kandungan kalsium yang tinggi ditunjukkan pada puncak 3640 cm-1 yang menunjukkan vibrasi OH dari permukaan gugus hidroksil (Ca(OH)2).

Daerah pada bilangan gelombang sekitar 2924, 2854, 2515, 2376 dan 2306 cm-1 pada sampel BC dan CaO sint merupakan karakteristik puncak gugus CH. Pada BC 900 dan 800, juga ditemukan puncak gugus CH di daerah sekitar 2306 cm-1. Selain itu, gugus CH juga ditemukan pada bilangan gelombang sekitar 875 cm-1. Menurut Tang dkk, (2011) sampel yang mengandung CaO tampak dalam stretching CH (3000-2800 cm-1).

Pada daerah sekitar 1793, 1739, 1523, 1415, 1157, 1103, 1080, 875 dan 713 cm-1, merupakan daerah karakteristik puncak dari gugus CO (karbonil). Hasil yang serupa juga diperoleh Tang dkk, (2011) bahwa karakteristik absorbsi CO antara 2000-1500 cm-1 menampilkan keberadaan kalsium karbonat dalam katalis. Sedangkan menurut Albuquerque dkk, (2009), pita absorbsi antara 1600-1400 cm-1 merupakan gugus karbonat. Intensitas pita karbonat pada permukaan katalis CaO masih menunjukkan karbonasi yang cukup tinggi. Bending karbonat terjadi pada daerah 1420 dan 875 cm-1 (Alba-rubio dkk, 2010). Gugus CO stretching antara 1050-1085 cm-1 dan 1125-1205 cm-1

(Kouzu dkk, 2008). Gugus CaO ditemukan pada pita

dibawah 600 cm-1 yaitu pada daerah sekitar 405 cm-1 (Alba-rubio dkk, 2010)

Data spektra inframerah ini mengindikasikan adanya pita spesifik dari gugus OH, CO, CaO, CH yang membentuk senyawa CaO, CaCO3, dan Ca(OH)2 pada karakterisasi XRD dalam sampel. Keberadaan gugus OH dalam sampel terutama pada BC 900 pada analisis spektra inframerah ini belum dapat disebut sebagai kristal dalam analisis difraktogram karena kemungkinan gugus OH muncul sebagai hidrat yang menempel pada permukaan sampel BC dan CaO sint.

Tabel 4. 3 Panjang gelombang (cm-1) karakteristik puncak gugus pada sampel BC dan CaO sint

Nama sampel

Panjang gelombang (cm-1) karakteristik puncak gugus

OH CH CO CaO

BC 900

3641.73; 3448.84; 1647.26

2924.18; 2854.74; 2515.26; 2384.10; 2306.94

1793.86; 1739.85; 1415.80; 1080.17;

875.71

405.06

BC 800

3641.73; 3448.84; 1639.55

2924.18; 2874.03; 2515.26; 2376.38; 2314.66;

1793.86; 1739.85; 1415.80; 1080.17;

875.71; 713.69

405.06

BC 700

3645.58; 3433.41; 1616.40

2924.18; 2854.74; 2515.26; 2376.38;

1793.86; 1415.80; 1103.32;

875.71; 713.69

405.06

CaO sint

3645.58; 3433.41;

2924.18; 2854.74; 2515.26; 2376.38;

1797.72; 1778.43; 1523.82; 1411.94; 1157.33; 1118.75;

875.71; 713.69

405.06

-

Prosiding Skripsi Semester Genap 2010/ 2011

6

4.3 Aktivitas Katalis Pada reaksi transesterifikasi, ada beberapa faktor

yang berpengaruh yaitu suhu reaksi, perbandingan molar alkohol dan minyak, konsentrasi katalis, waktu reaksi dan tipe katalis. Pada penelitian ini, reaksi transesterifikasi refined palm oil (RPO) menggunakan katalis yang disiapkan dari cangkang bekicot (sampel BC 900, 800, dan 700 ) dan CaO sintesis (sampel CaO sint) dengan perbandingan molar metanol RPO 30:1 sesuai dengan penelitian yang dilaporkan oleh Tanaka dkk, (1981). Pertambahan metanol mendorong kesetimbangan bergeser ke arah kanan sehingga dapat mengakibatkan pertambahan hasil metil ester yang diperoleh (Demirbas, 2007). Sebaliknya, kelebihan metanol akan memperlama pemisahan fase gliserol dan fase metil ester (Yang dkk, 2009).

Selain itu, waktu reaksi dipilih selama 3 jam karena hasil metil ester akan mencapai nilai maksimum pada waktu reaksi selama 3 jam kemudian sedikit menurun ketika 4 jam. Hal ini terjadi karena lama waktu reaksi menyebabkan hidrolisis ester dan asam lemak membentuk sabun (Eevera dkk, 2009). Sedangkan untuk konsentrasi katalis, semakin rendah konsentrasinya akan tidak cukup untuk menyelesaikan reaksi. Pada awalnya sejumlah katalis menghasilkan perubahan yang tinggi dari metil ester. Lebih jauh lagi, pertambahan metil ester dapat ditemukan jika menggunakan katalis dalam jumlah yang berlebih. Hal ini dapat menurunkan terbentuknya sabun pada sejumlah banyak katalis dan meningkatkan viskositas reaktan (Wei dkk, 2009; Yang dkk, 2009). Oleh karena itu, digunakan katalis sebanyak 3% berat dari minyak.

Faktor lain dalam reaksi transesterifikasi adalah suhu reaksi. Dalam hal ini, suhu reaksi dijaga pada suhu 65C. Semakin tinggi suhu reaksi mempermudah kenaikan hasil metil ester. Semakin tinggi suhu reaksi, hasil metil ester yang diperoleh juga semakin besar. Akan tetapi,

ketika suhu reaksi lebih tinggi dari titik didih metanol, maka akan terbentuk gelembung yang menghambat perpindahan massa pada permukaan fase (Tang dkk, 2011; Zabeti dkk, 2009). Selain itu, pengadukan dengan magnetik stirer menggunakan kecepatan 1000 rpm agar campuran terdistribusi merata. Sebagaimana hasil yang dilaporkan Zabeti dkk, (2009), pengadukan yang tidak merata akan membentuk 3 fasa yaitu metanol, minyak dan katalis. Fase padat dari katalis CaO membutuhkan pengadukan yang cepat untuk mendapatkan kondisi distribusi yang merata. Pada kecepatan pengadukan yang lambat, masih belum didapatkan kondisi campuran yang merata sehingga berakibat pada kemurnian dari metil ester (Boey dkk, 2009). Untuk menghindari pengurangan aktivitas katalitik CaO, katalis dipanaskan pada atau diatas suhu 700C untuk desorbsi CO2 sebelum digunakan dalam reaksi (Granados dkk, 2007).

Katalis direaksikan terlebih dahulu dengan metanol sehingga terbentuk kalsium metoksi (Liu dkk, 2008; Leung dkk, 2010). Selain untuk membentuk metoksi, pencampuran ini dilakukan untuk mencegah terbentuknya air dalam reaksi yang menyebabkan sabun. Setelah itu dimasukkan dalam reaktor reaksi transesterifikasi (Ma dan Hanna, 1999). Pemilihan Refined Palm Oil dibandingkan dengan minyak kelapa sawit mentah (crude palm oil) sebagai bahan dasar (raw material) dalam reaksi transesterifikasi ini karena nilai asam lemaknya yang rendah.

Pada akhir reaksi, sejumlah asam ditambahkan untuk menghentikan reaksi dan menetralkan reaksi campuran (Ma dan Hanna, 1999). Asam HCl 2 M ditambahkan beberapa tetes sebagai penetral reaksi. Setelah reaksi dalam reaktor, katalis CaO didapatkan kembali. Katalis CaO tidak digunakan atau larut dalam reaksi sehingga mudah dipisahkan dari produk dengan disentrifuse atau didiamkan sampai mengendap. Katalis CaO dapat digunakan kembali untuk reaksi selanjutnya dengan perlakuan lebih lanjut. Pada proses selanjutnya, produk reaksi dimasukkan dalam corong pisah sehingga didapatkan 3 lapisan yaitu metanol dilapisan atas, metil ester dan gliserol dilapisan tengah dan sejumlah kecil katalis, minyak dan gliserol di lapisan bawah. Metanol diambil sehingga yang tertinggal adalah metil ester dan gliserol. Keberadaan metanol dan minyak dapat menurunkan kecepatan reaksi (Zabeti dkk, 2009).

Setelah diekstraksi dengan diklorometana, terbentuk 2 lapisan. Lapisan atas berupa biodiesel atau metil ester, lapisan bawah adalah gliserol (Ma dan Hanna, 1999). Sebelum dianalisa gas kromatografi, metil ester dimasukkan dalam rotary evaporator untuk menghilangkan metanol dan diklorometan.

Analisa gas kromatografi dilakukan dengan menggunakan Gas Liquid Chromatography (GLC) Clarus 500, kolom non polar Elite DB 5HT -(5% diPhenyl)- dimethyl polysiloxane, detektor A-FID suhu 380C. Analisa dengan menggunakan GC ini untuk menentukan komposisi hasil yang meliputi metil ester, mono-, di-, trigliserida, gliserol bebas dan total gliserol sehingga dapat diperoleh nilai metil ester melalui perhitungan komposisi diatas. Oleh karena itu, penggunaan GC ini dinamakan dengan GC 3G.

Sampel katalis untuk berbagai tipe disiapkan dan masing-masing diperlakukan sama. Sampel ditimbang 0,1 gram dan dimasukkan dalam vial 12 mL. Internal standar 1,2,4 butanetriol ditambahkan sebagai standar dalam penentuan gliserol bebas. Selanjutnya ditambahkan tricaprin sebagai standar dalam penentuan komposisi

-

Prosiding Skripsi Semester Genap 2010/ 2011

7

mono-, di-, trigliserida dan MSTFA sebagai pereaksi dalam campuran diatas. Vial ditutup dengan rapat agar tidak kontak dengan udara yang menyebabkan interaksi dengan uap air. Pengocokan dalam minishaker dilakukan dengan tujuan membuat larutan menjadi homogen. Untuk memaksimalkan kondisi homogen, larutan didiamkan selama 20 menit. N-heptana ditambahkan sebagai pelarut dalam larutan ini kemudian dikocok sampai homogen. Larutan dipindahkan ke dalam vial 2 mL sebanyak 1,5 mL dan ditutup rapat dengan dikerutkan aluminium foil. Sampel siap dianalisa dengan memasukkannya pada rak auto sampler pada GC 3G.

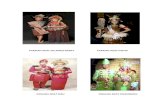

Puncak kromatogram akan muncul setelah analisis selama 35 menit. Puncak-puncak ini merupakan puncak dari senyawa komposisi metil ester. Puncak-puncak ini diidentifikasi dengan cara membandingkan dengan senyawa standart yang telah terlebih dahulu disuntikkan. Puncak gliserol bebas dengan panjang rantai karbon terkecil ditemukan lebih dulu. Puncak gliserol bebas ditemukan pada waktu analisa pada menit 6 8 dengan 2 puncak. Hal ini sesuai dengan integrasi internal standar 1 sebagai penentu puncak dari gliserol bebas yang muncul pada menit 6-8. Puncak metil ester muncul pada menit 9-13. Selanjutnya internal standar 2 untuk menentukan puncak mono-, di-, dan trigliserida muncul pada menit 20. Puncak dari monogliserida didapatkan pada menit 14-16 dengan 4 puncak. Pada menit 21-24 ditemukan 3 puncak yang diidentifikasi sebagai digliserida. Sedangkan puncak trigliserida muncul pada menit 27- 30. Munculnya puncak ini terjadi pada semua sampel katalis. Gambar 4.3 menunjukkan kromatogram dari produk hasil reaksi transesterifikasi RPO dengan katalis sampel BC 900 .

Produk reaksi transesterifikasi RPO dengan

menggunakan katalis sampel BC 800, diperoleh nilai puncak mono-, dan digliserida lebih tinggi dibandingkan dengan puncak mono-, dan digliserida pada sampel BC 900, 700 dan CaO sint berdasarkan Tabel 4.4. Puncak monogliserida dari BC 700 juga lebih tinggi dibandingkan dengan 3 jenis sampel yang lain. Pada katalis CaO sint, ditemukan puncak digliserida yang lebih tinggi dari BC 900 dan 700, namun lebih rendah dari BC 800. Sedangkan untuk puncak CaO sint yang lainnya (gliserol bebas, mono-, dan trigliserida) ditemukan puncak yang lebih kecil dari sampel yang lain. Nilai tinggi rendah dari puncak ini berkaitan dengan nilai komposisi hasil mono-, di-, trigliserida, dan gliserol bebas sebagai hasil reaksi transesterifikasi berdasarkan Tabel 4.4.

Tabel 4. 4 Komposisi hasil gliserol bebas, mono-, di-, trigliserida, total gliserida dan metil ester perhitungan pada reaksi transesterifikasi sampel BC dan CaO sint

Tipe katalis

Komposisi hasil (% berat) Gli M-G D-G T-G Tot

gli ME

BC 900 0.25 1.08 0.89 0.57 0.71 93.16 BC 800 0.23 3.56 5.19 0.63 1.97 81.09 BC 700 0,60 0.53 0.53 0.04 0.76 92.83 CaOsint 0.00 0.32 1.39 0.75 0.37 96.48 Ket.: Gli= gliserol bebas, M-G= monogliserida, D-G= digliserida, T-G=trigliserida, tot gli= total gliserol, ME= metil ester

Pada Tabel 4.4 menunjukkan hasil komposisi metil ester dari tiap sampel dengan analisa gas kromatografi. Nilai metil ester tertinggi menggunakan CaO sint dengan 96,48 %. Selanjutnya berturut-turut sampel BC 900, 700 dan 800 dengan nilai metil ester perhitungan 93,16%; 92,83%; dan 81,09%. Nilai ME BC 800 berbeda dengan CaO sint meskipun data karakterisasi di XRD maupun IR sebelumnya didapatkan kemiripan yang hampir sama. BC 900 yang merupakan katalis dengan komposisi CaO lebih tinggi dan suhu kalsinasi tertinggi dibandingkan sampel cangkang bekicot yang lain memberikan nilai ME tertinggi dibandingkan BC 800 dan 700. Sedangkan ME dari BC 800 lebih kecil dari BC 700.

Reaksi transesterifikasi dari trigliserida RPO akan menghasilkan produk utama berupa ME dan gliserol. Komposisi gliserol bebas, mono-, di-, dan trigliserida pada sampel diatas juga dapat terjadi karena pemisahan yang kurang sempurna pada saat pemisahan maupun ekstraksi. Tingginya kadar gliserol dari puncak yang tinggi menunjukkan adanya metanol yang tidak ikut bereaksi. Selain itu, adanya mono-, di-, dan trigliserida dalam produk akan mempengaruhi nilai ME. Pada BC 800, nilai dari mono-, dan digliserida menunjukkan nilai yang besar. Begitu pula dengan nilai total gliserol menyebabkan nilai ME berkurang. Mono-, digliserida dapat bertindak sebagai molekul seperti pelarut dan membuat homogen fase dari metanol, gliserol dan metil ester (Ngamcharussrivichai dkk, 2010). Komposisi ME dihitung dari persentase perbandingan antara selisih total komposisi 3G dengan total gliserol terhadap total 3G.

Pengaruh suhu kalsinasi pada sampel BC dengan semakin meningkatnya suhu akan semakin meningkat pula nilai metil esternya. Seperti yang disampaikan Ngamcharussrivichai dkk. (2010), pada suhu kalsinasi yang tinggi dari material cangkang akan memberikan sisi aktif dari CaO. Pada kenyataannya aktivitas katalitik BC 700 dalam menghasilkan ME lebih baik dari pada BC 800. Kemungkinan pada saat reaksi terjadi perubahan bentuk dari CaO. CaO berubah bentuk menjadi bentuk yang lain seperti Ca(OH)2 (Boey dkk, 2009). Selain itu, dekarbonasi dari katalis CaO pada suhu kalsinasi yang berbeda memberikan perbedaan jumlah sisi aktif yang berbeda pada reaksi transesterifikasi (Ngamcharussrivichai dkk, 2010).

Data karakterisasi sampel pada difraktogram analisa XRD dapat dikaitkan dengan hasil komposisi analisa GC pada tabel 4.3. Sampel BC dan CaO sintesis tidak hanya mengandung fasa kristal CaO, tetapi juga mengandung kristal CaCO3 dan Ca(OH)2 yang juga merupakan katalis yang aktif dalam reaksi transesterifikasi. Pada penelitian sebelumnya, aktivitas katalitik menunjukkan CaO> Ca(OH)2 CaCO3 (Kouzu dkk, 2008). Tingkat kebasaan dari logam hidroksida alkali tanah adalah Mg(OH)2 < Ca(OH)2 < Ba(OH)2. Sedangkan kebasaan dari

Gambar 4. 2 Kromatogram produk reaksi transesterifikasi RPO/ methanol dengan katalis BC 900

-

Prosiding Skripsi Semester Genap 2010/ 2011

8

logam metoksida alkali tanah adalah Ca(OH)2 < CaO < Ca(CH3O)2. Oksida dari logam lakali tanah memiliki kekuatan basa yang tinggi daripada hidroksidanya. Menurut Gryglewicz, (1999), kalsium metoksida yang merupakan katalis sesungguhnya hasil reaksi dari CaO dengan metanol terbentuk pada permukaan CaO. Tingkat kebasaan ini menunjukkan aktivitas katalitik dari logam alkali tanah. Pada karakterisasi XRD dari sampel BC 700, adanya Ca(OH)2 yang lebih tinggi dari sampel BC 800 memungkinkan Ca(OH)2 dapat ikut bereaksi sebagai katalis dalam reaksi transesterifikasi. Hal ini menyebabkan aktivitas katalitik BC 700 lebih tinggi dari BC 800 pada hasil ME.

Pada penelitian ini, semua sampel katalis baik BC 900, 800, dan 700 yang berasal dari cangkang bekicot memiliki aktivitas katalitik yang tinggi diatas 81,09% sampai dengan 93,16%. CaO sint sebagai pembanding dari aktivitas katalitik BC menunjukkan aktivitas katalitik tertinggi dengan perolehan metil ester sebesar 96,48%. Katalis cangkang bekicot merupakan katalis heterogen yang baik dan aktif untuk reaksi transesterifikasi Refined Palm Oil dalam produksi biodiesel (metil ester). IV. Kesimpulan dan saran 4.1 Kesimpulan

Sampel katalis yang disiapkan dari cangkang bekicot melalui dekomposisi termal dengan kalsinasi suhu tinggi menunjukkan aktivitas katalitik yang baik untuk reaksi transesterifikasi Refined Palm Oil dalam produksi metil ester (biodiesel). Nilai metil ester yang didapat dari tiap aktivitas sampel BC 900, 800, 700, dan CaO sintesis berturut-turut adalah 93,16%; 81,09%; 92,83% dan 96,48%.

4.2 Saran

Sebaiknya dilakukan penelitian lebih lanjut untuk sampel katalis yang berasal dari cangkang bekicot pada variasi selain suhu kalsinasi yaitu rasio molar metanol/minyak, jumlah katalis, suhu reaksi, dan waktu reaksi.

Ucapan Terimakasih

Penulis mengucapkan terimakasih pada Allah SWT, Dr. Didik Prasetyoko, M.Sc. selaku dosen pembimbing dan seluruh mahasiswa Kimia ITS khususnya angkatan 2007 yang telah berpatisipasi dalam penulisan Tugar Akhir ini. DAFTAR PUSTAKA

Alba-Rubio, A.C., Santamaria-Gonzales, J., Merida-Robles, J.M., Moreno-Tost, R., Martin-Alonso, D., Jimenez-Lopez, A., Mairelez-Torres, P., (2010), Heterogeneous Transesterification Processes by Using caO supported on Zinc Oxide as Basic catalysts, Catalysis Today, vol. 149, hal., 281-287.

Albuquerque Mnica CG, Jimnez-Urbistondo I, Santamara-Gonzlez Jos. 2008. CaO Supported on Mesoporous Silicas as Basic Catalysts for Transesterification Reactions. Appl Catal A: Gen;334:3543.

Baroutian, S., Aroua, M.K., Raman, A.A.A, Sulaiman, N.M.N., (2010), Methanol Recovery During Transesterification of Palm Oil in a TiO2/Al2O3 Membrane Reactor: Experimental Study and Neural Network

Modeling, Separation and Purification Technology, vol. 76, hal. 5863

Boey, P.-L., Maniam, G.P., Hamid, S.A., 2009, Biodiesel Production Via Transesterification of Palm Olein Using Waste Mud Crab (Scylla Serrata) Shell as a Heterogeneous Catalyst, Bioresource Technology 100, 63626368.

Boynton, R.S., 1980.Chemistry and Technology of Lime and Limestone, 2nd ed, John Wiley & Sons, New York.

Demirbas, A., 2007, Biodiesel from Sunflower Oil in Supercritical Methanol with Calcium Oxide, Energy Conversion and Management 48: 937941.

Eevera T, Rajendran K, Saradha S. 2009, Biodiesel Production Process Optimization and Characterization to Assess The Suitability of The Product for Varied Environmental Conditions. Renew Energ;34:7625.

Granados, M.L., Poves, M.D.Z., Alonso, D.M., Mariscal, R., Galisteo, F.C., Moreno-Tost, R., Santamara, J., Fierro, J.L.G., 2007. Biodiesel from Sunflower Oil by Using Activated Calcium Oxide, Applied Catalysis B: Environmental 73: 317326.

Gryglewicz, S., 2000. AlkalineEarth Metal Compounds as Alcoholysis Catalysts for Ester Oils Synthesis. Applied Catalysis A General 192, 2328.

Gryglewicz, S., 1999. Rapeseed Oil Methyl Esters Preparation Using Heterogeneous Catalysts. Bioresour. Technol. 70, 249253.

Hunter, B. A. 1998, 'Rietica', In Newsletter of International Union of Crystallography, Commission on Powder Diffraction, vol. 20, Sydney, p. 21.

Khalil, (2003), Analisa Rendemen dan Kandungan Mineral Cangkang Pensi dan Siput dari Berbagai Habitat Air Tawar di Sumatera Barat. J. Peternakan dan Lingkungan, Vol. 9, no. 3:35-41.

Kouzu, M., Kasuno, T., Tajika, M., Sugimoto, Y., Yamanaka, S., Hidaka, J., 2008. Calcium Oxide as a Solid Basa Catalyst for Transesterification of Soybean Oil and its Application to Biodiesel Production. Fuel 87. 2798-2806

Leung, D.Y.C., Wu, Xuan., Leung, M.K.H., 2010. A Review on Biodiesel Production Using Catalyzed Transesterification. Applied Energy 87: 10831095

Liu X, He H, Wang Y, Zhu S, Piao X. 2008. Transesterification of Soybean Oil to Biodiesel Using CaO as a Solid Base Catalyst. Fuel;87:21621.

Ma F, Hanna MA. 1999. Biodiesel Production: A Review. Bioresour Technol.;70:115.

Nakatani, N., Takamori, H.,Takeda, K.,Sakugawa, H., 2009. Transesterification of Soybean Oil using Combusted Oyster Shell Waste as a Catalyst. Bioresource Technology 100. 1510-1513

Ngamcharussrivichai, Chawalit., Nunthasanti, Pramwit., Tanachai, Sithikorn., Bunyakiat, Kunchana., 2010. Biodiesel Production Through Transesterfication Over Natural Calciums. Fuel Processing Technology 91, 1409-1415

-

Prosiding Skripsi Semester Genap 2010/ 2011

9

Pratapa, S. & O'Connor, B. H. 2002, 'Development of MgO Ceramics Standards for Xray and Neutron Line Broadening Assessments', Advances in X-ray Analysis, vol. 45, pp. 41-47.

Ray, K.W., Mathers, F.C., 1928. Effect of Temperature and Time of Burning Upon the Properties of High-Calcium Lime, Ind. Eng. Chem. 20, 415419.

Shafiee, S., Erkan T., (2009), When Will Fossil Fuel Reserves be Diminished?, Energy Policy, Vol. 37, hal. 181-189.

Tanaka, Y., Okabe, A., Ando, S., (1981), Method for The Preparation of a Lower Alkyl Ester of Fatty Acids, US Patent 4, 303590.

Tang Y, Meng Mei, Zhang Jie, Lu Yong, 2011. Efficient Preparation of Biodiesel from Rapeseed Oil Over Modified CaO, Applied energy 88, 2735 2739

Viriya, N., Krasae, P., 2009. Waste shells of Mollusk and Egg as Biodiesel Production Catalysts. Bioresource Technology 101, 3765 3767.

Wei, Z., Xu, C., Li, B., 2009. Application of waste eggshell as low-cost solid catalyst for biodiesel production. Bioresour. Technol. 100, 2883

Yang FX, Su YQ, Li XH, Zhang Q, Sun RC. 2009. Preparation of Biodiesel from Idesia Polycarpa Var Vestita Fruit Oil. Ind Crop Prod ;29:6228.

Yoosuk, Boonyawan., Udomsap, Parncheewa., Puttasawat, Buppa., Krasae, Pawnprapa., 2010. Improving Transesterification Activity of CaO with Hydration Technique. Bioresource Technology

Zabeti, M., Wan Daud, W.M.A., Aroua, M.K., 2009. Activity of Solid Catalysts for Biodiesel Production: a Review. Fuel Process. Technol. 90, 770777.